Stampa 3D nel setUNre automobilistico: rivoluzionamento della produzione automobilistica

Introduzione: il cambio della produzione

Hai mai smesso di pensare a ciò che serve per costruire un'auto moderna? È una sinfonia di timbratura, saldatura, casting e lavorazione, processi che sono stati lo standard del settore da oltre un secolo. Sono affidabili, ma sono anche lenti, costosi da configurare e intrinsecamente restrittivi quando si tratta di design.

Ma il mondo automobilistico è in un punto di flesso cruciale. Di fronte a richieste implacabili per Veicoli più leggeri, cicli di sviluppo più veloci e design iper-resistenti , i metodi di produzione tradizionali stanno iniziando a sputarsi.

Entrare Stampa 3D o come lo chiamano gli ingegneri, Aditivo Manufacturing (AM) .

Non si tratta più di stampare bigiotteria di plastica. AM si sta trasformando da un trucco di prototipazione ordinata in una formidabile tecnologia di produzione che sta modellando attivamente il futuro della mobilità. Nel mondo impegnativo e alto della produzione automobilistica, la stampa 3D non è più un'opzione "piacevole da avere": sta rapidamente diventando un vantaggio indispensabile .

Questo articolo esplorerà come la stampa 3D sta aiutando le case automobilistiche a ridefinire tutto, dalla semplice maschera sul pavimento della fabbrica alla parte metallica complessa nel profondo del motore, rivelando la vera potenza dietro questa rivoluzione manifatturiera.

Cos'è la stampa 3D? (Un primer veloce)

Prima di parlare di come la stampa 3D sta costruendo la prossima BMW o Ford, assicuriamoci che siamo tutti sulla stessa pagina sulla tecnologia stessa.

La differenza fondamentale: additivo vs. sottrattivo

Pensa alla produzione automobilistica tradizionale (lavorazione, fresatura) come Produzione sottrattiva . Inizi con un grande blocco di materiale (una billetta) e tagli, trapano o ritaglia tutto non voglio fino a quando non ti lascia con la parte finale. È efficace, ma crea un'enorme quantità di rifiuti.

Stampa 3D, conversely, is Additive Manufacturing. È letteralmente il contrario. Inizi con nulla e costruisci la parte, strato per strato microscopico, esattamente dove è necessario il materiale, in base a un modello 3D digitale. Questo approccio "solo usando ciò di cui hai bisogno" è la fonte di molti dei suoi benefici rivoluzionari, in particolare in termini di costi e efficienza materiale.

Processi di stampa 3D comuni utilizzati in automobile

Il termine "stampa 3D" copre una famiglia di tecnologie e l'industria automobilistica utilizza diversi attori chiave, a seconda che abbiano bisogno di un prototipo di plastica rapida o di un componente di metallo strutturale:

| Acronimo di processo | Nome e cognome | Attenzione materiale | Come funziona (il GIST) | Meglio per automobili ... |

| FDM | Modellazione di deposizione fusa | Termoplastici (polimeri) | Si scioglie e estrutono un filamento di plastica, costruisce strato per strato, come una pistola di colla a caldo molto precisa. | Prototipi rapidi e a basso costo e misure/apparecchi semplici. |

| SLA | Stereolitografia | Resine del fotopolimero | Utilizza un laser per curare la resina liquida in un oggetto solido. Noto per dettagli elevati e superfici lisce. | Prototipazione altamente accurata, modelli di design intricati. |

| SLS | Sintering laser selettivo | Polveri in nylon (polimeri) | Utilizza un laser ad alta potenza per fondere insieme particelle di polvere fine, strato per strato. Eccellente forza. | Prototipi funzionali e parti di uso finale (ad es. Condotti HVAC, rivestimento interno). |

| Mjf | Multi Jet Fusion (HP) | Polveri in nylon (polimeri) | Utilizza un sistema di jeting di agenti combinato con una lampada di riscaldamento per fondere rapidamente gli strati di polvere. Noto per velocità e volume. | Strumenti, parti di uso finale a basso volume (ad es. Prese d'aria personalizzate, serbatoi di fluidi). |

| Dmls | Sintering laser in metallo diretto | Polveri in metallo (alluminio, acciaio, titanio) | Simile a SLS, ma usa un laser potente per sciogliere e fondere completamente le polveri di metallo sottili. | Componenti strutturali, parti del motore, strumenti ad alte prestazioni. |

Materiali: con cosa stiamo stampando?

I materiali disponibili oggi sono ciò che ha veramente aperto le porte alla stampa 3D in gravi applicazioni automobilistiche.

-

Polimeri (materie plastiche): Al di là della plastica di base, stiamo parlando di nylon, policarbonati e resine specializzate di livello industriale, policarbonati e resine specializzate che possono resistere al calore, alle vibrazioni e all'esposizione ai raggi UV richiesti in un veicolo.

-

Compositi: Questi sono polimeri rinforzati con fibre, più comunemente fibra di carbonio . Questi materiali sono cruciali per il raggiungimento leggero Obiettivi, offrendo la resistenza dei metalli a una frazione del peso, perfetta per i recinti della batteria del veicolo elettrico e gli spoiler aerodinamici.

-

Metali: Il cambio di gioco. Utilizzando tecnologie come DML, i produttori possono stampare leghe di alluminio (ideali per la dissipazione del calore), acciaio inossidabile e titanio per parti mission-critiche come componenti di scarico, staffe specializzate o persino alcuni elementi del motore.

Con questo set di fondazioni, ora possiamo apprezzare Perché Le case automobilistiche stanno investendo molto in questa tecnologia, non è solo una velocità, si tratta di possibilità materiali e il Design Libertà Quel metallo e composito AM lo consente.

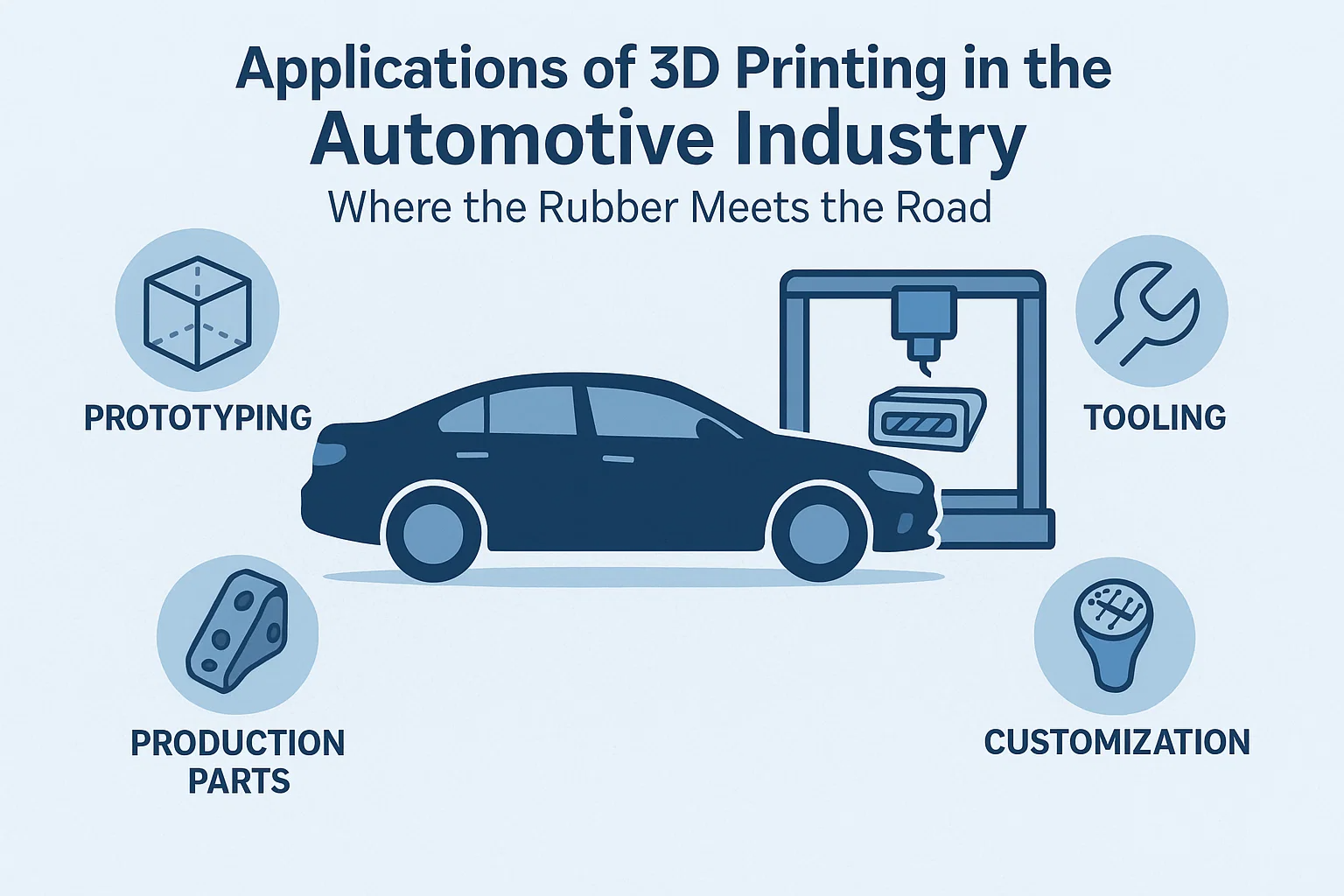

Applicazioni della stampa 3D nel settore automobilistico: dove la gomma incontra la strada

Il vero potere della stampa 3D non è solo nella sua capacità di costruire cose strati per strato, ma nella sua pura versatilità Nell'intero ciclo di vita del prodotto, dal primo schizzo della parte di ricambio finale, decenni dopo. Per l'industria automobilistica, AM è un multi-tool che affronta cinque aree principali:

1. Prototipazione: accelerare la gara di progettazione

Questa è l'applicazione OG, il motivo per cui le stampanti 3D hanno inserito per la prima volta i laboratori di ricerca e sviluppo automobilistici.

-

Prototipazione più veloce ed economica: Immagina che un designer crei un nuovo design dell'aria. Tradizionalmente, la creazione di una versione fisica ha richiesto l'invio del file CAD in un'officina meccanica, la creazione di stampi o utensili e giorni di attesa o addirittura settimane. Con una moderna stampante 3D industriale (come un sistema SLA o MJF), quell'ingegnere può avere un prototipo fisicamente accurato e funzionale sulla loro scrivania durante la notte .

-

Iterazione rapida: Questa accelerazione significa che gli ingegneri possono testare Di più disegni. Invece di testare due opzioni di progettazione per un collettore complesso, possono testare dieci. I difetti vengono scoperti in precedenza, le iterazioni di progettazione sono più veloci e il tempo necessario per bloccare un design finale è drasticamente ridotto, la riduzione delle settimane cruciali del ciclo di sviluppo del prodotto.

-

Esempi: Le case automobilistiche stampano regolarmente modelli estetici su vasta scala di cruscotti, componenti aerodinamici pronti per il vento e persino parti funzionali e portanti a carico per i muli di prova precoce.

2. Strumenti: l'arma di efficienza segreta

Mentre i prototipi ottengono i titoli, stampato in 3D strumenti, maschere e infissi sono gli eroi tranquilli che trasformano l'efficienza della catena di montaggio. Queste non sono parti che vanno in l'auto, ma piuttosto gli aiuti personalizzati utilizzati per costruire l'auto.

-

Personalizzazione ed ergonomia: La catena di montaggio è piena di compiti ripetitivi e precisi. La stampa 3D consente ai tecnici di creare rapidamente strumenti leggeri e personalizzati (come guide di perforazione, maschere di allineamento o dispositivi di montaggio dei sensori) su misura esattamente per i contorni di un modello di auto specifico o anche per la mano di un dipendente specifico.

-

Risparmio di costo e tempo: Perché spendere migliaia di dollari e settimane lavorando un indicatore di controllo in metallo che verrà utilizzato solo per una corsa di produzione limitata? Una versione polimerica stampata in 3D, spesso rinforzata con fibra di carbonio (come il nylon 12 CF), può costare una frazione ed essere stampata in un giorno, portando a enormi riduzioni dei tempi di inattività e di inattività.

3. Parti di produzione: spostarsi verso l'uso finale

Questa è la frontiera più eccitante. È il passaggio da "Stampare 3D un prototipo" to "Stampare 3D una parte che spedisce in macchina."

-

Veicoli a basso volume e prestazioni: Per auto sportive, ipercar o veicoli elettrici con numeri di produzione limitati, il costo degli strumenti tradizionali è proibitivo. La stampa 3D offre un modo per produrre parti altamente complesse e ad alte prestazioni (come punte di scarico in titanio, canali di raffreddamento specializzati o staffe metalliche complesse) senza investire in stampi da molti milioni di dollari.

-

Il potere del consolidamento delle parti: Questa è una visione tecnica chiave. Gli assemblaggi tradizionali potrebbero richiedere sei diversi pezzi timbrati, saldati o gettati. La stampa 3D, in particolare il metallo AM (DML), consente agli ingegneri di progettare tutte e sei una singola parte geometricamente complessa . Ciò riduce il tempo di assemblaggio, riduce il conteggio delle parti (e la complessità dell'inventario) e spesso si traduce in un componente più forte e più leggero.

-

Esempi: General Motors ora incorpora oltre un centinaio di componenti di uso finale stampato in 3D in nuovi veicoli come la Cadillac Celestiq, che vanno dal rivestimento cosmetico alle staffe strutturali.

4. Personalizzazione e personalizzazione: l'esperienza "My Car"

Il mercato si sta allontanando da "prodotto in serie" e verso "infunzione di massa". La stampa 3D è il motore di quel turno.

-

Elementi interni unici: Vuoi il tuo nome inciso nel rivestimento della dashboard o un motivo grafico specifico sulla manopola del cambio? La stampa 3D lo rende economicamente fattibile. Le case automobilistiche possono offrire un catalogo di centinaia di opzioni personalizzate senza consumare grandi inventari, stampandole su richiesta .

-

Aftermarket e accessori: Gli appassionati e i sintonizzatori utilizzano la stampa 3D per creare prese d'aria personalizzate, elementi del corpo esterno modificato o supporti per gli indicatori post -vendita: un livello di personalizzazione la produzione di massa tradizionale non può toccare.

5. Parti di ricambio e riparazione: deposito digitale

Per i modelli più anziani o a basso volume, l'inventario dei pezzi di ricambio è un incubo economico. I produttori devono indovinare la domanda, produrre extra e conservarli per anni.

-

Inventario digitale su richiesta: La soluzione è il magazzino digitale . Invece di uno scaffale fisico pieno di parti coperte di polvere, le case automobilistiche memorizzano il file CAD digitale. Quando è necessaria una parte rara-diciamo, un tappo di plastica specifico per un classico di 20 anni, semplicemente scaricano il file e lo stampano sulla stampante industriale più vicina.

-

Preservare l'eredità automobilistica: Questo è fondamentale per il restauro classico delle auto. Porsche, ad esempio, utilizza la stampa 3D per fornire parti metalliche ultra-rare per i loro iconici modelli vintage, garantendo che questi veicoli rimangono sulla strada senza dover ricreare utensili costosi e decenni.

Parte III: l'imperativo aziendale: perché la produzione additiva è essenziale per la futura auto

Se la sezione precedente spiegava l'applicazione diffusa della stampa 3D, rimane la domanda per ogni dirigente e ingegnere: Perché sopportare un cambiamento strategico per adottarlo? La risposta risiede in cinque potenti e misurabili vantaggi aziendali che stanno fondamentalmente rimodellando l'economia della produzione automobilistica.

1. La potenza del leggero e delle prestazioni

Il perseguimento del peso inferiore del veicolo— leggero —Non è un obiettivo astratto; È un mandato critico guidato dalla domanda di prestazioni più elevate e dalla necessità esistenziale di una maggiore gamma di batterie nei veicoli elettrici (EV). La stampa 3D offre una soluzione senza rivali:

-

Design generativo: A differenza della produzione tradizionale, che è limitata dai vincoli di stampi e lavorazione, la produzione additiva (AM) può portare design creati da design generativo software alla vita. Un ingegnere inserisce i requisiti di carico e i vincoli spaziali e il software guidato dall'IA progetta la parte utilizzando solo il materiale minimo necessario.

-

Strutture interne complesse: Questo processo si traduce in geometrie organiche, simili a reticoli-struttura impossibili da lanciare o macchina-che offrono una forza uguale o superiore riducendo la massa parte fino al 50%.

-

Guadagni di performance: Per i veicoli elettrici, ogni chilogrammo salvato si traduce direttamente in miglia di gamma estesa. Per veicoli ad alte prestazioni e motorsport, componenti più leggeri significano un'agilità superiore, un migliore consumo di carburante e un vantaggio competitivo in pista. Bugatti, ad esempio, notoriamente stampato in 3D una pinza del freno in titanio che era quasi la metà del peso del suo predecessore di alluminio.

2. Time-to-Market: iterazione accelerata

In un mercato in rapida evoluzione in cui un nuovo modello EV può essere reso obsoleto in meno di cinque anni, la velocità è fondamentale. La stampa 3D collassa la tradizionale sequenza temporale dello sviluppo del prodotto.

-

Prototipazione rapida: La capacità di stampare un prototipo funzionale e ad alta fedeltà in ore o giorni, piuttosto che settimane o mesi richiesti per gli strumenti tradizionali (stampi, stampi), è un punto di svolta. Ciò consente agli ingegneri di condurre dozzine di iterazioni di progettazione su componenti critici, dalle prese d'aria alle console interne, portando a un prodotto finale superiore.

-

Produzione senza strumenti: Rimuovendo il passaggio temporale e costoso della creazione di stampi e strumenti, la stampa 3D riduce drasticamente il ciclo di sviluppo. Le modifiche alla progettazione che una volta hanno impiegato mesi di ritocco possono ora essere implementate durante la notte semplicemente aggiornando un file CAD digitale.

3. Agilità della catena di approvvigionamento e inventario digitale

Le vulnerabilità di una catena di approvvigionamento globale e centralizzata sono state dolorosamente esposte durante le recenti crisi. La produzione additiva fornisce un percorso per una maggiore resilienza e una significativa riduzione dei costi operativi.

-

Produzione su richiesta: Le aziende automobilistiche possono sostituire i magazzini fisici dei pezzi di ricambio con a Inventario digitale . Invece di conservare migliaia di parti legacy o a basso volume per decenni, memorizzano un file CAD sicuro e stampano la parte in una struttura locale o persino in una concessionaria, solo quando un cliente ne ha bisogno.

-

Costi di inventario ridotti: Questo spostamento elimina immensi costi di deposito, spedizione e obsolescenza. Per le divisioni automobilistiche classiche, questo garantisce che parti rare possano sempre essere riprodotte senza dover impegnarsi in una corsa di produzione economicamente proibitiva.

-

Produzione locale: La tecnologia facilita la produzione decentralizzata e localizzata, i produttori isolanti da interruzioni geopolitiche e alti costi di spedizione transfrontalieri.

4. Personalizzazione come funzionalità principale

La produzione di massa è stata a lungo nemica della personalizzazione. La stampa 3D lancia questa dinamica, rendendo la personalizzazione una realtà economica, anche per i produttori ad alto volume.

-

Personalizzazione di massa: Per marchi di lusso e veicoli in edizione speciale, pezzi di rivestimento unici, componenti del cruscotto e accessori personalizzati possono essere stampati su piccola scala senza sostenere i costi proibitivi degli utensili personalizzati.

-

Ergonomia ed efficienza: Sul piano di fabbrica, maschere altamente specializzate, infissi e aiuti di assemblaggio ergonomico possono essere stampati su misura per linee specifiche o persino singoli lavoratori, migliorando drasticamente l'efficienza manifatturiera e riducendo il rischio di errore umano.

5. Consolidamento parziale e semplicità dell'assemblaggio

Un'assemblea tradizionale coinvolge spesso dozzine di pezzi discreti - sfrenati, staffe, canali - che devono essere fabbricati separatamente e assemblati con manodopera e complessità.

-

Componenti integrati: La produzione additiva può consolidare dieci o più complesse parti intrecciate in un unico componente coeso. Ciò non solo rende la parte più forte e più leggera (eliminando gli elementi di fissaggio) ma semplifica anche drasticamente il processo di assemblaggio, riducendo i costi del lavoro e minimizzando potenziali punti di fallimento.

Parte IV: la prova è nella parte: case study e volume di produzione del mondo.

I vantaggi strategici della produzione additiva non sono più teorici. Le case automobilistiche più innovative si sono spostate ben oltre i prototipi, integrando componenti stampati in 3D direttamente nelle loro linee di produzione e veicoli ad alte prestazioni.

Ecco i casi di studio definitivi che convalidano il turno del settore:

1. Il pioniere ad alte prestazioni: Bugatti

Il lavoro di Bugatti rappresenta l'apice di combinare il design generativo con la produzione additiva in metallo per risolvere le sfide estreme per le prestazioni.

-

Il componente: Un monoblocco a 8 pistone Pinza del freno in titanio (per l'hypercar di Chiron).

-

La tecnologia: Filting laser selettivo (SLM) della lega di titanio ad alte prestazioni, Ti6al4v.

-

L'impatto: La pinza stampata in 3D pesa solo 2,9 kg , una riduzione del peso del 40% rispetto alla versione in alluminio prodotto convenzionalmente (4,9 kg). Criticamente, ha ottenuto questa riduzione del peso mantenendo una resistenza alla trazione di e superando i test più rigorosi, comprese le fermate da . Questo era il più grande componente di titanio funzionale mai stampato per un'applicazione automobilistica al momento del suo sviluppo.

2. Il leader del volume: il gruppo BMW

La BMW è probabilmente il produttore del mercato di massa più avanzato in termini di integrazione di AM in tutta la sua operazione, dalla ricerca di ricerca e sviluppo all'ottimizzazione finale del prodotto e del pavimento della fabbrica.

-

La scala di produzione: Il gruppo BMW ora produce 400.000 parti stampate in 3D all'anno attraverso la sua rete di produzione globale.

-

Esempi di uso finale: BMW ha integrato componenti stampati in vari modelli, tra cui:

-

Staffe del tetto: Su veicoli come la BMW I8, sono state utilizzate staffe polimeriche ottimizzate dal carico e ottimizzate dal carico per fissare i tetti di plastica armato in fibra di carbonio leggera (CFRP).

-

Pennite e maschere personalizzate: Sulla catena di montaggio per i suoi tetti CFRP della serie M, la BMW utilizza ginnicentri robot bonifici (strutturati organicamente) che sono più leggero dei loro predecessori. Questo risparmio di peso consente alla casa automobilistica di utilizzare robot più piccoli e più efficienti dal punto di vista energetico, riducendo i costi e il consumo di energia.

-

-

La fabbrica digitale: Stabilendo il suo campus di produzione additiva dedicata, la BMW sta rapidamente sviluppando e diffondendo le conoscenze per stampare strumenti, maschere e infissi in una delle sue piante globali, raggiungendo la resilienza della catena di approvvigionamento localizzata e su richiesta.

3. L'innovatore dell'efficienza: Ford Motor Company

Ford ha sfruttato strategicamente la stampa 3D per risparmiare milioni all'anno, principalmente applicando la tecnologia alle aree di alto valore sul pavimento della fabbrica e nel mercato post-vendita.

-

Aiuti per utensili e produzione: A piante come lo stabilimento di trasmissione di Valencia, il laboratorio di stampa 3D di Ford ha creato un catalogo di oltre 5.000 parti stampabili, producendo decine di migliaia di aiuti di produzione stampati e pezzi di ricambio ogni anno. Questi strumenti personalizzati, come i calibri di controllo, le guide di perforazione e le clip personalizzate, migliorano significativamente l'ergonomia dei lavoratori e riducono drasticamente i tempi di inattività.

-

Il vantaggio dei costi: Quando si interrompe un dispositivo critico della catena di montaggio, tradizionalmente la sostituzione potrebbe richiedere settimane e costare migliaia di dollari. Stampando la parte internamente in ore per una frazione del costo, Ford mantiene una continuità operativa senza pari.

-

Parti aftermarket e legacy: Come Porsche e altri OEM principali, Ford sta digitalizzando il suo inventario di pezzi di ricambio interrotti, garantendo che i proprietari di modelli classici o più vecchi possano sempre procurarsi una parte funzionale su richiesta di sostituzione OEM su richiesta.

4. Il veicolo futuro: General Motors (GM)

GM sta mostrando come il design generativo e la stampa 3D si combinano per produrre parti che ridefiniscono l'integrità strutturale e la riduzione del peso.

-

Il componente: A Parentesi di sedile progettata generativamente (prodotto in collaborazione con Autodesk).

-

L'impatto: Il nuovo design della staffa di GM è consolidato Otto diversi componenti tradizionali in a single, complex 3D printed piece. The resulting part was più leggero e più forte dell'assemblea originale. Questa integrazione della funzione e della struttura è il segnale più chiaro che la stampa 3D non è solo un processo di sostituzione, ma una filosofia di riprogettazione fondamentale per l'intero veicolo.

I tre pilastri del futuro additivo

L'integrazione della stampa 3D crea tre principali cambiamenti di paradigma che definiranno il panorama automobilistico per il prossimo secolo:

1. L'imperativo di personalizzazione di massa

La produzione tradizionale è un modello di produzione di massa: il tool è progettato per milioni di parti identiche. La produzione additiva, tuttavia, consente Personalizzazione di massa . Per i veicoli di lusso o prestazioni di fascia alta, questo significa che i componenti unici e ottimizzati con i conducenti (ruote di sterzo personalizzati, supporti per posti a sedere) possono essere fabbricati su richiesta. Per i consumatori, apre le porte a elementi personalizzati di rivestimento, badge e interni senza incorrere in costi esorbitanti.

2. Il vantaggio del veicolo elettrico (EV)

I veicoli elettrici beneficiano in modo sproporzionato dalla riduzione del peso. L'efficienza di un EV è direttamente legata alla sua massa. Consentendo agli ingegneri di creare strutture bioniche complesse e consolidare più componenti in uno (come si vede con GM), la stampa 3D è lo strumento più efficace disponibile per ridurre il peso del veicolo, quindi estendendo la gamma di batterie e riducendo il consumo generale dei materiali.

3. La catena di approvvigionamento digitale e la resilienza

L'obiettivo finale è il Inventario digitale . Invece di sventrare migliaia di pezzi di ricambio fisico per decenni, i produttori possono archiviare il file digitale (il progetto CAD). Quando è necessaria una parte, sia che si tratti di uno strumento sulla catena di montaggio o di un componente di sostituzione per un veicolo di 20 anni, può essere stampato localmente, in qualsiasi parte del mondo, in poche ore. Questo spostamento elimina i costi di deposito, riduce drasticamente i tempi di spedizione e fornisce una resilienza senza precedenti contro le interruzioni della catena di approvvigionamento globale.

Outlook finale

L'industria automobilistica si sta muovendo verso un modello di produzione altamente decentralizzato e basato su digitalmente. Ogni parte sarà soggetta alla domanda: Questo componente è meglio fabbricato sottratticamente o additivo?

Man mano che le tecnologie di stampa 3D continuano ad aumentare di velocità, varietà di materiali e scala, la risposta sarà sempre più quest'ultima. Questa tecnologia non migliorerà solo le auto; Ridefinirà come e dove sono costruiti, inaugurando un'era di produzione che è più veloce, più leggera, più forte e intrinsecamente più sostenibile.