Introduzione uni colori personalizzati per la plastica nello stampaggio a iniezione

Nella realizzazione dei prodotti, il colore raramente è solo una scelta estetica; è una componente fondamentale dell’identità del marchio e della psicologia del consumatore. Che si tratti del caratteristico "arancione di sicurezza" di un elettroutensile o dell'immacolato "bianco medico" di un dispositivo sanitario, il colore di una parte in plastica comunica istantaneamente funzionalità e qualità.

Lo stampaggio a iniezione consente ai produttori di produrre milioni di parti identiche, ma ottenere colori precisi e uniformi in ogni singolo ciclo è una complessa miscela di chimica, fisica e ingegneria. A differenza della verniciatura o della stampa, dove il colore viene applicato sulla superficie, lo stampaggio a iniezione di plastica richiede che il colore sia parte integrante del materiale stesso.

Questa guida esplora la scienza della corrispondenza personalizzata dei colori della plastica. Andremo oltre l'estetica di base per comprendere in che modo la selezione della resina, i parametri di lavorazione e i metodi di colorazione influiscono sull'aspetto finale del tuo prodotto. Che tu sia un progettista di prodotto, un ingegnere o uno specialista dell'approvvigionamento, comprendere queste variabili è essenziale per la differenziazione del prodotto e il controllo di qualità.

Comprendere la teoria dei colori per la plastica

Prima di addentrarci nei macchinari, è fondamentale capire come funziona il colore in un mezzo fisico e tridimensionale come la plastica. Molti errori di progettazione si verificano perché le parti interessate si affidano a modelli di colore digitali che non si traducono bene nella produzione fisica.

1. Nozioni di base: tonalità, saturazione e valore

Per comunicare i requisiti di colore a uno stampatore, è necessario scomporre il colore in tre dimensioni:

-

Tonalità: La famiglia dei pigmenti (ad esempio rosso, blu, giallo).

-

Saturazione (Croma): L'intensità o la purezza del colore. Un rosso neon è altamente saturo; un rosso mattone è meno saturo.

-

Valore (Leggerezza): Quanto è chiaro o scuro il colore. Nella misurazione della plastica, questo viene spesso definito valore "L" (0 è nero, 100 è bianco).

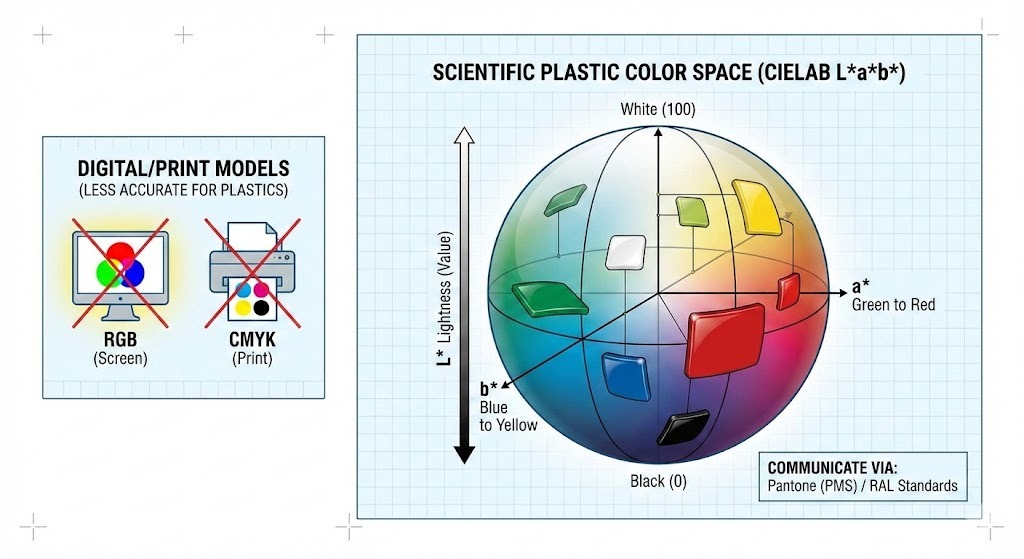

2. Spazi colore: perché RGB e CMYK non funzionano

Un errore comune nello stampaggio a iniezione è specificare il colore utilizzato RGB (Rosso, Verde, Blu) o CMYK (Ciano, Magenta, Giallo, Chiave/Nero).

-

RGB è per schermi a emissione di luce (colore additivo).

-

CMYK è per la stampa su carta (colore sottrattivo).

Nessuno di questi modelli tiene conto delle proprietà uniche della plastica, come superfici lucide, finiture strutturate o spessore variabile. invece, l’industria della plastica fa affidamento su:

-

Pantone (PMS): Il linguaggio universale per la comunicazione del colore. La maggior parte degli stampatori richiede un codice "Pantone Matching System" (ad esempio, Pantone 186 C) per avviare il processo di abbinamento.

-

RAL: Un sistema standard di colore utilizzato principalmente in Europa, comune per applicazioni plastiche industriali e architettoniche.

-

CIELAB ($L a b $): * Questo è lo spazio colore scientifico utilizzato dagli spettrofotometri per misurare la precisione del colore.

-

$L $: * Leggerezza (chiaro contro scuro)

-

$a $: * Asse rosso vs. verde

-

$b $: * Asse giallo vs. blu

-

Suggerimento professionale: Non approvare mai un colore in base allo schermo di un computer. Richiedi sempre una “scheggia colore” o una “placca” fisica stampata nella specifica resina che intendi utilizzare.

3. La sfida del metamerismo

Uno dei fenomeni più frustranti nella corrispondenza dei colori è Metamerismo . Ciò si verifica quando due campioni di colore sembrano corrispondere perfettamente sotto una fonte di luce (ad esempio, luci fluorescenti di fabbrica) ma appaiono completamente diversi sotto un'altra (ad esempio, luce diurna naturale o illuminazione a LED di vendita al dettaglio).

Ciò accade perché pigmenti diversi riflettono le lunghezze d'onda della luce in modo diverso. Per evitare ciò, la corrispondenza dei colori deve essere verificata sotto più sorgenti luminose (luce diurna D65, fluorescente bianca fredda e tungsteno A) utilizzando una cabina luminosa.

4. Opacità e trasparenza

Nella plastica è necessario definire anche l'opacità. Una formula di colore cambia drasticamente a seconda che la parte sia:

-

Opaco: Blocca completamente la luce (ad esempio il mouse di un computer).

-

Traslucido: Permette alla luce di passare ma la diffonde (ad esempio, una bottiglia di shampoo).

-

Trasparente: chiara visibilità attraverso la parte (ad esempio, una bottiglia d'acqua).

La resina di base gioca un ruolo enorme in questo caso; non è possibile ottenere un rosso trasparente simile al vetro se la resina di base è ABS naturalmente opaco o polietilene lattiginoso.

Ecco la seconda parte dell'articolo.

Questa sezione descrive in dettaglio i metodi pratici per dare colore alla plastica. Sulla base della nostra discussione precedente, ho aggiunto Colore liquido come quarto metodo principale e ha strutturato la sezione per aiutare i lettori a confrontare i pro e i contro di ciascun approccio.

Bozza dell'articolo: parte 2

Metodi per la corrispondenza dei colori personalizzata nello stampaggio a iniezione

Una volta definito il colore target utilizzando i principi della teoria dei colori, la sfida successiva è l'ingegneria. Come si introduce fisicamente quel colore nella resina di base durante il processo di stampaggio a iniezione?

Non esiste un unico metodo “migliore”. La scelta giusta dipende dal volume di produzione, dal budget, dalla complessità della parte e dal materiale di base specifico utilizzato. Esistono quattro metodi principali utilizzati nel moderno stampaggio a iniezione.

1. Masterbatch di colori (lo standard del settore)

Il masterbatch è il metodo più comune per colorare la plastica nella produzione di volumi medio-alti. È costituito da un'elevata concentrazione di pigmenti e/o additivi incapsulati all'interno di una resina vettore. Questi pellet concentrati vengono quindi miscelati con la resina di base naturale in un rapporto specifico (solitamente dall'1% al 4%), noto come "rapporto di riduzione", appena prima di entrare nella macchina per lo stampaggio a iniezione.

Come funziona: I pellet di masterbatch e i pellet di resina naturale vengono miscelati nella tramoggia della macchina. Quando entrano nel cilindro riscaldato, la vite di iniezione li scioglie entrambi. L'azione di miscelazione della vite disperde il colore concentrato in modo uniforme in tutta la massa fusa.

Pro:

-

Conveniente: Più economico dei compound precolorati per volumi moderati.

-

Flessibilità dell'inventario: È necessario stoccare solo resina naturale e piccole quantità di masterbatch, anziché silos di resine di diversi colori.

-

Pulizia: relativamente pulito e facile da maneggiare rispetto alle polveri grezze.

Contro:

-

Sfide di dispersione: Se la vite di iniezione non si miscela bene, o se il supporto del masterbatch non è compatibile con la resina base, potrebbero formarsi striature o macchioline di colore.

-

Precisione del dosaggio: Richiede un'attrezzatura di alimentazione precisa per mantenere colori uniformi tra uno scatto e l'altro.

2. Composti precolorati (l'opzione Premium)

Il compounding precolorato è la soluzione “pronta all'uso”. In questo processo, un fornitore di resina prende la resina di base, i pigmenti e gli additivi, li scioglie insieme in un estrusore bivite e ripellettizza la miscela. Lo stampatore riceve i pellet che hanno già l'esatto colore finale.

Come funziona: Lo stampatore versa semplicemente i pellet precolorati nella tramoggia e modella il pezzo. Non è necessaria alcuna miscelazione in loco.

Pro:

-

Consistenza superiore: Poiché il colore è stato miscelato in un estrusore dedicato, la dispersione è eccellente. La variazione di colore da uno scatto all'altro è minima.

-

Semplicità: Elimina il rischio di errori di miscelazione sul piano di formatura. Ideale per resine tecniche complesse con tolleranze strette.

Contro:

-

Costoo più alto: Stai pagando per una fase di elaborazione aggiuntiva da parte del fornitore.

-

Carico di inventario: È necessario acquistare e conservare quantità di ogni colore specifico di cui hai bisogno.

-

MOQ elevati: I compoundatori di solito richiedono quantità di ordine minimo elevate, rendendolo poco pratico per piccole tirature.

3. Miscelazione a secco / "Sale e pepe" (la soluzione di prototipazione)

La miscelazione a secco prevede il prelievo di polvere di pigmento grezzo e la miscelazione direttamente con pellet di resina naturale in un bicchiere o un miscelatore a tamburo. La polvere di pigmento ricopre l'esterno dei pellet come lo zucchero su una ciambella.

Come funziona: I pellet rivestiti vengono scaricati nella tramoggia. La vite di plastificazione è interamente responsabile della miscelazione della polvere nella resina fondente.

Pro:

-

Costo materiale più basso: Stai acquistando pigmento grezzo senza supporto.

-

Velocità: Eccellente per la prototipazione rapida o per tirature di produzione estremamente piccole dove sono necessari rapidi cambi di colore.

Contro:

-

Scarsa consistenza: È molto difficile ottenere un colore uniforme. Striature e grumi sono problemi comuni.

-

Disordinato e pericoloso: La gestione dei pigmenti in polvere fine crea polvere, che richiede un'attenta manipolazione, pulizia e protezione respiratoria per i lavoratori.

-

Contaminazione della macchina: La polvere fine contamina facilmente le tramogge e gli essiccatori, rendendo difficili i cambi di colore.

4. Colore liquido (lo specialista dei volumi elevati)

Il colore liquido è costituito da pigmenti sospesi in un veicolo liquido (come olio minerale o tensioattivi brevettati).

Come funziona: Il colore liquido viene conservato in un contenitore accanto alla pressa e viene pompato direttamente nella gola della macchina per lo stampaggio a iniezione tramite una pompa peristaltica o a cavità progressiva ad alta precisione.

Pro:

-

Eccellente dispersione: Il veicolo liquido consente ai pigmenti di mescolarsi molto facilmente nella massa fusa, spesso meglio del masterbatch. Questo è l'ideale per le tinte trasparenti.

-

Economia di scala: Poiché è altamente concentrato, sono possibili rapporti di riduzione molto bassi (a volte inferiori all'1%), il che lo rende molto economico per cicli di produzione massicci (ad esempio, tappi di bottiglia, imballaggi).

Contro:

-

Costo dell'attrezzatura: Richiede attrezzature specializzate di pompaggio e dosaggio.

-

Pulizia disordinata: Le fuoriuscite sono notoriamente difficili da pulire.

-

Slittamento della vite: Se viene utilizzato troppo liquido, la vite di iniezione può scivolare, causando incongruenze di lavorazione.

Riepilogo: scelta del metodo

| Metodo | Ideale per... | Cost | Rischio di coerenza |

| Masterbatch | Applicazioni più generali; volumi medi. | Moderato | Medio |

| Compounding | Applicazioni ingegneristiche critiche; requisiti di elevata coerenza. | Alto | Basso |

| Miscelazione a secco | Prototipazione, tirature molto brevi, budget basso. | Basso | Alto |

| Colore liquido | Imballaggio di volume molto elevato; parti trasparenti che necessitano di grande dispersione. | Basso (at high vol) | Medio-Low |

Fattori che influenzano il colore nello stampaggio a iniezione

Ottenere una corrispondenza cromatica in un ambiente di laboratorio è solo metà dell'opera. Il processo di stampaggio a iniezione prevede calore intenso, alta pressione e complesse interazioni chimiche, che possono alterare l'aspetto finale del colore.

Comprendere questi fattori è fondamentale per colmare il divario tra un prototipo di progettazione e una produzione in grandi volumi.

1. L'impatto della selezione della resina di base (la tela)

Pensa alla resina di base come alla tela su cui stai dipingendo. Se la tela non è perfettamente bianca, la vernice non sembrerà fedele al colore.

-

Colore della resina naturale: Pochissime resine "naturali" sono veramente trasparenti o di colore bianco puro.

-

Policarbonato (PC) e acrilico (PMMA) sono generalmente "trasparenti come l'acqua", offrendo la migliore tela bianca per colori vibranti trasparenti o luminosi opachi.

-

ABS e nylon (PA) hanno una tinta bianco sporco naturalmente giallastra o cremosa. Ottenere un bianco brillante, da frigorifero, con questi materiali è difficile perché si lotta costantemente contro l'ingiallimento della base. Il blu può tendere leggermente al verde a causa della tinta gialla sottostante.

-

-

Variazioni del grado del materiale: Non tutto il polipropilene è uguale. Un grado riciclato avrà un colore di fondo più scuro e più variabile rispetto a un grado vergine di prima qualità, rendendo più difficile una colorazione uniforme. Anche lotti diversi dello stesso fornitore possono presentare leggere variazioni di colore di base.

-

Opacità e spessore: Per le parti traslucide e trasparenti, lo spessore della parete influisce notevolmente sulla percezione del colore. Una sezione sottile di una parte può apparire azzurra, mentre le nervature spesse sulla stessa parte sembrano blu scuro. Le corrispondenze dei colori devono essere approvate per lo spessore effettivo della parte.

2. Parametri di elaborazione (la storia del calore)

Lo stampaggio a iniezione è un processo termico e il calore è nemico della stabilità del colore. La maggior parte dei pigmenti organici ha un tetto termico; attraversarlo e cominciano a degradarsi.

-

Temperatura di fusione e tempo di permanenza: Questo è il fattore più critico. Se la temperatura del cilindro è troppo elevata o se il materiale rimane nel cilindro riscaldato per troppo tempo ("tempo di permanenza" lungo) prima di essere iniettato, il colorante "brucerà".

-

Segni di degrado: I bianchi diventano gialli; i colori brillanti si scuriscono o cambiano tonalità; appaiono dei punti neri.

-

-

Calore di taglio: Anche se i riscaldatori del cilindro sono impostati correttamente, il design aggressivo delle viti o le elevate velocità di iniezione creano un intenso attrito (taglio). Questo attrito genera calore interno che può superare la temperatura impostata, degradando localmente i pigmenti sensibili al calore e causando striature di colore.

-

Finitura dello stampo: La struttura della superficie dello strumento cambia il modo in cui la luce si riflette sulla plastica. Una finitura a specchio altamente lucida (SPI A-1) farà apparire una parte nera più profonda e ricca rispetto a una finitura opaca strutturata (ad esempio, MT-11010), che diffonde la luce e fa apparire il nero più chiaro o più grigio.

3. Gli additivi e la loro influenza (gli ingredienti nascosti)

Le parti in plastica raramente sono costituite solo da resina e colore. Gli additivi utilizzati per migliorare le prestazioni spesso interferiscono con l'estetica.

-

Pigmenti contro coloranti:

-

Pigmenti sono particelle solide che non si dissolvono nella plastica. Sono eccellenti per l'opacità e impediscono la trasmissione della luce.

-

Coloranti sono sostanze chimiche organiche che si dissolvono completamente nella matrice plastica. Sono utilizzati per colori trasparenti brillanti ma offrono uno scarso potere coprente e talvolta possono "migrare" (sanguinare) fuori dalla plastica nel tempo.

-

-

Additivi funzionali:

-

Stabilizzatori UV: Essenziale per i prodotti per esterni, ma molti additivi UV hanno una leggera tinta giallastra intrinseca che deve essere compensata nella formula del colore.

-

Ritardanti di fiamma (FR): Spesso rendono la resina base torbida o opaca, rendendo impossibile ottenere colori trasparenti.

-

Fibre di vetro: Utilizzate per la resistenza, le fibre di vetro tendono a salire in superficie, creando una trama ruvida che opacizza la finitura e fa apparire il colore più chiaro e meno saturo.

-

-

Conformità normativa: Per il contatto alimentare (FDA) o per applicazioni mediche (USP Classe VI), l'elenco dei pigmenti sicuri disponibili è significativamente più piccolo. I colori al neon molto vivaci o alcuni rossi e gialli a base di metalli pesanti potrebbero non essere opzioni conformi.

Bozza dell'articolo: parte 4

Il processo di corrispondenza dei colori: una guida passo passo

Dare vita a un colore di plastica personalizzato è un processo metodico che richiede precisione, comunicazione e strumenti specializzati. È un ciclo iterativo tra la definizione del colore, la formulazione, il test e la raffinazione.

1. Definizione dei requisiti di colore e definizione dello standard

Il viaggio inizia definendo chiaramente il colore target. Questo è il passaggio più cruciale, poiché qualsiasi ambiguità porterà a costose rielaborazioni.

-

Standard fisico: Il modo più affidabile per comunicare il colore è tramite un campione fisico. Questo potrebbe essere:

-

A Chip colore Pantone (PMS): Per colori coprenti generali.

-

A Standard di colore RAL: Comune per applicazioni industriali.

-

An Parte del prodotto esistente: "Abbina questo berretto rosso."

-

A Campione di tessuto, scheggiatura di vernice o campione di stampa: Sebbene siano impegnativi a causa del metamerismo, questi possono essere utilizzati come punto di partenza.

-

-

Definizione del materiale e della finitura: Specificare l'esatta resina di base (ad esempio "ABS naturale", "Polipropilene trasparente"), l'opacità desiderata (opaco, traslucido, trasparente) e la finitura superficiale richiesta (lucida, opaca, testurizzata).

-

Requisiti ambientali: Informare il color matcher su eventuali esigenze speciali, come la stabilità ai raggi UV per uso esterno, la conformità per uso alimentare (FDA) o la compatibilità medica (USP Classe VI).

2. Selezione del sistema colorante appropriato

In base allo standard, al materiale e al budget, il color matcher sceglierà il metodo di colorazione più adatto (Masterbatch, Compounding, Dry Blending o Liquid Color) e selezionerà i pigmenti e i coloranti appropriati. Ciò implica considerare:

-

Stabilità al calore: I pigmenti sono sufficientemente stabili per la temperatura di lavorazione della resina?

-

Resistenza chimica: Il colore resisterà ai detergenti o all'esposizione ambientale?

-

Costo rispetto alle prestazioni: Bilanciare l'estetica desiderata con i vincoli di budget.

3. Formulazione e miscele di prova iniziali

Il colorista, spesso utilizzando software specializzato, svilupperà una formula di colore iniziale. Questa formula specifica i rapporti esatti di vari pigmenti, coloranti e opacizzanti necessari per ottenere il colore target nella resina scelta.

-

Miscele di prova: Piccoli lotti del colorante formulato vengono miscelati con la resina naturale.

-

Campioni di prova: Queste miscele di prova vengono quindi modellate in placche standardizzate o prototipi di parti reali utilizzando una piccola macchina per lo stampaggio a iniezione. Questi campioni sono fondamentali per valutare il colore nel suo stato finale di elaborazione.

4. Utilizzo degli strumenti di misurazione del colore

La sola valutazione visiva è soggettiva e soggetta a errori. La corrispondenza dei colori professionale si basa su misurazioni oggettive.

-

Colorimetri: Questi dispositivi misurano il colore nello spazio colore $L*a*b*$ simulando la risposta dell'occhio umano alla luce riflessa. Sono utili per controlli rapidi e controllo di processo.

-

Spettrofotometri: Si tratta di strumenti più avanzati che misurano l’esatta quantità di luce riflessa a ciascuna lunghezza d’onda attraverso lo spettro visibile. Generano una "curva spettrale" che è l'impronta digitale definitiva di un colore.

-

Delta E ($\Delta E$): Gli spettrofotometri calcolano il valore $\Delta E$, che quantifica la differenza tra il colore campione e lo standard target. Un $\Delta E$ pari o inferiore a 1,0 è generalmente considerato una corrispondenza accettabile per l'occhio umano, ma le tolleranze specifiche del progetto possono variare. Un valore di 0,5 è spesso un obiettivo per partite serrate.

-

Metamerismo Check: Gli spettrofotometri possono anche prevedere il metamerismo confrontando le curve spettrali sotto diversi illuminanti.

-

5. Regolazione delle formulazioni e dell'iterazione

Sulla base dei valori $\Delta E$ e della valutazione visiva sotto una cabina a luce controllata, il colorista regolerà la formulazione.

-

Processo iterativo: Questo è spesso un processo iterativo. Il colorista potrebbe aggiungere una piccola quantità di pigmento blu per ridurre l'ingiallimento (regolando il valore b*) o aumentare un pigmento nero per scurire il valore L*.

-

Approvazione del cliente: Una volta ottenuto un $\Delta E$ soddisfacente (in genere entro una tolleranza di $\Delta E < 1,0$), il chip colore stampato viene inviato al cliente per l'approvazione finale. È fondamentale che il cliente approvi questo chip fisico in plastica nelle condizioni di illuminazione preferite.

Attrezzature e strumenti per la corrispondenza dei colori

Oltre alla macchina per lo stampaggio a iniezione di base, sono essenziali attrezzature specializzate per una corrispondenza precisa dei colori:

-

Cabina luminosa (cabina per la visione del colore): Un ambiente controllato che consente la valutazione visiva del colore sotto varie fonti di luce standardizzate (ad esempio, D65 Daylight, Cool White Fluorescent, Incandescent A). Questo è fondamentale per rilevare e prevenire il metamerismo.

-

Colorimetri e spettrofotometri: Come spiegato in precedenza, questi strumenti misurano e quantificano oggettivamente il colore, riducendo la soggettività.

-

Software per la formulazione del colore: Software avanzato che aiuta i coloristi a prevedere i rapporti dei pigmenti, a gestire i database dei colori e a calcolare i valori $\Delta E$ in modo più efficiente.

-

Unità di dosaggio/Alimentatori: Per i masterbatch e i colori liquidi, sono essenziali dosatori gravimetrici (basati sul peso) o volumetrici (basati sul volume) altamente accurati per garantire rapporti di scarico costanti.

-

Piccole macchine per lo stampaggio a iniezione/estrusori da laboratorio: Utilizzato per stampare rapidamente placche di prova o piccole parti per valutare nuove formulazioni di colore senza impegnare le macchine di produzione.

-

Attrezzatura per la miscelazione e la miscelazione: Bicchieri, miscelatori a nastro o miscelatori a tamburo per la miscelazione a secco o miscelatori masterbatch specializzati per una dispersione uniforme.

Risoluzione dei problemi relativi al colore nello stampaggio a iniezione

Anche con la migliore preparazione e una formula di colore perfettamente abbinata, possono sorgere problemi durante la produzione. Molti problemi relativi al colore non sono dovuti al colorante stesso, ma piuttosto a incongruenze nella movimentazione, nella lavorazione o nelle attrezzature del materiale. Una risoluzione efficace dei problemi richiede un approccio sistematico per identificare la causa principale.

Problemi comuni e loro manifestazioni

Ecco i problemi relativi ai colori riscontrati più frequentemente:

-

Variazioni e incoerenze di colore:

-

Variazione da un colpo all'altro: Le parti prodotte una dopo l'altra presentano notevoli differenze di colore.

-

Variazione da lotto a lotto: Differenti cicli di produzione della stessa parte mostrano una deriva del colore.

-

Variazione da parte a parte: Cavità diverse in uno stampo multicavità producono colori diversi.

-

-

Striature, vortici e granelli:

-

Strisce di colore/linee di flusso: Linee visibili di colorante non miscelato, che spesso seguono il percorso del flusso della massa fusa.

-

Turbinii/screziature di colore: Motivi irregolari di varia intensità di colore, che conferiscono un aspetto marmorizzato.

-

Macchie nere/grumi di colore: Macchie piccole, scure o concentrate di colorante o materiale bruciato.

-

-

Scolorimento, scolorimento e cambiamento di colore:

-

Ingiallimento/Imbrunimento: Particolarmente comune per le parti bianche o di colore chiaro.

-

Scurimento/Opacizzazione: I colori perdono la loro vivacità o diventano più confusi.

-

Cambiamento di tonalità: Il colore cambia in modo significativo (ad esempio, un blu che diventa verdastro o un rosso che diventa brunastro).

-

Cause e soluzioni

Un approccio sistematico per identificare la causa principale prevede il controllo del materiale, della lavorazione e delle attrezzature.

A. Problemi relativi ai materiali

-

Problema: Dosaggio incoerente di masterbatch/colore liquido.

-

Causa: L'attrezzatura di dosaggio (alimentatore) è imprecisa, non calibrata correttamente o sta esaurendo il colorante.

-

Soluzione: Calibrare regolarmente l'alimentatore (gli alimentatori gravimetrici sono più accurati di quelli volumetrici). Garantire una fornitura sufficiente di colorante. Verificare la presenza di ponti nella tramoggia.

-

-

Problema: Resina portante incompatibile.

-

Causa: La resina di supporto nel masterbatch non è completamente compatibile con la resina di base, impedendone la corretta dispersione.

-

Soluzione: Utilizza il masterbatch progettato per la tua resina base specifica (ad esempio, masterbatch a base di PP per resina PP). Evitare masterbatch "universali" per applicazioni critiche.

-

-

Problema: Resina base o colorante degradati.

-

Causa: Eccessivo macinato (materiale rilavorato) con elevata storia di calore o resina/colorante scaduto/conservato in modo improprio.

-

Soluzione: Ridurre al minimo l'utilizzo del rimacinato, soprattutto per i colori sensibili. Controlla le date di scadenza del materiale. Conservare i materiali in ambienti asciutti e a temperatura controllata.

-

-

Problema: Contaminazione.

-

Causa: Colore precedente rimasto nella tramoggia, nel fusto o nell'essiccatore; polvere/sporco; o particelle estranee.

-

Soluzione: Pulire accuratamente tutte le attrezzature prima del cambio colore. Spurgare la macchina con resina naturale fino a completa pulizia.

-

-

Problema: Umidità nella resina.

-

Causa: Le resine igroscopiche (ad esempio nylon, PC, ABS) non si sono asciugate correttamente.

-

Soluzione: Garantire temperature e tempi di asciugatura corretti. L'umidità può causare segni di allargamento e reagire con i pigmenti.

-

B. Problemi relativi ai parametri di elaborazione

-

Problema: Degradazione del colore (ingiallimento, scurimento, spostamento della tonalità).

-

Causa: Temperatura di fusione troppo alta: Surriscalda i pigmenti.

-

Causa: Tempo di residenza troppo lungo: Il materiale rimane nel cilindro troppo a lungo, provocando un degrado termico. Ciò accade spesso con dimensioni di stampa più piccole su macchine più grandi.

-

Causa: Alto Shear Heat: Una velocità eccessiva della vite, una contropressione o porte/ugelli restrittivi creano calore da attrito.

-

Soluzione: Ridurre in modo incrementale la temperatura della canna, iniziando dall'ugello. Ottimizza la velocità della vite e la contropressione. Controllare la dimensione dei pallini rispetto alla capacità della canna (puntare al 20-80% della capacità della canna). Considerare la progettazione del cancello/corridoio.

-

-

Problema: Scarsa dispersione (striature, vortici, granelli).

-

Causa: Miscelazione insufficiente: Azione di taglio o miscelazione insufficiente da parte della vite.

-

Causa: Basso Melt Temperature: Il materiale non è completamente fuso, ostacolando la dispersione del pigmento.

-

Soluzione: Aumentare leggermente la temperatura di fusione (con cautela, evitando il degrado). Aumentare la contropressione (fornisce una maggiore miscelazione). Considerare un design diverso della vite con più elementi di miscelazione (ad esempio, una punta della vite di miscelazione). Aumenta leggermente il tempo di attesa.

-

-

Problema: Cambiamento di colore dovuto alla temperatura dello stampo.

-

Causa: Variazioni significative della temperatura dello stampo possono influenzare la cristallizzazione delle resine semicristalline, modificandone la brillantezza e il colore percepito.

-

Soluzione: Mantieni una temperatura dello stampo costante utilizzando un'affidabile TCU (unità di controllo della temperatura).

-

C. Problemi relativi alle apparecchiature

-

Problema: Strisce di colore/visibilità della linea di saldatura.

-

Causa: Scarsa miscelazione nell'ugello o nel canale caldo. Ostruzioni nel percorso di fusione.

-

Soluzione: Controllare l'ugello per eventuali ostruzioni. Assicurarsi che il canale caldo sia pulito e riscaldato in modo uniforme. Considera un miscelatore statico nell'ugello.

-

-

Problema: Miscelazione non uniforme negli stampi a più cavità.

-

Causa: Corridoi sbilanciati che portano a portate e storie di calore diverse nelle cavità.

-

Soluzione: Ottimizza l'equilibrio del corridore. Se possibile, utilizzare un dosaggio separato per le cavità critiche nei sistemi avanzati.

-

Migliori pratiche per mantenere l'uniformità del colore

-

Stabilire standard chiari: Lavorare sempre con un chip di colore fisico approvato e specificare un intervallo Delta E ($\Delta E$) accettabile.

-

Calibrazione regolare dell'attrezzatura: Calibrare regolarmente gli alimentatori dosatori, i termoregolatori e gli essiccatori.

-

Controllo del processo: Documentare e rispettare rigorosamente i parametri di elaborazione convalidati per ogni parte e colore.

-

Tracciabilità dei materiali: I numeri di lotto della resina e dei coloranti devono essere tracciati.

-

Formazione degli operatori: Formare gli operatori sulla corretta movimentazione dei materiali, sul funzionamento dell'alimentatore e sulla valutazione visiva del colore.

-

Utilizzo della cabina leggera: Eseguire controlli visivi sotto una cabina luminosa standardizzata per rilevare il metamerismo.

-

Controlli di controllo qualità: Implementa controlli regolari del colore utilizzando un colorimetro o uno spettrofotometro durante la produzione.