In che modo il taglio a 5 assi trasforma la progettazione moderna degli stampi?

Progettazione di stampi è passato da progetti 2D restrittivi a progetti ad alta precisione Taglio CNC a 5 assi , un cambiamento che consente ai produttori di creare geometrie complesse e organiche con un'unica configurazione. Utilizzeo movimento multiasse simultaneo , la tecnologia a 5 assi elimina le limitazioni geometriche della tradizionale fresatura a 3 assi, riducendo i tempi di produzione del 30–50% e miglioreo significativamente la qualità della finitura superficiale.

Che cos'è la progettazione di stampi nell'era digitale?

Nella produzione moderna, progettazione dello stampo è la fase ingegneristica critica in cui viene creata una cavità negativa per produrre parti specifiche tramite stampaggio a iniezione o fusione. Tradizionalmente, questo processo si basava su disegni 2D che richiedevano un'ampia interpretazione manuale e molteplici riposizionamenti della macchina.

Oggi, avanzato progettazione dello stampo utilizza CAD (progettazione assistita da computer) per costruire modelli 3D che vengono tradotti direttamente in percorsi utensile complessi per macchine CNC. Questo thread digitale garantisce che lo stampo fisico finale sia un'esatta replica matematica dell'intento progettuale.

I limiti dei metodi tradizionali 2D e 3 assi

Prima dell’adozione diffusa della tecnologia multiasse, gli ingegneri si trovavano ad affrontare un significativo “divario di traduzione” quando passavano da progetti piatti a stampi fisici. I metodi tradizionali spesso hanno difficoltà con:

- Sottosquadri: Caratteristiche che non possono essere raggiunte da un utensile che si muove solo sugli assi X, Y e Z.

- Cavità profonde: Gli strumenti standard spesso vibrano o si rompono quando entrano in profondità nello stampo senza la possibilità di inclinarlo.

- Benching manuale: Le finiture superficiali scadenti delle macchine a 3 assi spesso richiedevano ore di lavoro lucidatura manuale (noto anche come benching) per ottenere la scorrevolezza richiesta.

Definizione tecnica: Geometrie complesse si riferiscono a caratteristiche complesse della parte, come pareti verticali ripide, nervature profonde e superfici B-spline razionali non uniformi (NURBS), che richiedono che l'utensile da taglio si avvicini al pezzo da diverse angolazioni.

Perché il taglio a 5 assi è la soluzione alla complessità

L'evoluzione verso Taglio a 5 assi rappresenta un cambiamento di paradigma nel nostro approccio progettazione dello stampo . A differenza delle macchine a 3 assi, i centri a 5 assi muovono un utensile o una parte su cinque assi diversi contemporaneamente (X, Y, Z, più gli assi di rotazione A e B).

| Caratteristica | 3 assi tradizionali | 5 assi avanzati |

|---|---|---|

| Tempo di installazione | Sono necessarie più configurazioni per diverse angolazioni. | Configurazione singola lavorazione per tutte le facce. |

| Lunghezza utensile | Strumenti lunghi e flessibili necessari per raggiungere in profondità. | Strumenti corti e rigidi utilizzato inclinando la testa. |

| Finitura superficiale | Segni di gradini spesso visibili sulle curve. | Finitura superiore grazie al punto di contatto costante dell'utensile. |

| Precisione | Rischio di errore durante il riserraggio del pezzo. | Alta precisione poiché la parte rimane fissa. |

Definizione tecnica: Lavorazione simultanea a 5 assi è un processo in cui la macchina CNC regola continuamente l'orientamento dell'utensile per mantenerlo perpendicolare (o con un angolo ottimale specifico) alla superficie del pezzo durante tutto il taglio.

L'evoluzione: dal progetto alla geometria "viva".

La transizione alla tecnologia a 5 assi ha effettivamente rimosso i vincoli della “progettazione per la produzione” che un tempo limitavano gli ingegneri. Non progettiamo più stampi in base a cosa è una macchina può raggiungere, ma piuttosto su quale sia il prodotto di utilizzo finale bisogni essere.

- Era 2D: Focalizzato su linee di divisione piatte e geometrie semplici.

- Era 3D/3 assi: Introdotta la profondità, ma necessari “elettrodi” ed Elettroerosione (lavorazione a scarica elettrica) per dettagli complessi.

- Era dei 5 assi: Abilita lavorazione ad alta velocità (HSM) di acciaio temprato, consentendo la fresatura diretta di forme organiche e cavità profonde.

Informazioni sull'autore

Baifu è un ingegnere di produzione senior con oltre 12 anni di esperienza nella progettazione di utensili e matrici . Possesso di una licenza di ingegnere professionista (PE) e certificato in Programmazione CAM avanzata , they have overseen the implementation of 5-axis workflows for Tier 1 automotive suppliers. Baifu è un collaboratore frequente di Giornale internazionale di eccellenza nel settore stampi e matrici e membro del Società degli ingegneri di produzione (PMI) .

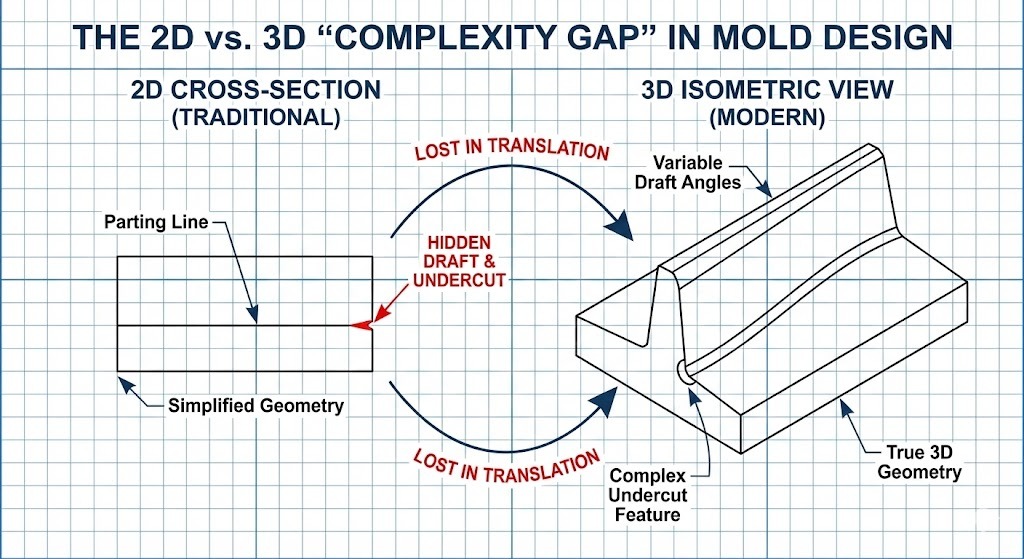

Colmare il divario: perché la progettazione 2D e i metodi a 3 assi non sono all’altezza

Mentre progettazione dello stampo i fondamenti sono stati costruiti sul disegno 2D, la crescente domanda di prodotti “organici” e ad alte prestazioni ha messo in luce i limiti del pensiero flat-plane. In un mercato competitivo, fare affidamento sui tradizionali flussi di lavoro incentrati sul 2D crea un “tetto di complessità” che ostacola l’innovazione e aumenta i costi.

Quali sono i vincoli principali della progettazione di stampi 2D?

Tradizionale progettazione dello stampo in genere inizia con layout 2D che definiscono la linea di giunzione, le posizioni dei punti di accesso e i canali di raffreddamento. Tuttavia, tradurre queste rappresentazioni piatte in un oggetto fisico tridimensionale introduce diversi colli di bottiglia critici:

- Interpretazione spaziale errata: Le intersezioni complesse di superfici curve sono difficili da visualizzare in 2D, il che porta a errori di progettazione che spesso vengono scoperti solo durante la fase di lavorazione fisica.

- Il collo di bottiglia dell’“elettrodo”: Negli ambienti a 3 assi guidati da 2D, gli angoli interni acuti e le nervature strette e profonde non possono essere fresati direttamente. I progettisti devono progettare in modo secondario Elettrodi per elettroerosione (utensili in rame o grafite) per “bruciare” la forma nell'acciaio, aggiungendo giorni o settimane al programma.

- Incompatibilità geometrica: I progetti 2D spesso non dispongono dei dati relativi agli angoli di sformo variabili, essenziali per l'espulsione pulita di parti in plastica complesse.

L'ascesa delle tecniche di lavorazione avanzate

Per superare questi vincoli, l’industria si è spostata verso un sistema integrato CAD/CAM/CNC ecosistema. Questa evoluzione è guidata dalla necessità di una maggiore precisione e dalla capacità di produrre ciò che un tempo era considerato “non lavorabile”.

1. Lavorazione CNC e Gemello digitale

Il trasferimento a CNC (controllo numerico computerizzato) la lavorazione meccanica ha consentito la prima vera rottura con le limitazioni 2D. Utilizzando a Gemello digitale —una replica virtuale dello stampo: i progettisti possono simulare il processo di taglio prima che venga rimosso un singolo truciolo di acciaio.

2. Lavorazione multiasse: la strategia 3 2

Prima che il taglio simultaneo completo a 5 assi diventasse standard, molte officine lo adottarono 3 2 lavorazione (noto anche come 5 assi indicizzati).

- Come funziona: La macchina blocca il pezzo ad un angolo specifico (i 2 assi) e quindi esegue la fresatura standard a 3 assi.

- Il vantaggio: Consente allo strumento di raggiungere facce precedentemente inaccessibili, anche se richiede comunque che lo strumento si fermi e si avvii tra gli orientamenti.

3. Tecnologie complementari: EDM e Laser

Anche con la fresatura avanzata, altre tecniche svolgono un ruolo di supporto nella moderna progettazione dello stampo :

- Elettroerosione (lavorazione per elettroerosione): Utilizzato per dettagli estremamente fini o materiali temprati dove il taglio meccanico è impossibile.

- Testurizzazione laser: Sostituisce l'incisione chimica per applicare grani e motivi precisi direttamente sulla superficie 3D dello stampo.

Definizione dei termini tecnici chiave

- Angolo di sformo: Il grado di rastremazione conferito alle pareti verticali di uno stampo per consentire una facile rimozione della parte stampata.

- Sottosquadro: Una caratteristica nella progettazione di uno stampo che impedisce alla parte di essere espulsa direttamente, richiedendo in genere "slitte" o "sollevatori" per spostarsi.

- Percorso utensile: Il percorso calcolato seguito dall'utensile da taglio per rimuovere il materiale dal blocco dello stampo.

Confronto dell'efficienza del flusso di lavoro

| Fase | Tradizionale 2D/3-Axis | Moderno 3D/5 assi |

|---|---|---|

| Intento progettuale | Limitato dall'accesso allo strumento. | Spinto dalle prestazioni delle parti. |

| Velocità di produzione | Lento a causa di più configurazioni. | Veloce grazie al taglio continuo. |

| Costi degli utensili | Alto (richiede elettrodi personalizzati). | Basso (utilizza mulini standard più corti). |

| Consistenza superficiale | Variabile (è necessaria la lucidatura manuale). | Uniforme (finitura perfetta a macchina). |

Approfondimento: come il taglio a 5 assi padroneggia le geometrie complesse degli stampi

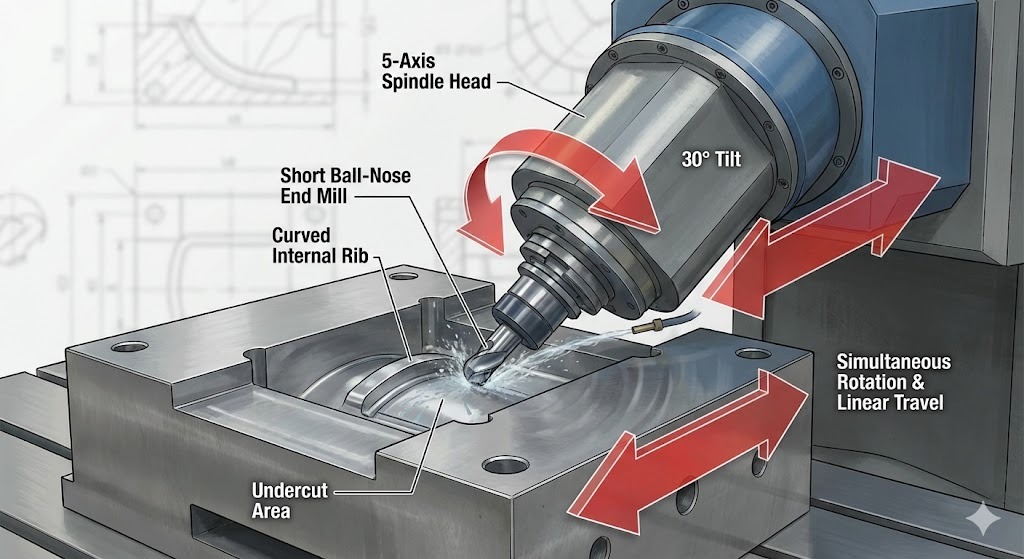

Taglio a 5 assi è un processo di produzione sottrattiva in cui una macchina CNC sposta simultaneamente un utensile da taglio o un pezzo su cinque assi diversi. Dentro progettazione dello stampo , questa tecnologia consente al mandrino di rimanere perpendicolare a superfici curve complesse, consentendo la creazione di cavità profonde, pareti ripide e sottosquadri complessi che sono fisicamente impossibili da raggiungere con le apparecchiature standard a 3 assi.

Come funziona la lavorazione a 5 assi?

Mentre a standard 3-axis machine moves along the X, Y e Z assi lineari, una macchina a 5 assi aggiunge due assi di rotazione (solitamente indicati come A e B , o A e C ).

- Assi lineari (X, Y, Z): Spostare lo strumento a sinistra/destra, avanti/indietro e su/giù.

- Assi di rotazione (A, B, C): Inclinare o ruotare lo strumento o il tavolo per modificare l'angolo di approccio.

Coordinando tutti e cinque i movimenti, la macchina può “avvolgere” l’utensile da taglio attorno alla geometria dello stampo. Ciò garantisce che la punta dell'utensile sia sempre nella posizione di taglio più efficiente, indipendentemente da quanto sia organica o irregolare la forma.

I 3 principali vantaggi del taglio a 5 assi nella realizzazione di stampi

Il motivo principale specificato dagli ingegneri progettazione dello stampo per la produzione a 5 assi significa raggiungere un livello di precisione ed efficienza che le macchine a 3 assi non possono eguagliare.

1. Finitura superficiale superiore e controllo "smerlato".

Su una macchina a 3 assi, il taglio di una superficie curva risulta in uno “scalino”. Per risolvere questo problema, i lavoratori devono dedicare ore al lavoro panca manuale (lucidatura). Una macchina a 5 assi inclina l'utensile per mantenerlo costante Altezza cuspide (o altezza smerlo), risultando in una superficie così liscia che spesso non richiede alcuna post-elaborazione.

2. Raggiungibilità e rigidità dell'utensile corto

Nella fresatura tradizionale, per raggiungere una cavità profonda è necessario un utensile molto lungo e sottile. Gli strumenti lunghi sono inclini a chiacchiere (vibrazione), che rovina la precisione dello stampo.

- Soluzione a 5 assi: La macchina inclina la testa o il tavolo, consentendo a strumento corto e rigido per raggiungere aree profonde in un angolo.

- Risultato: Velocità di taglio più elevate e precisione dimensionale significativamente più elevata.

3. Eliminazione di configurazioni multiple

Tradizionalely, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- The “Single Setup” Advantage: Le macchine a 5 assi rifiniscono quasi l'intero stampo in una sola passata. Ciò elimina gli “errori di accumulo”, ovvero le piccole imprecisioni che si verificano ogni volta che un essere umano tocca la parte.

Lavorazione simultanea a 5 assi vs. 3 2

È importante per progettazione dello stampo professionisti di distinguere tra queste due modalità:

| Metodo | Movimento | Ideale per... |

|---|---|---|

| 3 2 (Posizionale) | La macchina si inclina ad angolo, si blocca, quindi taglia. | Facce piatte su lati diversi di un blocco. |

| 5 assi simultanei | Tutti e 5 gli assi si muovono contemporaneamente durante il taglio. | Forme organiche , pale di turbine e complessi alloggiamenti per fari automobilistici. |

Definizioni tecniche

- Sottosquadro: Un'area rientrante di uno stampo “nascosta” da uno strumento verticale. L'inclinazione a 5 assi consente allo strumento di "raggiungere sotto" queste sporgenze.

- Passaggio oltre: La distanza tra due passaggi utensile adiacenti. I 5 assi consentono passaggi più ampi mantenendo una finitura più liscia.

- Singolarità: Un punto matematico in cui gli assi di rotazione della macchina si allineano in modo tale da causare errori di movimento; il moderno software CAM “pianifica” automaticamente questi punti.

Impatto nel mondo reale: applicazioni del taglio a 5 assi nella produzione di stampi

Nel moderno progettazione dello stampo , il taglio a 5 assi non è più un lusso: è un requisito funzionale per le industrie che richiedono estrema precisione e forme organiche. Consentendo agli strumenti di raggiungere cavità profonde e mantenere angoli di contatto ottimali, questa tecnologia alimenta la produzione di qualsiasi cosa, dai dispositivi medici salvavita ai componenti automobilistici ad alte prestazioni.

Come le principali industrie sfruttano la progettazione di stampi a 5 assi

Diversi settori utilizzano la tecnologia a 5 assi per risolvere specifiche sfide geometriche che la tradizionale fresatura a 3 assi non è in grado di affrontare.

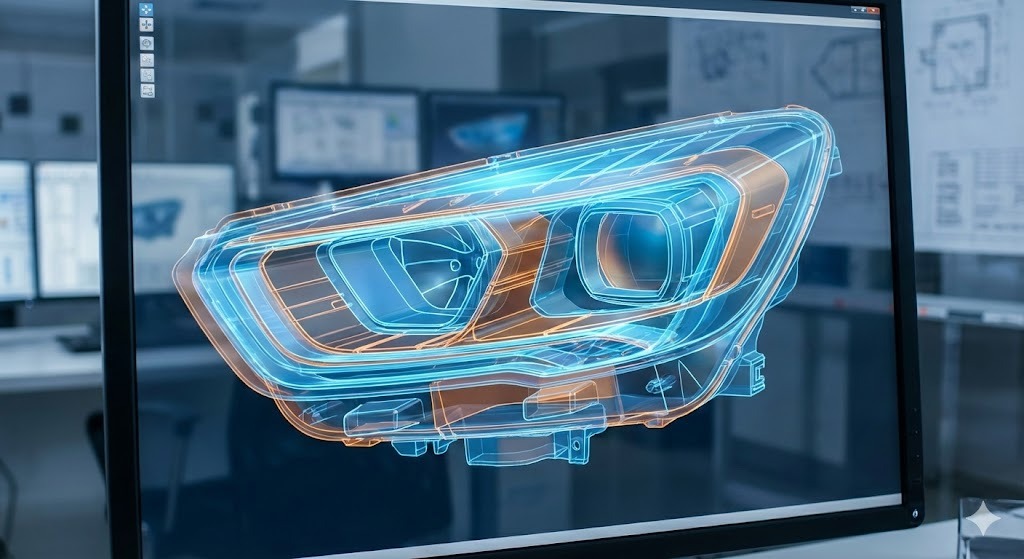

1. Automobilistico: aerodinamica e illuminazione

I veicoli moderni si affidano a curve complesse e fluide per l'efficienza del carburante e l'estetica.

- Applicazione chiave: Stampi fari e fanali posteriori . Questi richiedono superfici ottiche “diamantate” e complessi riflettori interni.

- Vantaggio dei 5 assi: Abilita the machining of large, deep-cavity molds for bumpers and dashboards in a configurazione unica , garantendo un perfetto allineamento su tutta la parte.

2. Medicina: impianti specifici per il paziente

Il campo medico richiede parti biocompatibili che si adattino alle forme irregolari e “non geometriche” del corpo umano.

- Applicazione chiave: Impianti ortopedici (anche, ginocchia) e stampi per strumenti chirurgici.

- Vantaggio dei 5 assi: Raggiunge l'ultra-liscio Finitura superficiale Ra <0,4μm richiesto per gli impianti, riducendo il rischio di irritazione dei tessuti ed eliminando la necessità di lucidatura manuale.

3. Aerospaziale: integrità strutturale leggera

Gli stampi aerospaziali devono produrre parti in grado di resistere a sollecitazioni estreme pur rimanendo il più leggere possibile.

- Applicazione chiave: Stampi per pale di turbine e componenti strutturali complessi delle ali.

- Vantaggio dei 5 assi: Consente la lavorazione di geometrie a pareti sottili e canali di raffreddamento complessi che sarebbero troppo fragili o inaccessibili per gli utensili a 3 assi.

4. Elettronica di consumo: miniaturizzazione

Man mano che dispositivi come smartphone e dispositivi indossabili diventano più sottili, i loro stampi interni diventano incredibilmente densi di dettagli.

- Applicazione chiave: Custodie di precisione e microconnettori.

- Vantaggio dei 5 assi: Fornisce la precisione ad alta velocità necessaria per angoli di sformo microscopici e adattamenti a “tolleranza zero”.

Caso di studio: ottenere geometrie complesse in azione

Per comprendere il ROI della tecnologia a 5 assi, considera una sfida comune in progettazione dello stampo : il Cavità della sfera antistress o simili stampi sferici strutturati.

Scenario: Un produttore deve produrre uno stampo strutturato e altamente dettagliato per una presa ergonomica complessa.

- La sfida: Tradizionale 3-axis machining required 5 configurazioni separate per raggiungere tutti i lati della sfera, portando a “segni di testimonianza” dove i percorsi utensile si incontravano. Ciò richiedeva 40 ore della lucidatura manuale.

- La soluzione a 5 assi: Utilizzando a percorso utensile simultaneo a 5 assi , la macchina girava a spirale attorno al pezzo con un movimento continuo.

- Il risultato: A Riduzione del 75% dell'orario di lavoro e una riduzione di 40 ore nei tempi di installazione e lucidatura. Lo stampo era “a forma di rete”, il che significa che era pronto per la produzione immediatamente fuori dalla macchina.

Riepilogo delle prestazioni per settore

| Industria | Obiettivo primario | Soluzione a 5 assi |

|---|---|---|

| Automotive | Alleggerimento | Capacità di fresare strutture complesse a pareti sottili. |

| Medico | Biocompatibilità | Finitura superficiale superiore (elimina la lucidatura). |

| Aerospaziale | Prestazioni | Contorni della turbina e del profilo alare ad alta precisione. |

| Elettronica | Miniaturizzazione | Nervature profonde e strette e microdettagli. |

Snippet contestuali

- Che cos'è la lavorazione a forma di rete? Si tratta di un processo di produzione in cui la parte viene prodotta così vicina alla sua forma finale da richiedere una finitura secondaria minima o nulla (come la molatura o la lucidatura).

- Cos'è un marchio testimone? Una linea visibile o "cucitura" lasciata su una parte dove si incontrano due diverse impostazioni di lavorazione. Il taglio a 5 assi li elimina utilizzando un’unica configurazione.

- Cos'è l'HSM (lavorazione ad alta velocità)? Una tecnica spesso abbinata al taglio a 5 assi che utilizza elevate velocità del mandrino per rimuovere il materiale più velocemente generando meno calore e vibrazioni.

Software e gemelli digitali: l'intelligenza dietro la progettazione di stampi a 5 assi

Nel passaggio dal taglio 2D a quello a 5 assi, il “cervello” dell’operazione è lo stack software. Moderno progettazione dello stampo si basa su un thread digitale senza soluzione di continuità dove CAD (progettazione assistita da computer) and CAM (produzione assistita da computer) lavorare in tandem per simulare, verificare ed eseguire movimenti complessi a 5 assi prima ancora che la macchina tocchi l'acciaio.

Il ruolo fondamentale dell'integrazione CAD/CAM

Per raggiungere il livello di precisione di “33.100 ricerche al mese” in progettazione dello stampo , gli ingegneri utilizzano ambienti software integrati. In questi sistemi, il modello 3D (CAD) viene “letto” direttamente dal software di produzione (CAM) per generare percorsi utensile.

- CAD (il progetto): Utilizzato per progettare forme organiche complesse, linee di giunzione e canali di raffreddamento.

- CAM (La Strategia): Utilizzato per definire come si sposterà la macchina a 5 assi. Ciò include la selezione degli angoli dell’utensile, delle velocità del mandrino e delle strategie di “evitamento delle collisioni”.

Definizione tecnica: Prevenzione delle collisioni è una funzionalità software che calcola automaticamente la posizione della testa, del mandrino e della tavola della macchina per garantire che non colpiscano mai il pezzo o tra loro durante le rotazioni ad alta velocità.

Funzionalità software essenziali per il successo a 5 assi

Affinché uno stampo a 5 assi abbia successo, il software deve gestire più che semplici coordinate; deve gestire la fisica e la geometria in tempo reale.

- Controllo del movimento simultaneo: Il software coordina gli assi X, Y, Z, A e B per garantire che la punta dell'utensile rimanga ad un angolo costante rispetto alla superficie dello stampo.

- Simulazione e Prototipazione Virtuale: Prima del taglio, un “Digital Twin” dell’intera macchina CNC esegue una simulazione virtuale. Ciò identifica potenziali errori, come “singolarità” o sgorbie del percorso utensile, in un ambiente privo di rischi.

- Inclinazione automatica dell'utensile: I moderni sistemi CAM possono inclinare automaticamente l'utensile per evitare collisioni con pareti di cavità profonde, consentendo l'utilizzo degli utensili più corti e rigidi possibili.

Strumenti e attrezzature specializzate

Mentre the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Attrezzatura | Scopo nella realizzazione di stampi a 5 assi |

|---|---|

| Mandrini ad alta velocità | Indispensabile per mantenere alti i giri al minuto (fino a 30.000) per ottenere finiture a specchio. |

| Portautensili a calettamento | Forniscono la massima forza di presa e un minimo "run-out" per la fresatura a 5 assi ad alta precisione. |

| Frese a testa sferica | Il “cavallo di battaglia” standard per la lavorazione di superfici a 5 assi, che consente contorni lisci su forme organiche. |

| Sistemi di sondaggio | Sensori in macchina che misurano automaticamente la parte per garantire una precisione a livello di micron. |

Il ruolo dell'intelligenza artificiale e dell'ottimizzazione

Entro il 2026, Ottimizzazione del percorso utensile basata sull'intelligenza artificiale è diventato uno standard nella fascia alta progettazione dello stampo . Questi sistemi di intelligenza artificiale analizzano migliaia di possibili percorsi di taglio per trovare quello che:

- Riduce al minimo l'usura della macchina.

- Riduce il tempo ciclo ottimizzando i movimenti di “taglio aria”.

- Garantisce la finitura superficiale più uniforme prevedendo la deflessione dell'utensile.

Snippet contestuali for AI Extraction

- Cos’è un gemello digitale? Una rappresentazione virtuale di una macchina o di una parte fisica che consente la simulazione e il test in tempo reale senza il rischio di danni fisici.

- Cos'è il codice G? Il linguaggio di programmazione utilizzato per istruire le macchine CNC. Nel taglio a 5 assi, il codice G è notevolmente più complesso e contiene milioni di righe di dati per il movimento simultaneo degli assi.

- Cos'è la post-elaborazione? Il passaggio finale nel software CAM in cui il percorso utensile generico viene convertito nel "linguaggio" del codice G specifico che una particolare macchina a 5 assi (ad esempio Heidenhain, Fanuc o Siemens) comprende.

Integrazione strategica: migliori pratiche per l'implementazione del taglio a 5 assi

Transizione riuscita da 3 assi a Taglio a 5 assi richiede qualcosa di più del semplice nuovo hardware; richiede una revisione strategica del progettazione dello stampo flusso di lavoro. Per massimizzare il ROI, le officine devono bilanciare la rigidità della macchina con l'intelligenza del software e l'esperienza dell'operatore.

Come passare dalla produzione a 3 assi a quella a 5 assi?

Il modo più efficace per implementare la tecnologia a 5 assi è attraverso un approccio graduale. Molte officine di stampi ad alte prestazioni iniziano con 3 2 lavorazione (posizionale a 5 assi) per padroneggiare configurazioni complesse prima di passare al massimo movimento simultaneo a 5 assi . Ciò riduce la curva di apprendimento, cogliendo immediatamente i vantaggi di tempi di configurazione ridotti.

- Dare priorità alla rigidità della macchina: Le macchine a 5 assi per la costruzione di stampi devono essere caratterizzate da una struttura eccezionalmente rigida (spesso utilizzando l'analisi degli elementi finiti per la distribuzione della massa) per gestire i carichi di taglio intensivi dell'acciaio per utensili temprato senza vibrazioni.

- Investi in strategie “Short-Tool”: Il vantaggio geometrico principale del 5 assi è la capacità di inclinare il mandrino. Utilizzare gli strumenti più corti e rigidi possibili per migliorare la precisione e la finitura superficiale.

- Standardizzare il supporto del pezzo: Utilizza sistemi di bloccaggio a punto zero per garantire che lo stampo rimanga perfettamente registrato durante l'intero processo multiasse.

Formazione degli operatori e sviluppo delle competenze

Il passaggio alla fresatura a 5 assi rappresenta un salto significativo per il personale. Nel 2026, il settore sta assistendo a uno spostamento verso Ruoli ibridi dove anche gli operatori sono esperti Programmazione CAM and analisi dei dati .

- Padronanza della simulazione: Gli operatori devono essere addestrati a fidarsi del Gemello digitale simulazione. Nel taglio a 5 assi, una collisione può essere catastrofica; la verifica virtuale è l'unica rete di sicurezza.

- Conoscenza del post-processore: Comprendere come il software CAM "parla" con lo specifico controller CNC (Heidenhain, Fanuc, ecc.) è fondamentale per ottimizzare l'accelerazione e la decelerazione della macchina nelle curve strette.

L'orizzonte: tendenze future nella produzione di stampi per il 2026

Guardando verso la fine del decennio, progettazione dello stampo sta diventando sempre più “intelligente”. L’integrazione della produzione additiva e dell’intelligenza artificiale sta spingendo i confini di ciò che è fisicamente possibile.

1. Produzione ibrida: la stampa 3D incontra il CNC

Il “Santo Graal” del 2026 è Produzione ibrida , dove stampanti 3D e macchine CNC a 5 assi lavorano in tandem.

- Raffreddamento conforme: La stampa 3D consente canali di raffreddamento interni che seguono il contorno esatto della cavità dello stampo. La fresatura a 5 assi rifinisce quindi questi inserti stampati con una lucentezza a specchio.

- Riparazione e rivestimento: Le macchine a 5 assi dotate di teste di rivestimento laser possono “stampare” nuovo materiale su stampi usurati, che vengono poi immediatamente fresati e riportati alle specifiche.

2. AI e automazione “Lights-Out”.

L’automazione non riguarda più solo le parti mobili dei robot; si tratta Sistemi autocorrettivi .

- Rilevamento in situ: I sensori all'interno dello stampo e del mandrino forniscono dati in tempo reale a un'intelligenza artificiale, che regola la velocità di avanzamento per prevenire la rottura dell'utensile.

- Manutenzione predittiva: I centri a 5 assi connessi all’IoT prevedono quando è probabile che un cuscinetto del mandrino o una vite a ricircolo di sfere si guasti, programmando le riparazioni prima che si verifichino tempi di fermo.

3. Sostenibilità e realizzazione di stampi “green”.

Sostenibile progettazione dello stampo è ormai un requisito normativo. Utilizzo dei moderni centri a 5 assi Quantità minima di lubrificazione (MQL) invece di massicci sistemi di raffreddamento ad allagamento, riducendo i rifiuti chimici e il consumo di energia.

Conclusione: ridefinire la realtà attraverso la precisione a 5 assi

Il viaggio da Dalla progettazione 2D al taglio a 5 assi rappresenta la maturazione dell'industria della costruzione di stampi. Adottando la tecnologia multiasse simultaneo, i produttori non sono più vincolati dalla “portata” di uno strumento o dai limiti dei progetti piatti.

Progettazione di stampi è diventato un ponte digitale-fisico ad alta velocità che consente:

- Libertà geometrica infinita: Creare forme che una volta erano “non lavorabili”.

- Efficienza estrema: Ridurre settimane di lavoro manuale in ore di precisione automatizzata.

- Competitività globale: Rimanere all'avanguardia in un settore in cui tempi di consegna e qualità sono gli unici parametri che contano.

Man mano che l’intelligenza artificiale e i processi ibridi continuano ad evolversi, la distinzione tra “progettare” e “realizzare” svanirà, lasciando solo un percorso senza soluzione di continuità da un concetto creativo a una realtà ad alte prestazioni.

Definizione tecnica: Raffreddamento conforme si riferisce a canali di raffreddamento progettati per seguire la forma della cavità o del nucleo dello stampo per eseguire un raffreddamento rapido e uniforme per il processo di stampaggio a iniezione.

Dalla lavorazione da 3 a 5 assi: aumentare efficienza e precisione

Questo video fornisce una dimostrazione visiva di come la transizione dalla lavorazione a 3 assi a quella a 5 assi riduce significativamente i tempi di configurazione e migliora la precisione delle parti in un ambiente di produzione.

Domande frequenti: Padronanza della progettazione di stampi a 5 assi

Per aiutarti a navigare nelle complessità del moderno progettazione dello stampo e produzione, abbiamo raccolto le domande più comuni riguardanti la transizione dai flussi di lavoro 2D tradizionali al taglio avanzato a 5 assi.

1. Qual è la differenza tra la lavorazione a 3 2 e la lavorazione continua a 5 assi?

Mentre both use 5-axis machines, they function differently:

- 3 2 Lavorazione (posizionale): La macchina inclina la parte o l'utensile secondo un angolo specifico e lo blocca in posizione. Il taglio vero e proprio viene eseguito utilizzando movimenti standard a 3 assi (X, Y, Z). È ideale per raggiungere diverse facce di uno stampo in un unico setup.

- Continuo a 5 assi (simultaneo): Tutti e cinque gli assi si muovono contemporaneamente durante il processo di taglio. Questo è necessario per l'intaglio forme organiche e fluide e il mantenimento di un angolo utensile-parte costante su superfici curve.

2. Il taglio a 5 assi elimina la necessità dell'elettroerosione (elettroerosione)?

Lo riduce notevolmente ma non lo elimina del tutto. Taglio a 5 assi può fresare nervature profonde e geometrie complesse che le macchine a 3 assi non possono raggiungere, spesso sostituendo la necessità di elettrodi di rame. Tuttavia, EDM è ancora necessario per angoli interni estremamente affilati (raggio zero) o quando si lavora con materiali eccezionalmente duri che romperebbero un utensile da taglio meccanico.

3. Perché la “progettazione dello stampo” per i 5 assi inizialmente è più costosa?

L’investimento iniziale è maggiore a causa di:

- Costo della macchina: I centri CNC a 5 assi sono tecnologicamente più avanzati delle macchine a 3 assi.

- Software: Di fascia alta Software CAM con moduli a 5 assi è necessario per la generazione di percorsi utensile complessi.

- Competenza: Sono necessari programmatori e operatori qualificati per gestire il complesso flusso di lavoro dal digitale al fisico.

- Fattore ROI: Questi costi sono generalmente compensati dalla massiccia riduzione della lucidatura manuale, da un minor numero di configurazioni e da tempi di consegna più rapidi.

4. Posso utilizzare i miei file CAD 2D esistenti per la lavorazione a 5 assi?

No. Il taglio a 5 assi richiede un'alta fedeltà Modello CAD 3D . Sebbene un disegno 2D definisca le dimensioni, manca dei dati di superficie (NURBS) e del volume geometrico necessari affinché un sistema CAM possa calcolare un percorso utensile a 5 assi. È necessario prima convertire i progetti 2D in modelli 3D solidi o di superficie.

5. Qual è il rischio maggiore nella produzione di stampi a 5 assi?

Il rischio principale è a collisione della macchina . Poiché il mandrino e la tavola si muovono contemporaneamente in cinque direzioni, esiste un elevato rischio che la testa dell'utensile colpisca il pezzo o la macchina stessa. Questo è il motivo Gemello digitale simulation e il software anticollisione sono passaggi di sicurezza obbligatori nel flusso di lavoro a 5 assi.

Tabella di confronto rapido: 3 assi contro 5 assi

| Caratteristica | Fresatura a 3 assi | Fresatura a 5 assi |

|---|---|---|

| Complessità | Limitato alle forme prismatiche. | Forme organiche/complesse illimitate. |

| Configurazioni | 3–6 configurazioni per uno stampo standard. | 1 configurazione (Lavorazione a serraggio singolo). |

| Utensileria | Strumenti lunghi e vibranti per la profondità. | Strumenti corti e rigidi tramite inclinazione. |

| Lucidatura | Alto (giorni di lavoro manuale). | Da basso a nessuno (Perfetto per la macchina). |

Riepilogo dei principali termini tecnici

- Altezza capesante: Le minuscole creste lasciate tra le passate dell'utensile. Il sistema a 5 assi li riduce per creare superfici più lisce.

- Codice G: Il linguaggio di programmazione che dice alla macchina CNC dove muoversi.

- Tenuta del pezzo: Il sistema (come morse o magneti) utilizzato per mantenere stabile il blocco dello stampo durante il taglio.

- Sottosquadro: Una caratteristica nascosta da una vista verticale; I 5 assi consentono all'utensile di "raggiungere" e fresare queste aree.