Breve riepilogo per i professionisti

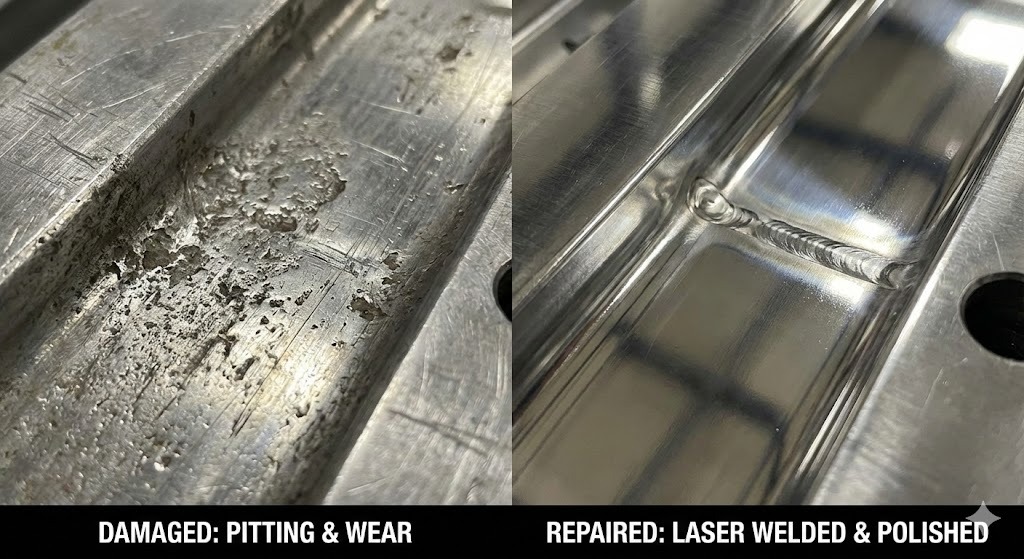

Riparazione stampi ad iniezione è il processo specializzato di ripristino degli utensili danneggiati alle specifiche tecniche oiginali per garantire la qualità delle parti e prevenire interruzioni della produzione. L'approccio moderno più efficace combina saldatura laser di precisione —che aggiunge materiale con un impatto termico minimo—e trattamenti superficiali avanzati (come rivestimenti PVD o cromatura dura) per aumentare la durata dello stampo. Utilizzeo queste tecniche, i produttoi possono ridurre i tempi di inattività fino al 70% rispetto alla tradizionale saldatura TIG o alla sostituzione completa dell'utensile.

1. Introduzione alla riparazione degli stampi a iniezione

Perché la corretta manutenzione dello stampo è fondamentale?

Manutenzione dello stampo è la pratica di routine di ispezione, pulizia e riparazione delle unità di iniezione per prevenire difetti. Nella produzione ad alta velocità, anche un graffio microscopico sulla superficie di una cavità può provocare “flash” (eccesso di plastica su una parte) o debolezze strutturali. La riparazione proattiva garantisce precisione dimensionale e risparmia migliaia di dollari evitando gli alti costi di lavorazione di uno stampo completamente nuovo.

Quali sono le cause più comuni di danni allo stampo a iniezione?

I danni da muffa rientrano tipicamente in quattro categorie:

- Usura meccanica: Attrito abrasivo dovuto alle resine caricate di vetro che consumano il cancello e la cavità.

- Corrosione: Attacchi chimici derivanti dal degassamento della plastica (come il PVC) che attaccano la superficie dell'acciaio.

- Errore umano: Graffi causati dall'utilizzo di strumenti metallici per rimuovere le parti incastrate.

- Fatica termica: Cricche da stress risultanti da cicli costanti di riscaldamento e raffreddamento durante la produzione.

2. Comprendere gli stampi a iniezione: il fondamento tecnico

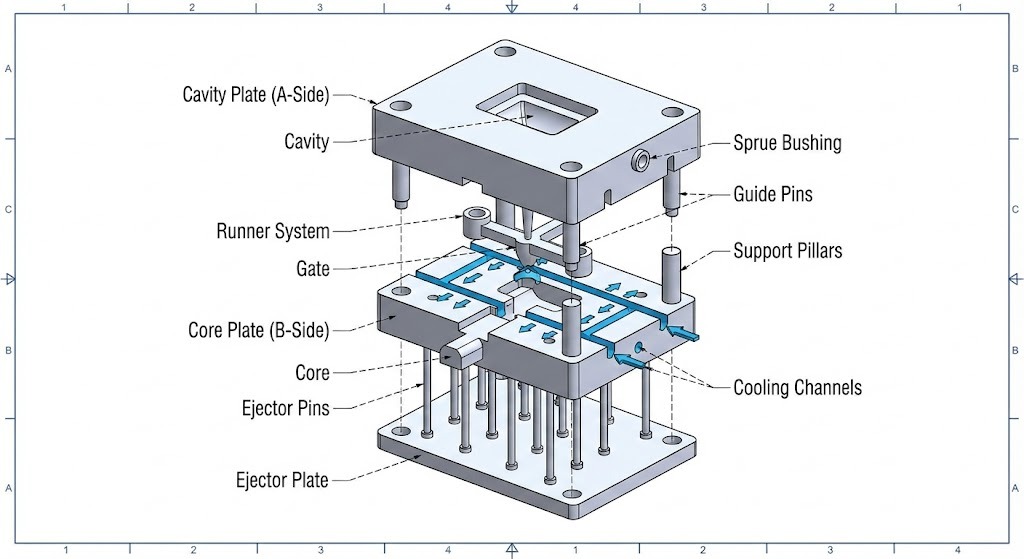

Quali sono i componenti di base di uno stampo a iniezione?

Per eseguire una riparazione di successo, un tecnico deve identificare quale componente non funziona.

- La cavità e il nucleo: I lati primari “A” e “B” che formano la forma della parte in plastica.

- Perni di espulsione: Componenti meccanici che spingono il pezzo finito fuori dallo stampo.

- Canali di raffreddamento: Percorsi interni dove scorre acqua o olio per regolare la temperatura.

- Sistema di cancelli e guide: L’“impianto idraulico” che dirige la plastica fusa nella cavità.

Materiali comuni utilizzati negli stampi a iniezione

La scelta della tecnica di riparazione dipende fortemente dal materiale dello stampo . La maggior parte degli stampi ad alta produzione sono realizzati in Acciaio per utensili , che è acciaio legato con elementi come cromo o vanadio per aumentare la durezza.

Tabella 1: Materiali comuni per stampi e compatibilità di riparazione

| Tipo materiale | Grado comune | Difficoltà di riparazione | Miglior metodo di riparazione |

|---|---|---|---|

| P20 Acciaio | Acciaio pretemprato | Basso | Saldatura Laser o TIG |

| H13 Acciaio | Acciaio per utensili per lavorazione a caldo | Medio | Saldatura laser (richiede preriscaldamento) |

| Acciaio S7 | Acciaio resistente agli urti | Alto | Saldatura laser di precisione |

| Alluminio | 7075-T6 | Medio | Filo laser specializzato |

Qual è la differenza tra i sistemi a canale caldo e a canale freddo?

- Sistemi a canale caldo: Utilizza collettori riscaldati per mantenere la plastica fusa all'interno dello stampo, riducendo gli sprechi ma rendendo le riparazioni più complesse grazie ai componenti elettrici integrati.

- Sistemi a canale freddo: Canali semplici che si solidificano con la parte; sono più facili da riparare ma producono più materiale di scarto.

Definizioni tecniche

- ZTA (Zona interessata dal calore): L'area del metallo di base che non è stata fusa ma la cui microstruttura è stata alterata dal calore della saldatura. Ridurre al minimo la ZTA è l'obiettivo principale della saldatura laser.

- Durezza Rockwell (HRC): Una scala utilizzata per misurare la durezza della rientranza di un materiale. La maggior parte degli acciai per stampi varia da 30 a 60 HRC.

- Flash: Un difetto dello stampaggio a iniezione in cui sottili strati di plastica fuoriescono tra le metà dello stampo, indicando solitamente una linea di giunzione usurata.

3. Saldatura laser per la riparazione di stampi a iniezione

Che cos'è la saldatura laser nella riparazione degli stampi?

Saldatura laser è un processo di riparazione ad alta precisione che utilizza un raggio di luce concentrato per fondere un filo di apporto specializzato sull'area danneggiata di uno stampo. A differenza della saldatura tradizionale, il laser concentra l'energia in modo così stretto da creare un forte legame metallurgico con quasi nessuna distorsione all'acciaio circostante.

Quali sono i vantaggi della saldatura laser?

Per i tecnici, la saldatura laser è il metodo preferito per attrezzature di alto valore perché:

- Zona minima interessata dal calore (HAZ): Il calore localizzato impedisce all'acciaio dello stampo di deformarsi o di perdere la sua durezza originale.

- Precisione estrema: I tecnici possono riparare danni di piccole dimensioni 0,05 mm , consentendo di lavorare su trame complesse e angoli acuti.

- Geometrie complesse: La natura senza contatto del laser consente riparazioni all'interno di cavità profonde o nervature strette dove una torcia TIG non può raggiungere.

- Post-elaborazione ridotta: Poiché la saldatura è così pulita, il tempo necessario per la smerigliatura e la lucidatura manuale è ridotto di oltre 50% .

3.4. Processo di saldatura laser: una guida passo passo

Per ottenere una riparazione di livello professionale, i tecnici devono seguire una sequenza standardizzata:

Passaggio 1: preparazione della superficie dello stampo

La pulizia è il fattore più critico. Qualsiasi residuo di plastica, olio o ruggine causerà porosità (piccole bolle) nella saldatura.

- Azione: Utilizzare la pulizia ad ultrasuoni o solventi specializzati per rimuovere tutti i contaminanti.

- Verifica: Ispezionare l'area sotto a Microscopio 10x per garantire che il metallo sia “lucido” e privo di residui carbonizzati.

Passaggio 2: selezione dei parametri e delle impostazioni di saldatura

Le impostazioni del laser devono essere regolate in base al metallo di base e allo spessore della riparazione.

- Energia dell'impulso (Joule): Controlla la profondità della penetrazione della saldatura.

- Durata dell'impulso (ms): Determina per quanto tempo il laser rimane acceso; impulsi più lunghi vengono utilizzati per fili più spessi.

- Frequenza (Hz): La velocità degli impulsi laser.

- Dimensione punto (mm): Il diametro del raggio laser; solitamente impostato tra 0,2 mm e 1,5 mm .

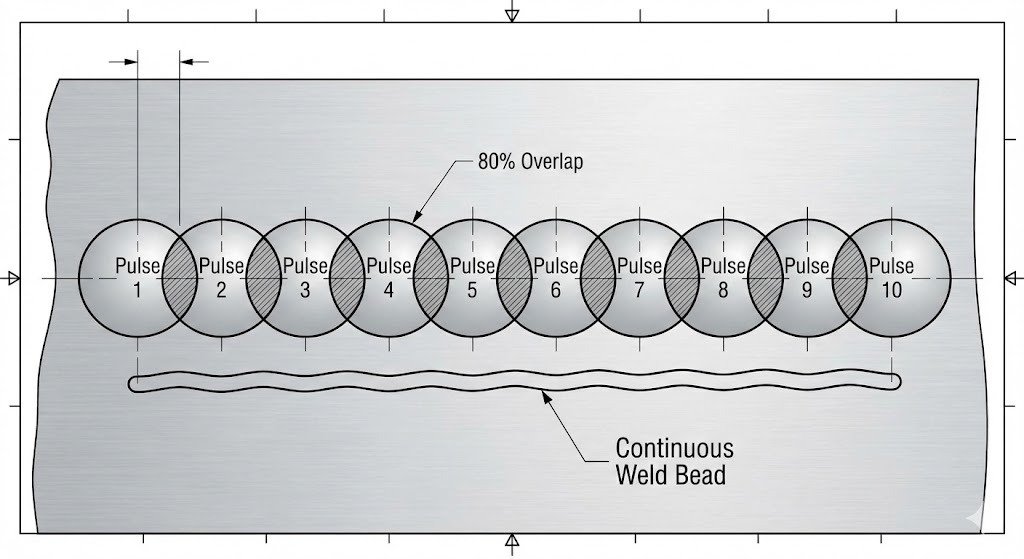

Fase 3: Esecuzione delle tecniche di saldatura

- Saldatura a impulsi: Il metodo standard per la riparazione. Ogni impulso crea un minuscolo “punto” di metallo fuso.

- Saldatura continua/sovrapposta: I tecnici sovrappongono ogni "punto" di 70-80% per creare una perla di metallo solida e senza giunture.

3.5. Migliori pratiche per i tecnici

- Abbina il filo di apporto: Utilizzare sempre un filo laser che corrisponda alla chimica dell'acciaio dello stampo (ad esempio, utilizzare un filo H13 per uno stampo H13) per garantire durezza e colore uniformi dopo la lucidatura.

- Gestisci il gas di protezione: Utilizzare Gas argon a una portata costante per prevenire l'ossidazione, che rende la saldatura nera e fragile.

- Evitare la costruzione eccessiva: Aggiungi solo la quantità minima di materiale necessaria. Una saldatura eccessiva aumenta il rischio di accumulo di calore e tempi di lavorazione aggiuntivi.

3.6. Problemaai comuni e soluzioni

| Problem | Probabile causa | Soluzione professionale |

|---|---|---|

| Sottoquotazione | La potenza (tensione) è troppo alta | Bassoer the pulse energy and increase the spot size. |

| Pori/bolle | Superficie contaminata | Pulisci nuovamente l'area con alcool e controlla il flusso di gas. |

| Cracking | Alto carbon steel cooling too fast | Preriscaldare lo stampo 150-200°C prima della saldatura. |

| Affondare | Alimentazione del filo non corretta | Assicurarsi che il filo sia spinto al centro della vasca di fusione. |

Approfondimento tecnico chiave: l'importanza della microstruttura

Quando un impulso laser colpisce l'acciaio, la velocità di raffreddamento è estremamente elevata. Questo crea un microstruttura martensitica nella zona di saldatura, che è molto dura ma può essere fragile. Per garantire una durabilità a lungo termine, le riparazioni di grandi dimensioni dovrebbero essere sottoposte a un ciclo di riscaldamento di “distensione” per stabilizzare la struttura metallica.

4. Tecniche di trattamento superficiale degli stampi ad iniezione

Che cos'è il trattamento superficiale nella riparazione degli stampi?

Trattamento superficiale è l'applicazione di uno strato sottile di materiale specializzato o una modifica chimica sulla "pelle" esterna dell'acciaio per stampi. Nel ciclo di riparazione, questa è la fase finale dopo la saldatura e la lucidatura. È progettato per ripristinare o migliorare le prestazioni originali dello stampo, in particolare la sua resistenza all'usura, alla corrosione e all'attrito.

Tipologie di Trattamenti Superficiali per Stampi

4.2.1. Cromatura dura

Si tratta di un processo elettrochimico tradizionale che applica uno strato di cromo direttamente sull'acciaio.

- Ideale per: Proteggere dalla plastica corrosiva come il PVC e migliorare il "rilascio" della parte.

- Durezza: Tipicamente 65–70 HRC .

4.2.2. Nichelatura chimica

A differenza della placcatura standard, questa sfrutta una reazione chimica anziché elettrica, garantendo uno spessore perfettamente uniforme anche all'interno di fori profondi o canali di raffreddamento.

- Ideale per: Geometrie complesse dove lo spessore uniforme è obbligatorio.

4.2.3. Rivestimento in nitruro di titanio (TiN).

Un rivestimento PVD (Physical Vapor Deposition) color oro estremamente duro.

- Ideale per: Ambienti ad alta abrasione, come stampi che utilizzano resine caricate di vetro.

- Durezza: Fino a 80 HRC .

4.3. Vantaggi del trattamento superficiale

L’applicazione del trattamento corretto offre tre vantaggi tecnici principali:

- Resistenza all'usura migliorata: Previene il "dilavamento" in corrispondenza dei cancelli dove scorre la plastica ad alta pressione.

- Protezione contro la corrosione migliorata: Protegge il costoso acciaio per utensili dal vapore acqueo e dai gas acidi dei sottoprodotti.

- Proprietà di rilascio migliorate: Riduce la “aderenza” tra la plastica e il metallo, consentendo tempi di ciclo più rapidi e meno parti danneggiate.

4.4. Come selezionare il trattamento giusto

La scelta dipende dal “Failure Mode” dello stampo:

- Se lo stampo si graffia: Utilizzare TiN o DLC (carbonio simile al diamante) per la massima durezza.

- Se lo stampo arrugginisce: Utilizzare Nichel chimico per una copertura del 100%.

- Se la plastica si attacca: Utilizzare Cromo duro o specializzato Rivestimenti infusi in PTFE .

4.5. Processo di trattamento della superficie: guida passo passo

Fase 1: Preparazione e pulizia dello stampo

Il rivestimento si attaccherà solo su una superficie perfettamente pulita.

- Azione: Eseguire una lucidatura finale secondo quanto richiesto Finitura SPI (ad esempio, finitura a specchio A-2).

- Nota tecnica: Eventuali oli microscopici rimasti dal composto lucidante causeranno il distacco del rivestimento (delaminazione).

Passaggio 2: applicazione del rivestimento

Lo stampo viene posto in una camera a vuoto (per PVD/CVD) o in un bagno chimico (per la placcatura).

- Precisione: I rivestimenti vengono solitamente applicati ad uno spessore di da 0,002 mm a 0,010 mm quindi non modificano le dimensioni finali del pezzo.

Fase 3: processi post-trattamento

- Azione: Ispezionare la superficie per individuare eventuali "fori di spillo" o spessore irregolare.

- Azione: Condurre un controllo dimensionale finale per garantire che il rivestimento non abbia messo l'utensile "fuori tolleranza".

4.6. Risoluzione dei problemi comuni relativi al trattamento della superficie

| Problem | Probabile causa | Soluzione professionale |

|---|---|---|

| Peeling/sfaldamento | Scarsa pulizia della superficie | Rimuovere il rivestimento, lucidare nuovamente e utilizzare la pulizia a ultrasuoni. |

| Opacizzazione della finitura | Il rivestimento è troppo spesso | Ridurre il tempo di deposizione; controllare lo spessimetro in micron. |

| Accumulo di bordi | Alto current density (in plating) | Utilizzare “dummy” cathodes to pull excess current away from sharp corners. |

Definizione tecnica: PVD vs. CVD

- PVD (deposizione fisica da vapore): Un processo sotto vuoto a bassa temperatura (sotto i 500°C) che non deforma l'acciaio dello stampo.

- CVD (deposizione chimica da vapore): Un processo ad alta temperatura (fino a 1000°C) che crea un legame più forte ma può richiedere successivamente il re-indurimento dello stampo.

5. Considerazioni pratiche per i tecnici

In che modo i tecnici possono rimanere al sicuro durante la riparazione dello stampo?

La sicurezza è fondamentale quando si maneggiano laser ad alta energia e trattamenti chimici.

- Sicurezza laser: Lavorare sempre in un luogo designato Area laser di classe 4 . I tecnici devono indossare occhiali di sicurezza specifici per la lunghezza d'onda per prevenire danni permanenti alla retina causati dai raggi riflessi.

- Estrazione dei fumi: La saldatura e la pulizia chimica rilasciano microscopiche particelle metalliche e COV (Composti Organici Volatili). Utilizzare una ventilazione di scarico localizzata per mantenere la qualità dell'aria.

- Protezione termica: Anche con una ZTA localizzata, la base dello stampo può trattenere una quantità significativa di calore. Utilizzare guanti resistenti al calore quando si maneggiano i componenti dopo la saldatura.

Attrezzature e strumenti necessari per il successo

Una postazione di lavoro professionale per la riparazione di stampi richiede molto più di un semplice saldatore. Gli strumenti essenziali includono:

- Stereomicroscopio: Ingrandimento minimo 10x per la visualizzazione dei bagni di saldatura.

- Smerigliatrici di precisione: Utensili rotanti pneumatici o elettrici ad alta velocità per “sgrossare” la saldatura.

- Kit di microlucidatura: Paste diamantate e pietre ceramiche per ripristinare la finitura superficiale SPI.

- Micrometri digitali: Per verificare che la riparazione abbia riportato il componente alla sua tolleranza originaria.

Analisi dei costi: riparazione e sostituzione dello stampo

Uno dei ruoli più importanti di un tecnico è consigliare la direzione sulla necessità di riparare o rottamare uno stampo.

Tabella 2: Matrice decisionale per la riparazione rispetto alla sostituzione

| Fattore | Riparazione (superficie laser) | Sostituzione completa |

|---|---|---|

| Costo tipico | 5% – 20% del costo dell'utensile originale | 100% del costo dell'utensile |

| Tempo di consegna | 24 – 72 ore | 8 – 16 settimane |

| Durabilità | 80% – 100% della vita originale | 100% (Nuovo ciclo di vita) |

| Ideale per | Danni localizzati, cancelli, linee di divisione | Rottura catastrofica del telaio, dilavamento totale |

Caso di studio: riduzione dei tempi di inattività negli utensili automobilistici

Un fornitore automobilistico di livello 1 ha riscontrato un "congelamento del cancello" a causa dell'abrasione su uno stampo a 32 cavità.

- Il problema: La sbavatura della linea di giunzione causava un tasso di scarto del 15%.

- La soluzione: Tecnici utilizzati Filo laser H13 per ricostruire la linea di giunzione, seguito da a TiN (nitruro di titanio) Rivestimento in PVD.

- Il risultato: Lo stampo era di nuovo in produzione all'interno 36 ore e la durezza superficiale è aumentata da 52 HRC a 82 HRC, prevenendo l'usura futura.

6. Tecniche e Tecnologie Avanzate

Cosa sono i metodi di riparazione ibridi?

La riparazione ibrida prevede l'utilizzo Saldatura laser per il restauro strutturale a seguire Trattamento superficiale per il miglioramento funzionale.

- Esempio: Saldare il foro dell'espulsore danneggiato e quindi applicare un Nichel chimico rivestimento dell'intera piastra. Ciò garantisce che la riparazione sia forte e che l'intera superficie sia protetta dalla ruggine.

Automazione nella riparazione degli stampi

L'industria si sta muovendo verso Saldatura laser CNC . Invece di un tecnico che guida manualmente il filo al microscopio, un braccio robotico segue un percorso preprogrammato. Ciò garantisce una coerenza del 100% nello spessore della saldatura ed è ideale per riparare grandi lotti di inserti identici.

Tecnologie emergenti: stampa 3D di metalli (produzione additiva)

Per i guasti catastrofici in cui mancano ampie sezioni di uno stampo, i tecnici ora utilizzano Deposizione diretta di energia (DED) . Questa "stampa 3D" dell'acciaio per utensili direttamente sulla base dello stampo esistente, che viene poi lavorata a CNC fino alla forma finale.

7. Riepilogo dei punti chiave

- La precisione è fondamentale: Saldatura laser is the gold standard for mold repair because it minimizes the HAZ and prevents tool distortion.

- Sinergia di superficie: Trattamento superficiales like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- Manutenzione proattiva: Identificare precocemente l'usura attraverso l'ispezione al microscopio può evitare la necessità di costose sostituzioni.

Il futuro della riparazione degli stampi a iniezione

Poiché le parti in plastica diventano più complesse e i tempi di consegna si accorciano, l'integrazione di Diagnostica basata sull'intelligenza artificiale and riparazione laser automatizzata diventerà standard. I tecnici che padroneggiano sia la scienza metallurgica della saldatura che la chimica dei rivestimenti superficiali saranno le risorse più preziose nella moderna “Smart Factory”.

Lista di controllo per la risoluzione dei problemi tecnici per i tecnici

- Il tipo di acciaio è identificato? (Abbinare il filo al metallo di base).

- La superficie è “brillante e pulita”? (Senza oli o residui).

- I parametri del laser sono impostati? (Controlla Joule e dimensione spot).

- Il gas Argon scorre? (Prevenire l'ossidazione).

- Il rivestimento corrisponde alla resina? (ad es. Cromo per PVC).

Domande frequenti: Riparazione di stampi a iniezione

Quanto costa in genere la saldatura laser per la riparazione degli stampi?

Il costo di saldatura laser per riparazione stampi generalmente varia da $ 200 a $ 2.000 per sessione di riparazione, a seconda della complessità della geometria e del volume di materiale necessario. Ciò rappresenta un risparmio significativo, poiché in genere costa solo dal 5% al 15% del prezzo di uno stampo sostitutivo.

È possibile saldare uno stampo già trattato superficialmente?

Sì, ma il il rivestimento superficiale deve essere rimosso prima nell'area di riparazione. Rivestimenti simili Cromo duro or TiN deve essere rimosso mediante attacco chimico o molatura di precisione prima della saldatura. La saldatura direttamente su un rivestimento causerà contaminazione , portando ad una saldatura fragile e ad uno scarso legame.

Qual è il miglior trattamento superficiale per le plastiche abrasive?

Per plastiche rinforzate con fibre di vetro o minerali, Nitruro di titanio (TiN) or Carbonio simile al diamante (DLC) sono i migliori trattamenti superficiali. Questi rivestimenti PVD forniscono una durezza superficiale superiore 80 HRC , che resiste efficacemente all'effetto “sabbiatura” delle resine abrasive.

Quanto tempo richiede una tipica riparazione con saldatura laser?

La maggior parte delle riparazioni minori tramite saldatura laser possono essere completate in da 2 a 4 ore , compresa la preparazione e la pulizia. Se la riparazione richiede un'estesa lucidatura post-saldatura o trattamenti superficiali secondari come il rivestimento PVD, il tempo di consegna totale è solitamente pari a Da 24 a 72 ore .

La saldatura laser provoca la deformazione dello stampo?

No, la saldatura laser non provoca deformazioni quando eseguito correttamente. Poiché il laser eroga un raggio altamente concentrato con a Zona minima interessata dal calore (ZTA) , la maggior parte dello stampo rimane a temperatura ambiente, preservando l'integrità strutturale e le tolleranze dimensionali dell'utensile.

Qual è la differenza tra la saldatura TIG e la saldatura Laser per stampi?

La differenza principale è apporto di calore .

- Saldatura TIG utilizza un arco ad alta temperatura che crea una ZTA di grandi dimensioni, spesso richiedendo la ricottura e il nuovo indurimento dell'intero stampo.

- Saldatura laser utilizza un fascio di luce preciso che crea un microscopico bagno di fusione, consentendo riparazioni su utensili finiti e temprati senza intaccare il materiale circostante.

Come scelgo il filo per saldatura laser corretto?

Devi corrispondere alla composizione chimica del filo di saldatura all'acciaio dello stampo di base. Ad esempio, usa Filo H13 per acciaio per utensili H13 . L'utilizzo di un filo errato può causare "linee testimoni" o "effetto fantasma" dopo la lucidatura dello stampo, che si manifesteranno come difetti sulle parti finali in plastica.

Tabella di riferimento rapido: soluzioni di riparazione per difetto

| Tipo di difetto | Riparazione consigliata | Perché? |

|---|---|---|

| Flash della linea di divisione | Saldatura laser (P20/H13) | Ricostruisce i bordi taglienti con zero distorsioni. |

| Corrosione acida del PVC | Nichel chimico Plating | Fornisce una barriera chimica al 100% in tutte le cavità. |

| Dilavamento del cancello | Rivestimento TiN con saldatura laser | Ripristina le dimensioni e aggiunge resistenza all'abrasione. |

| Punteggio dell'espulsore | DLC micro-lucidatura | Riduce l'attrito per evitare il grippaggio dei perni. |