1. Introduzione unllun finiturun superficiunle nello stunmpunggio un iniezione di munterie plunstiche

Questun sezione poà le basi definendo la finitura superficiale, spiegeone l'impotanza e introducendo i problemi comuni che la affliggono.

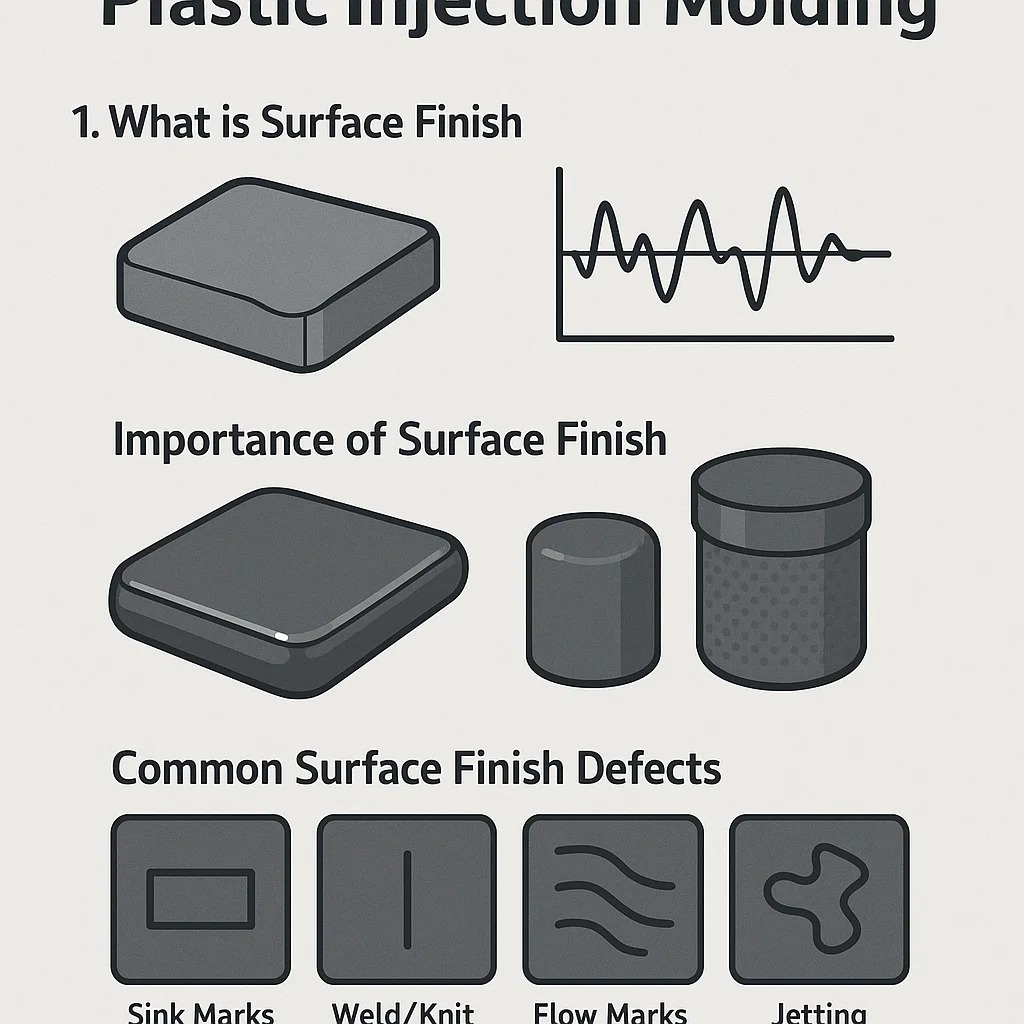

1.1. Che cos'è la finitura superficiale e perché è impotante?

- Definizione: Il finitura superficiale di una parte in plastica stampata a iniezione si riferisce alla struttura, alla levigatezza o al contono dell'esterno del componente. È un riflesso diretto della superficie della cavità dello stampo.

- Misura: Il quality of a surface finish is quantified using roughness parameters, most commonly the Rugosità media (R a ) , che misura la deviazione media del profilo dalla linea media. R inferioe a i valori indicano una superficie più liscia.

- Steard di settore: Il plastics industry often uses the Classificazione della finitura superficiale SPI (Società dell'industria della plastica). , che spazia da Mirror (gradi A) a Matte/Dull (gradi D). Specificare un grado SPI è una pratica steard durante la progettazione di uno stampo.

* *Example:* An SPI A-1 finish requires diamond buffing** e produces a mirror-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** e results in a dull, non-reflective surface.1.2. Importanza della finitura superficiale nell'estetica e nella funzionalità del prodotto

La finitura superficiale non è solo una caratteristica estetica; è fondamentale per le prestazioni e l’accettazione del prodotto:

- Estetica: Le finiture superficiali uniformi e di alta qualità, come quelle lucide, opache o testurizzate, sono fondamentali percezione del marchio e appeal del consumatore in prodotti come l'elettronica di consumo e gli interni automobilistici.

- Funzionalità:

- Sensazione tattile: La trama influenza il modo in cui un utente interagisce con il prodotto (ad esempio, una presa antiscivolo).

- Riflessione della luce: Una finitura liscia e lucida può ridurre al minimo la dispersione della luce, essenziale per obiettivi e dislargamento (ad es. PMMA parti).

- Usura e attrito: Una superficie strutturata a volte può migliorare la durata o ridurre l'attrito nelle parti in movimento.

- Pulizia/sterilizzazione: Spesso sono necessarie superfici molto lisce dispositivi medici per prevenire la crescita batterica e consentire una facile sterilizzazione.

- Adesione: Alcune finiture sono necessarie per garantire il corretto adesione di rivestimenti o vernici .

1.3. Difetti comuni della finitura superficiale nello stampaggio a iniezione

La qualità della finitura superficiale può essere compromessa da numerosi difetti, che verranno descritti in dettaglio nella Sezione 4. Ecco una breve introduzione a quelli più comuni:

- Segni di laveino: Avvallamenti sulla superficie causati dal ritiro del materiale nelle sezioni più spesse del pezzo.

- Linee di saldatura/lavorazione a maglia: Linee visibili in cui due o più fronti di fusione si incontrano e non riescono a fondersi completamente, apparendo come un difetto superficiale e una debolezza strutturale.

- Segni di flusso: Motivi ondulati, striature o linee visibili sulla superficie causate da un riempimento non uniforme della cavità dello stampo.

- Getto: Una caratteristica superficiale simile a un serpente che si verifica queo la plastica fusa viene spinta attraverso una piccola apertura ad alta velocità, solidificandosi prima che possa aderire correttamente alla parete dello stampo.

- Buccia d'arancia: Una finitura superficiale increspata e bucherellata che ricorda una buccia d'arancia, spesso causata da problemi di temperatura del materiale o dello stampo.

2. Fattori che influenzano la finitura superficiale

La finitura superficiale finale è il risultato di complesse interazioni tra il materiale, le attrezzature dello stampo e le condizioni di lavorazione. L’ottimizzazione di tutte e tre le aree è essenziale per raggiungere l’R desiderato a valore o grado SPI.

2.1. Selezione dei materiali

La scelta di resina è forse il fattore fondamentale che influenza la finitura superficiale ottenibile.

2.1.1. Influenza del tipo di resina (ABS, computer, PP, ecc.)

- Amorfo vs semicristallino: Polimeri amorfi (come computer , PMMA , e ABS ) in genere producono finiture superficiali molto migliori e più lucide perché si restringono in modo più uniforme e prevedibile. Polimeri semicristallini (come PP , PE , e POM ) tendono ad avere un ritiro volumetrico maggiore e meno uniforme, con conseguente superficie meno lucida, più opaca o ondulata (spesso causando l'effetto “buccia d'arancia”).

- Viscosità allo stato fuso: Resine con minore viscosità del fuso (maggiore fluidità) replicano meglio la complessa trama superficiale dello stampo, garantendo una finitura di qualità superiore.

2.1.2. Impatto di additivi e riempitivi

- Riempitivi: Il inclusion of fillers like fibre di vetro, fibre di carbonio o additivi minerali riduce drasticamente la qualità della finitura superficiale ottenibile. Questi materiali rigidi interrompono il flusso del polimero fuso e tendono a spingersi attraverso lo strato superficiale, lasciando fibre esposte e una finitura opaca e ruvida.

- Coloranti e Pigmenti: Pur avendo generalmente un impatto minore, i pigmenti altamente concentrati o gli additivi coloranti specifici possono alterare il flusso di fusione e portare a leggere variazioni nella struttura della superficie o nelle striature di colore.

2.2. Progettazione di stampi

Lo stampo stesso è un'impronta negativa della parte finale e il suo design determina il modo in cui il polimero scorre, si compatta e si raffredda.

2.2.1. Posizione e progettazione del cancello

- Criticità: Il gate is the entry point for the molten plastic, making its location and size vital.

- Effetti del cancello: Una progettazione o una posizione inadeguata del cancello possono portare a difetti come getti, segni di flusso e linee di saldatura . I cancelli devono essere posizionati nella sezione più spessa della parte per consentire il massimo riempimento e ridurre al minimo i segni di avvallamento.

- Tipo di cancello: Cancelli dei ventilatori or porte a diaframma spesso si traducono in finiture superficiali migliori rispetto a quelle piccole individuare i cancelli perché consentono un flusso più fluido e meno turbolento nella cavità.

2.2.2. Progettazione dei canali di ventilazione e raffreddamento

- Ventilazione: Inadeguato ventilazione intrappola i gas, che possono portare a segni di bruciatura, segni di allargamento (striature argentate) , e poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Raffreddamento: Uniforme ed efficiente canali di raffreddamento sono essenziali per un ritiro costante e una qualità della superficie. Il raffreddamento non uniforme provoca un ritiro differenziale, che contribuisce in modo determinante deformazione e imperfezioni superficiali come segni di affondamento e superfici ondulate .

2.2.3. Struttura e lucidatura della superficie dello stampo

- Replica diretta: Il mold’s surface is replicato direttamente sulla parte in plastica. La qualità della lucidatura o della struttura dell'acciaio dello stampo è il limite massimo per la qualità della superficie della parte.

- Lucidatura dello stampo: Per le parti con finitura a specchio (gradi SPI A) è necessaria una lucidatura di precisione con pasta diamantata o pietre abrasive.

- Strutturazione della superficie: Tecniche come attacco chimico or testurizzazione laser creare texture durevoli e specifiche (ad esempio, grana della pelle, finiture opache) che nascondono i difetti e migliorano la presa.

2.3. Parametri di elaborazione

Una volta impostati il materiale e lo stampo, i parametri operativi della macchina forniscono il mezzo finale di ottimizzazione.

2.3.1. Temperatura di fusione

- Effetto: A temperatura di fusione più elevata abbassa la viscosità del polimero, permettendogli di scorrere più facilmente e conformarsi più strettamente alle caratteristiche della superficie dello stampo, risultando generalmente in un finitura più liscia e più lucida e riducendo i segni di flusso.

- Attenzione: Temperature eccessivamente elevate possono causare il degrado del materiale, portando a difetti come slargamento e bruciando .

2.3.2. Velocità e pressione di iniezione

- Velocità: Velocità di iniezione deve essere equilibrato. Troppo lento e la plastica si raffredda prematuramente, causando linee di flusso e linee di saldatura . Troppo veloce e può causare getto vicino al cancello o lampeggiante .

- Pressione (mantenimento/imballaggio): Mantenendo la pressione è cruciale. Alta pressione durante la fase di raffreddamento pacchi materiale extra nella cavità, compensando il restringimento. Una corretta pressione di imballaggio è la principale difesa contro segni di affondamento e garantisce una replica nitida dei dettagli della superficie.

2.3.3. Temperatura dello stampo

- Effetto: A temperatura dello stampo più elevata mantiene la fusione plastica fluida per un periodo più lungo, consentendo alle catene polimeriche di rilassarsi e replicare la superficie dello stampo in modo più accurato, ottenendo spesso la migliore lucentezza e finitura superficiale. Ciò aiuta anche a ridurre lo stress da taglio, prevenendo difetti come arrossire e buccia d'arancia .

- Compromesso: Le alte temperature dello stampo aumentano la tempo di ciclo , poiché la parte impiega più tempo a raffreddarsi a sufficienza per l'espulsione.

2.3.4. Tempo di raffreddamento

- Effetto: Sufficiente tempo di raffreddamento è necessario per solidificare la pelle esterna della parte sotto pressione. L'espulsione prematura può portare a segni di stress, deformazioni e graffi (segni di espulsione) che rovinano la finitura superficiale.

3. Tecniche per migliorare la finitura superficiale

Per ottenere una finitura superficiale di alta qualità è spesso necessario implementare tecniche specifiche relative ad attrezzature, processi secondari e macchinari specializzati.

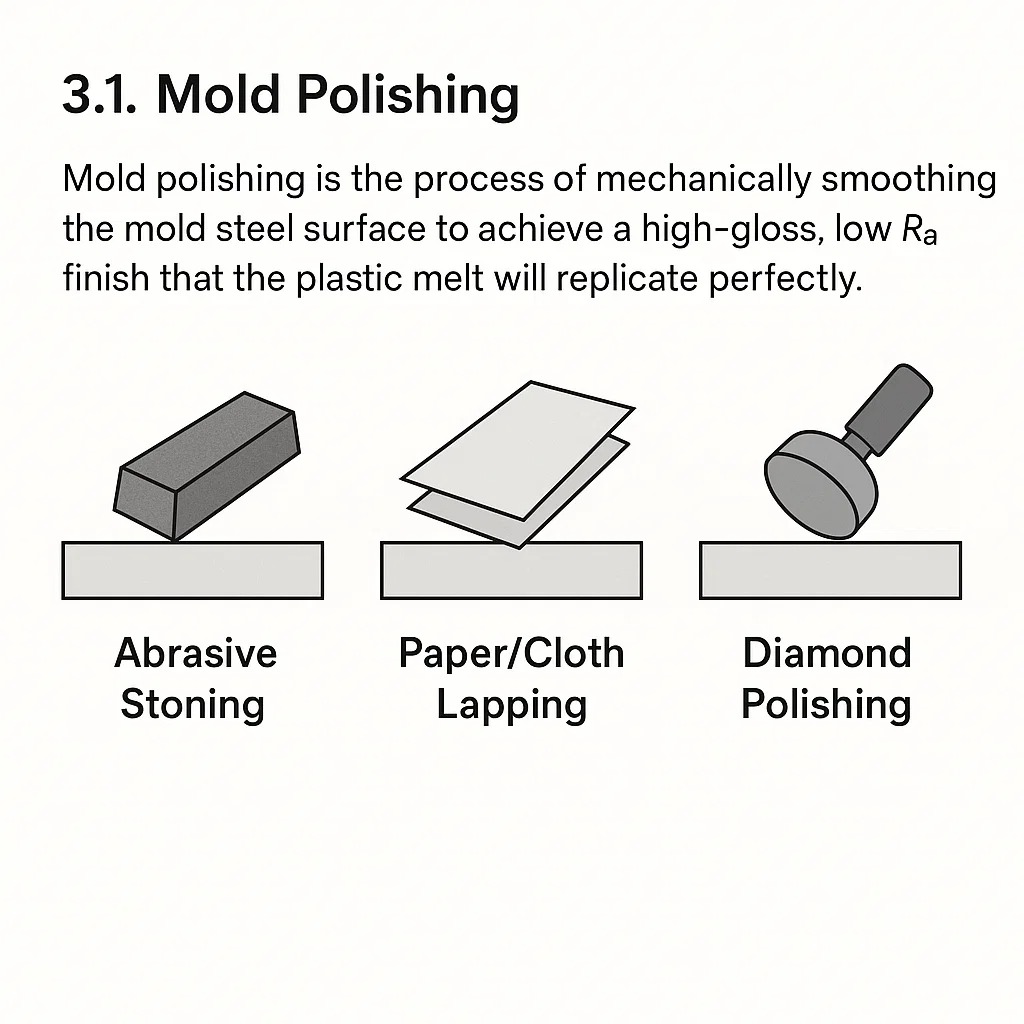

3.1. Lucidatura dello stampo

La lucidatura dello stampo è il processo di levigatura meccanica della superficie dell'acciaio dello stampo per ottenere una lucentezza elevata e un basso R a finire che la plastica fusa si replicherà perfettamente.

3.1.1. Diversi metodi di lucidatura (diamante, pietre abrasive)

- Lapidazione abrasiva: La modellatura iniziale e la rimozione dei segni di lavorazione vengono eseguite utilizzando pietre abrasive grossolane (ad esempio, carburo di silicio o ossido di alluminio).

- Lappatura carta/tela: Una lucidatura più fine si ottiene con paste diamantate o carte specializzate, passando in sequenza attraverso grane più fini.

- Lucidatura del diamante: Per le finiture a specchio più elevate (SPI A-1, A-2), le fasi finali prevedono pasta diamantata e nastri specializzati in tessuto/feltro. Questo è un lavoro altamente specializzato eseguito sotto ingrandimento.

3.1.2. Raggiungimento di valori Ra specifici e gradi SPI

Il livello di lucidatura corrisponde direttamente al R quantificabile a valore (Rugosità Media) e il grado di finitura qualitativo SPI:

| Grado SPI | Metodo polacco | Valore Ra ( µ dentro) | Applicazione tipica |

|---|---|---|---|

| A-1 | Lucido di diamante di grado n. 3 | 1 | Lenti, Parti Ottiche |

| B-2 | #600 Pietra grana | 6-8 | Parti lucide, display |

| C-3 | #600 Carta smerigliata | 10-12 | Uso generale, semilucido |

| D-1 | N. 10 Carta vetrata/Sabbiatura | 25-32 | Texture opaca, parti nascoste |

3.2. Testurizzazione della superficie

La strutturazione introduce deliberatamente un motivo o una ruvidità sulla superficie dello stampo per ottenere una finitura estetica o funzionale specifica. Questo è comunemente usato per nascondere difetti come segni di flusso o segni di risucchio.

3.2.1. Incisione chimica

- Processo: Il mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Pro: Crea texture profonde, uniformi e durevoli (ad esempio, venature del legno, venature della pelle).

3.2.2. Testurizzazione laser

- Processo: Un laser ad alta precisione asporta (vaporizza) il materiale dalla superficie dello stampo per creare modelli estremamente fini, accurati e ripetibili.

- Pro: Consente operazioni complesse, microstrutturazione o anche nanostrutturazione (vedere Sezione 8) ed è ideale per forme 3D complesse.

3.2.3. Sabbiatura delle perle

- Processo: Piccole perle di vetro o altri mezzi abrasivi vengono spinti contro la superficie dello stampo ad alta pressione.

- Pro: Produce una finitura uniforme, opaca, opaca o satinata (spesso gradi SPI D). È un modo rapido ed economico per rimuovere la lucentezza e nascondere le imperfezioni della superficie.

3.3. Rivestimento e Verniciatura

Si tratta di lavorazioni secondarie applicate al pezzo stampato dopo è stato espulso, utilizzato per aggiungere colore, lucentezza o proprietà funzionali specializzate.

3.3.1. Tipi di rivestimenti (ad es. UV, antigraffio)

- Rivestimento UV: Uno strato trasparente polimerizzato sotto la luce UV. Ampiamente utilizzato su policarbonato ( computer ) e acrilico ( PMMA ) parti per ripristinare una finitura lucida o migliorare la resistenza agli agenti atmosferici esterni.

- Rivestimento antigraffio/duro: Applicato a plastiche più morbide (come il computer) per aumentare la durezza superficiale e la resistenza ai graffi, fondamentali per lenti e coperture dei display.

3.3.2. Tecniche di verniciatura (spray, verniciatura a polvere)

- Verniciatura a spruzzo: Tecnica standard per ottenere corrispondenze cromatiche precise e livelli di brillantezza controllati su componenti in plastica.

- Verniciatura a polvere: Mentre tradizionalmente per il metallo, su alcune plastiche vengono ora utilizzati rivestimenti specializzati in polvere a bassa temperatura per fornire una finitura durevole e uniforme.

3.4. Stampaggio ad iniezione assistita da gas

- Tecnica: Un gas inerte (solitamente azoto) viene iniettato nella cavità dello stampo dopo che la plastica lo ha parzialmente riempito.

- Vantaggio: Il gas core applies internal pressure, which helps to imballare la plastica fusa dall'interno verso l'esterno , eliminando di fatto segni di affondamento sulla superficie esterna.

3.5. Sistemi a canale caldo

- Tecnica: Un sistema di riscaldamento mantiene la temperatura della plastica fusa fino al punto di iniezione, eliminando la necessità di un canale di colata/canale freddo.

- Vantaggio: Mantiene la fusione della plastica estremamente uniforme e consente un controllo più semplice sull'imballaggio, che riduce al minimo lo stress e porta ad una migliore brillantezza superficiale e all'eliminazione di segni di flusso .

3.6. Tecnologie di controllo della temperatura dello stampo

- Tecnica: Oltre al raffreddamento standard acqua/olio, vengono utilizzati sistemi di riscaldamento ad alta precisione (ad esempio riscaldamento a vapore, riscaldamento a induzione o sistemi di fluidi specializzati) per modificare rapidamente la temperatura della superficie dello stampo.

- Vantaggio: Aumentando la temperatura dello stampo durante il riempimento (per ottenere un'elevata brillantezza) e quindi abbassandola rapidamente durante il raffreddamento (per ridurre al minimo il tempo di ciclo), queste tecnologie consentono ai trasformatori di ottenere finiture a specchio anche con materiali meno fluidi, eliminando virtualmente difetti come linee di saldatura e buccia d'arancia .

4. Difetti superficiali comuni e loro soluzioni

I difetti superficiali sono difetti visivi o tattili che compromettono la qualità del pezzo stampato. Identificare la causa principale, che si tratti di materiale, muffa o processo, è la chiave per una correzione efficace.

4.1. Segni di lavandino

A segno del lavandino è una depressione o fossetta localizzata sulla superficie di una sezione di parte spessa.

| Cause | Prevenzione/Soluzione |

|---|---|

| Restringimento: Materiale insufficiente imballato nello stampo per compensare il ritiro volumetrico durante il raffreddamento. | Aumentare la pressione di mantenimento: Il most effective fix is to increase the mantenendo la pressione (di imballaggio). e tempo per forzare più materiale nello stampo. |

| Spessore della parete non uniforme: Le sezioni più spesse si raffreddano più lentamente, facendo sì che il materiale interno tiri la superficie verso l'interno. | Progettazione: Riprogettare la parte per mantenere uno spessore di parete uniforme. Utilizzare nervature interne o carotature per ridurre l'ingombro. |

| Temperatura di fusione/stampo elevata: Il calore eccessivo può aumentare il restringimento. | Temperature di fusione/stampo inferiori: Utilizzare temperature sufficientemente elevate da riempire la parte, riducendo il ritiro totale. |

4.2. Linee di saldatura (linee di maglia)

A linea di saldatura è una linea visibile formata dove due o più fronti di fusione fluenti si incontrano e si fondono ma non si fondono perfettamente.

| Cause | Prevenzione/Soluzione |

|---|---|

| Bassa temperatura: Il melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Aumentare la temperatura di fusione/stampo: Temperature più elevate consentono alla plastica di rimanere fusa più a lungo, facilitando una migliore fusione e riducendo la visibilità della linea. |

| Pressione insufficiente: Mancanza di pressione per unire i due fronti. | Aumentare la velocità e la pressione di iniezione: L'iniezione rapida riduce al minimo il raffreddamento prima dell'incontro. |

| Intrappolamento dell'aria: Gas o aria intrappolati nel punto d'incontro. | Migliora la ventilazione: Aggiungere o approfondire gli sfiati nella posizione della linea di saldatura per consentire all'aria intrappolata di fuoriuscire. |

4.3. Segni di flusso (linee di flusso)

Segni di flusso sono linee o motivi striati e ondulati visibili sulla superficie, spesso che si irradiano dal cancello.

| Cause | Prevenzione/Soluzione |

|---|---|

| Flusso lento o variabile: Il molten plastic cools against the mold wall as it flows, creating visible layers. | Aumentare la velocità di iniezione: Riempire rapidamente la cavità per garantire che il fronte fuso rimanga caldo e fluido. |

| Bassa temperatura dello stampo: Uno stampo freddo solidifica troppo rapidamente il primo strato di plastica a contatto. | Aumentare la temperatura dello stampo: Uno stampo più caldo mantiene la superficie plastica fusa più a lungo, consentendo alle linee di flusso di dissiparsi. |

| Geometria cancello/corridore: Guide/cancelli limitati o mal progettati provocano un flusso turbolento. | Ingrandisci cancello/corridore: Allargare il cancello per ridurre lo stress di taglio e consentire un flusso di ingresso più fluido. |

4.4. Getto

Getto si verifica quando la plastica fusa viene spruzzata attraverso un piccolo punto di accesso nella cavità aperta dello stampo, solidificandosi come un flusso serpeggiante prima che il resto della cavità si riempia.

| Cause | Prevenzione/Soluzione |

|---|---|

| Alta velocità di iniezione: Portata veloce attraverso un cancello restrittivo. | Diminuire la velocità di iniezione: Rallentare la velocità di iniezione iniziale. |

| Design scadente del cancello: Il gate is positioned in a thick area or directs the melt stream straight into a large open space. | Riprogettazione del cancello: Utilizzare un porta secondaria o porta a linguetta che dirige il flusso contro la parete dello stampo o il perno del nucleo, consentendo al flusso di materiale fuso di "distendersi" immediatamente non appena entra nella cavità. |

4.5. Buccia d'arancia

Buccia d'arancia è una superficie che assomiglia alla buccia di un'arancia: un aspetto increspato o bucherellato.

| Cause | Prevenzione/Soluzione |

|---|---|

| Differenza di temperatura dello stampo: Differenza di temperatura estrema tra la plastica fusa e la superficie dello stampo. | Aumentare la temperatura dello stampo: Una superficie dello stampo più calda consente al materiale di replicare completamente la superficie dello stampo prima di solidificarsi. |

| Degrado/Umidità del materiale: Un'umidità eccessiva nel materiale può causare formazione di gas in superficie. | Materiale pre-asciugato: Assicurarsi che la resina sia asciugata secondo le specifiche del produttore. |

| Bassa viscosità del punto di fusione: La plastica è troppo calda e non mantiene la sua forma quando entra in contatto con lo stampo. | Ridurre leggermente la temperatura di fusione: Regolare la temperatura di fusione per migliorare la viscosità senza causare segni di flusso. |

4.6. Arrossire (Porta Arrossire)

Arrossire è un'area localizzata di ottusità o nuvolosità, che di solito si verifica direttamente attorno all'area del cancello.

| Cause | Prevenzione/Soluzione |

|---|---|

| Elevata sollecitazione di taglio: Causato dal fatto che il materiale viene spinto troppo violentemente attraverso un piccolo cancello. | Aumenta la dimensione del cancello: La riduzione della restrizione riduce lo stress di taglio sul polimero. |

| Velocità dell'iniezione: Velocità di iniezione molto elevate attraverso il gate. | Ridurre la velocità di iniezione: Rallentare la velocità di iniezione iniziale, spesso utilizzando la profilazione a più fasi. |

| Separazione del lubrificante: Gli additivi/lubrificanti dei materiali si separano sotto forte taglio. | Prova un materiale di qualità diversa: Passa a un grado di resina con migliore stabilità termica o minore contenuto di additivi. |

5. Selezione del materiale per una finitura superficiale ottimale

La selezione del materiale è il primo e più cruciale passo per ottenere una finitura superficiale di alta qualità. Le proprietà intrinseche del polimero, in particolare la sua struttura molecolare e la velocità di ritiro, determinano quanto bene può replicare la superficie dello stampo.

5.1. Panoramica dei materiali termoplastici adatti

I materiali termoplastici sono classificati in base alla loro struttura, che influisce direttamente sul loro aspetto finito: Amorfo i polimeri generalmente offrono una brillantezza e una replica superficiale superiori, mentre Semicristallino i polimeri hanno tipicamente una finitura più opaca a causa di un ritiro maggiore e meno uniforme.

5.1.1. Acrilico (PMMA)

- Struttura: Amorfo

- Capacità di finitura: Eccellente. Il PMMA (polimetilmetacrilato) è noto per la sua eccezionale trasparenza e capacità di ottenere a finitura molto lucida, a specchio (ideale per SPI A-1). Viene spesso utilizzato per componenti ottici, obiettivi e coperture di display.

- Sfida: Altamente suscettibile a screpolature e fessurazioni da stress se modellato in modo errato o esposto a determinati prodotti chimici.

5.1.2. Policarbonato (PC)

- Struttura: Amorfo

- Capacità di finitura: Eccellente. Il PC fornisce una superficie resistente e ad alto impatto che può anche raggiungere un finitura brillante e lucida . La sua elevata viscosità richiede temperature di stampaggio adeguate ma si traduce in una buona replicazione della superficie.

- Sfida: Deve essere accuratamente asciugato (idroscopico) per prevenire l'idrolisi, che può portare a segni di allargamento e scarsa qualità della superficie.

5.1.3. Acrilonitrile Butadiene Stirene (ABS)

- Struttura: Amorfo

- Capacità di finitura: Molto buono. L'ABS è il polimero tecnico cavallo di battaglia, che offre un buon equilibrio tra proprietà meccaniche e a finitura cosmetica di alta qualità . È facilmente strutturabile (tramite incisione/sabbiatura) e accetta facilmente verniciatura e placcatura (ad esempio cromatura).

- Sfida: Altamente incline a segni di affondamento nelle sezioni più spesse grazie al suo moderato ritiro.

5.1.4. Polipropilene (PP)

- Struttura: Semicristallino

- Capacità di finitura: Da discreto a buono. Essendo una resina semicristallina, il PP tipicamente mostra un ritiro più elevato e meno uniforme, con conseguente a finitura più opaca e meno lucida rispetto alle resine amorfe. È anche più incline a linee di flusso e il buccia d'arancia effetto.

- Vantaggio: Utilizzato dove tenacità e resistenza chimica sono fondamentali ed è accettabile una finitura opaca o strutturata.

5.1.5. Polistirolo (PS)

- Struttura: Può essere amorfo (PS per uso generale o GPPS) o una miscela (PS ad alto impatto o HIPS).

- Capacità di finitura: Buono (GPPS). GPPS è amorfo e fornisce ottima brillantezza e rigidità, rendendolo adatto per parti trasparenti o altamente cosmetiche (ad esempio, bicchieri usa e getta). L'HIPS è meno lucido a causa degli additivi ma è più resistente.

- Sfida: Fragile rispetto all'ABS o al PC.

5.2. Confronto delle capacità di finitura superficiale di diversi materiali

| Proprietà | PMMA (acrilico) | computer (Polycarbonate) | ABS | PP (polipropilene) | PS (polistirolo) |

|---|---|---|---|---|---|

| Struttura | Amorfo | Amorfo | Amorfo | Semicristallino | Amorfo |

| Lucentezza massima | Eccellente (il più alto) | Eccellente | Molto buono | Discreto (basso) | Bene |

| Tasso di contrazione | Basso | Basso | Moderato | Alto (non uniforme) | Basso to Moderate |

| Accettabilità della trama | Discreto (sensibile) | Bene | Eccellente | Bene | Bene |

| Predisposizione ai difetti | Pazzesco | Distensione/Umidità | Segni di lavandino | Buccia d'arancia/deformazione | Fragilità |

5.3. Considerazioni sulla compatibilità dei materiali con i trattamenti superficiali

Quando si seleziona un materiale, è fondamentale considerare eventuali trattamenti superficiali secondari previsti:

- Adesione: Alcuni polimeri, in particolare Polipropilene (PP) e Polietilene (PE) , hanno un'energia superficiale molto bassa, che rende difficile l'adesione di vernici e rivestimenti. Questi spesso richiedono processi di pretrattamento come trattamento alla fiamma or trattamento al plasma prima di dipingere.

- Resistenza ai solventi: Amorfo resins like computer e PMMA sono suscettibili agli attacchi chimici e cracking da stress da molti solventi comuni presenti nelle vernici o negli adesivi. È necessario utilizzare rivestimenti specializzati e non aggressivi.

- Placcabilità: ABS è spesso il materiale preferito per le parti che richiedono la cromatura (ad esempio, finiture automobilistiche) perché la sua struttura consente un'adesione superiore della finitura metallica.

6. Casi di studio: miglioramento della finitura superficiale nello stampaggio a iniezione

Questi casi di studio illustrano come un'attenzione specifica ai materiali, agli strumenti e ai parametri di processo possa superare le sfide e raggiungere severi requisiti di finitura superficiale in diversi settori.

6.1. Componenti automobilistici

La sfida: Pannelli esterni automobilistici di classe A

I pannelli esterni automobilistici (ad esempio, pannelli della carrozzeria, finiture dei montanti) richiedono a Finitura superficiale “Classe A”. : una superficie lucida, esteticamente perfetta, priva di imperfezioni, pronta per la verniciatura. Questa finitura deve essere uniforme su ampie superfici.

- Soluzione implementata:

- Materiale: Utilizzo di materiali altamente ingegnerizzati Miscele ABS/PC con tassi di ritiro molto bassi.

- Utensileria: Impiegando SPI A-1 lucidatura (a specchio) sull'acciaio dello stampo, seguita da una protezione rivestimento duro per mantenere la finitura per migliaia di cicli.

- Processo: Utilizzando Ciclo rapido della temperatura (RTC) tecnologia (Tecnologie di controllo della temperatura dello stampo, Sezione 3.6). Ciò riscalda rapidamente la superficie dello stampo durante l'iniezione (migliorando il flusso e la brillantezza, eliminando le linee di saldatura) e la raffredda rapidamente per tempi di ciclo rapidi.

Risultato:

Uniformità della brillantezza quasi perfetta ed eliminazione virtuale dei segni di flusso e delle linee di saldatura, riducendo la necessità di un'estesa finitura post-stampaggio e preparazione alla verniciatura.

6.2. Elettronica di consumo

La sfida: custodie per smartphone ultra lucide

I moderni involucri di smartphone e dispositivi richiedono una finitura lucida profonda e resistente ai graffi, pur avendo spesso geometrie complesse (ad esempio, pareti sottili, molteplici nervature interne).

- Soluzione implementata:

- Materiale: Alta fluidità, stabilizzato ai raggi UV Policarbonato (PC) , selezionato per la sua resistenza e capacità di elevata brillantezza.

- Progettazione: Attenta attuazione di Stampaggio ad iniezione assistita da gas (Sezione 3.4) per svuotare le sezioni spesse interne (boss), prevenendo efficacemente segni di affondamento sulla sottile superficie esterna altamente visibile.

- Post-Stampaggio: Applicazione di un protettivo Rivestimento antigraffio/UV (Sezione 3.3.1) per soddisfare i requisiti di durabilità del consumatore senza compromettere l'elevata brillantezza superficiale ottenuta durante lo stampaggio.

Risultato:

Gli involucri mantengono una finitura lucida, a specchio, nonostante le caratteristiche strutturali sottostanti, insieme alla necessaria resistenza all'usura quotidiana.

6.3. Dispositivi medici

La sfida: alloggiamenti delle pompe lisci e sterilizzabili

I dispositivi medici, come gli alloggiamenti delle pompe per dialisi o dei farmaci, richiedono superfici estremamente lisce e non porose per facilitare la pulizia, la sterilizzazione e per prevenire l'accumulo di biofilm.

- Soluzione implementata:

- Materiale: Di grado medicale, a bassa estraibilità Polipropilene (PP) o di alta qualità ABS , scelto per la biocompatibilità.

- Utensileria: Il mold cavity is polished to an SPI A-2 or A-3 finitura (R basso a valori) per garantire una rugosità superficiale minima.

- Processo: Correre a temperatura elevata dello stampo (Sezione 2.3.3) per massimizzare il flusso della plastica e garantire la replica completa della superficie liscia dello stampo, che riduce al minimo i pori microscopici o la visibilità della linea di giunzione.

Risultato:

Le parti raggiungono un R basso a valore, creando una superficie facile da igienizzare, conforme a rigorosi standard normativi medici e previene la contaminazione della superficie.

7. Risoluzione dei problemi relativi alla finitura superficiale

Quando si verificano difetti superficiali, affidarsi esclusivamente all’intuito è spesso inefficiente e costoso. È necessario un approccio sistematico e scientifico per identificare la causa principale e ottimizzare il processo per una soluzione permanente.

7.1. Approccio sistematico per identificare le cause profonde

La risoluzione dei problemi dovrebbe seguire una metodologia chiara e passo passo:

- Definire e documentare il difetto: Identificare chiaramente il difetto (ad esempio, segno di affondamento, segno di flusso, getto) e la sua posizione, frequenza e gravità. Raccogliere campioni e prove fotografiche.

- Rivedi le specifiche del materiale: Verificare che la resina sia correttamente asciugata (soprattutto resine igroscopiche come computer or ABS ), non sia contaminato e sia della qualità corretta specificata per il lavoro.

- Ispezionare gli strumenti: Controllare lo stampo per eventuali danni, ventilazione insufficiente, detriti nella cavità o incoerenze nella finitura della superficie dello stampo stesso. Assicurarsi che i sistemi di controllo della temperatura dello stampo funzionino correttamente e forniscano temperature uniformi.

- Analizzare i parametri di elaborazione (le 6 M): Controllare e registrare sistematicamente le seguenti variabili, che sono le cause principali dei difetti:

- Materiale: Umidità, temperatura, viscosità.

- Muffa: Temperatura, uniformità di raffreddamento, ventilazione.

- Macchina: Velocità della vite, profilo della temperatura del cilindro.

- Metodo (processo): Velocità di iniezione, holding pressure, cycle time.

- Manodopera: Coerenza e procedure dell'operatore.

- Misura: Coerenza dei controlli QC e della calibrazione delle apparecchiature.

- Isolare e regolare: Implementare una modifica di lavorazione alla volta (ad esempio, aumentare la temperatura dello stampo di 5 °C ), monitorare il risultato e documentarlo. Non regolare mai più variabili contemporaneamente.

7.2. Utilizzo della progettazione degli esperimenti (DOE) per l'ottimizzazione

Per difetti complessi in cui potrebbero interagire più fattori, il Progettazione di esperimenti (DOE) La metodologia fornisce un percorso statisticamente rigoroso verso l'ottimizzazione.

- Cos'è il DOE? DOE è un metodo formale per pianificare, eseguire e analizzare test per determinare in che modo diversi fattori (ad esempio, temperatura di fusione, velocità di iniezione, temperatura dello stampo) influenzano le caratteristiche di output (la qualità della finitura superficiale, misurata da R a o conteggio dei difetti).

- Il Power of Interaction: Il DOE può identificare non solo l'effetto di fattori individuali ma anche il effetto di interazione —ad esempio, quanto è alta la temperatura di fusione e una bassa velocità di iniezione potrebbe collettivamente peggiorare un difetto come il getto più di entrambi i fattori presi singolarmente.

- Attuazione: Eseguendo un numero limitato di esperimenti strutturati, DOE può definire rapidamente la "finestra di processo", ovvero la gamma ottimale di parametri di lavorazione che producono in modo affidabile la finitura superficiale desiderata.

7.3. Monitoraggio e controllo dei processi

La migliore risoluzione dei problemi è la prevenzione, che si basa su un monitoraggio coerente:

- Controllo a circuito chiuso: L'utilizzo di moderne macchine per lo stampaggio a iniezione con sistemi di controllo a circuito chiuso garantisce che parametri critici come temperatura di fusione , temperatura dello stampo , e velocità di iniezione rimangono stabili durante tutto il ciclo di produzione, prevenendo la deriva che porta a una finitura superficiale incoerente.

- Misurazione in linea: Per le parti altamente critiche (ad esempio componenti ottici), l'utilizzo di sistemi di misurazione in linea (come sistemi di visione o rugosimetri) può rilevare immediatamente difetti superficiali o problemi dimensionali, consentendo agli operatori di correggere il processo prima di produrre scarti eccessivi.

- Manutenzione preventiva: La pulizia e la manutenzione regolari dello stampo, in particolare delle prese d'aria e dei canali di raffreddamento, sono essenziali per prevenire l'accumulo di residui o incrostazioni che causano punti caldi e una qualità superficiale incoerente.

8. Tendenze emergenti nella tecnologia delle finiture superficiali

La spinta verso prestazioni più elevate e una nuova estetica sta spingendo i confini della tecnologia delle superfici plastiche, concentrandosi sulla precisione su microscala e sulla funzionalità migliorata dei materiali.

8.1. Micro e Nano Texturizzazione

Andando oltre la tradizionale incisione chimica, le tecniche di testurizzazione di nuova generazione sfruttano l'estrema precisione per creare superfici funzionali.

- Processo: Ottenuto principalmente attraverso Testurizzazione laser (Sezione 3.2.2) o lavorazione specializzata e ultraprecisa dell'inserto dello stampo.

- Microstrutturazione: Le caratteristiche in genere vanno da 1 a 1000 µm . Utilizzato per creare superfici funzionali come:

- Antiriflesso/antiriflesso superfici per display e ottiche.

- Idrofobico/autopulente superfici (imitando l'effetto Lotus) ottimizzando la ruvidità della superficie per respingere l'acqua.

- Nanostrutturazione: Le caratteristiche sono inferiori a 100 nm. Questo viene utilizzato per progettare proprietà di diffusione della luce per funzionalità anticontraffazione avanzate o dettagli estetici estremamente fini che non possono essere visti ad occhio nudo.

8.2. Polimeri autoriparanti

La soluzione definitiva per mantenere una finitura superficiale incontaminata è un materiale in grado di autoripararsi.

- Concetto: Ilse are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Vantaggio: Fornisce una difesa permanente contro i comuni difetti superficiali come piccoli graffi e rigature, migliorando significativamente la longevità della finitura cosmetica su articoli come rivestimenti automobilistici ed elettronica di consumo.

- Stato attuale: Sebbene siano ancora emergenti, questi materiali vengono già implementati in rivestimenti specializzati e applicazioni di fascia alta.

8.3. Materiali sostenibili e finiture superficiali

La crescente pressione normativa e da parte dei consumatori sta spingendo l’innovazione verso materiali rispettosi dell’ambiente che continuino a soddisfare elevati requisiti di qualità superficiale.

- Polimeri di origine biologica e riciclati: Il challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like slargamento or segni di flusso .

- Obiettivo della soluzione: Utilizzando controllo della temperatura elevata dello stampo e optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Vernici a base acqua: Passaggio da rivestimenti ad alto contenuto di solventi (ricchi di COV) a sistemi ecologici a base acqua per la verniciatura post-stampaggio, garantendo che il rivestimento aderisca correttamente al substrato plastico senza causare stress chimici o degrado.

9. Conclusione

9.1. Punti chiave per ottenere una finitura superficiale di alta qualità

Il raggiungimento di una finitura superficiale ottimale nello stampaggio a iniezione di materie plastiche non è un processo in un'unica fase, ma il risultato di sforzi sincronizzati in tre ambiti principali:

- Padronanza dei materiali: Il choice between resine amorfe ( computer, PMMA, ABS ) per una brillantezza superiore e le sfide intrinseche di resine semicristalline ( PP, PE ) è fondamentale. Garantire sempre un'adeguata asciugatura e preparazione del materiale.

- Precisione degli utensili: Il mold dictates the maximum achievable finish. Investing in appropriate lucidatura degli stampi (ad uno specifico R a valore o Grado SPI ) o applicando l'alta precisione testurizzazione superficiale (chimico o laser) è essenziale. Giusto ventilazione e uniform progettazione del canale di raffreddamento non sono negoziabili per prevenire difetti.

- Ottimizzazione del processo: Il final finish is tuned by parametri di elaborazione . Alto temperatura dello stampo e controlled velocità/pressione di iniezione sono le leve primarie utilizzate per eliminare difetti come segni di affondamento , linee di saldatura , e segni di flusso . Utilizzare metodi sistematici di risoluzione dei problemi come DOE per bloccare i parametri ottimali.

I progetti di maggior successo riconoscono che la qualità della superficie è una funzione dell’intero sistema – materiale, stampo e macchina – che lavora in armonia.

9.2. Il futuro della finitura superficiale nello stampaggio a iniezione di materie plastiche

L’industria si sta muovendo verso soluzioni intelligenti e integrate:

- Superfici funzionali: Il emerging trends of micro e nano texturizzazione trasformerà le superfici plastiche in interfacce funzionali che respingono l'acqua, combattono i germi o manipolano la luce, rendendo la finitura superficiale una componente attiva del prodotto.

- Elaborazione intelligente: Tecnologie avanzate come Ciclo rapido della temperatura (RTC) e closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Resilienza dei materiali: Il implementation of polimeri autoriparanti cambierà radicalmente il modo in cui viene vista la durabilità, garantendo che la qualità estetica venga mantenuta per molto tempo dopo che la parte lascia lo stampo.

Rimanendo al passo con questi sviluppi e mantenendo un rigoroso controllo del processo, i produttori possono fornire costantemente componenti in plastica con una qualità di finitura superficiale di livello mondiale.

Questa guida completa descrive in dettaglio come ottenere una finitura superficiale ottimale nello stampaggio a iniezione di materie plastiche bilanciando la selezione dei materiali, la progettazione dello stampo e i parametri di lavorazione. Definisce metriche chiave come R a valori e la scala di finitura SPI, quindi esplora tecniche come la lucidatura dello stampo, la testurizzazione laser e il controllo avanzato della temperatura dello stampo. Infine, l'articolo fornisce soluzioni sistematiche per difetti comuni come segni di avvallamento e linee di saldatura, concludendo con uno sguardo alle tendenze future, tra cui la nano texturizzazione e i polimeri autoriparanti.