Introduzione

Stampaggio ad iniezione del nylon: una guida completa

Lo stampaggio a iniezione è il singolo più processo impotante e ampiamente utilizzaa per la produzione in serie di parti in plastica. Questa tecnica di produzione prevede l'iniezione di materiale fuso nella cavità dello stampo, dove si raffredda e si solidifica nella forma finale desiderata. Il processo è responsabile della creazione di qualsiasi cosa, dai comuni beni domestici e sofisticate apparecchiature mediche ai componenti automobilistici critici.

Sebbene la tecnica in sé sia versatile, il suo successo dipende dalle proprietà del materiale utilizzato. Entra Nylon , noto anche chimicamente come Poliammide (PA) .

Il nylon è un materiale termoplastico ad alte prestazioni, il che significa che può essere fuso e riformato ripetutamente senza una significativa degradazione chimica. Fin dalla sua invenzione, è diventato uno dei tecnopolimeri più popolari e importanti al mondo.

Perché il nylon è una scelta popolare per lo stampaggio a iniezione

La popolarità del nylon nello stampaggio a iniezione è radicata nel suo equilibrio unico di proprietà che spesso non sono disponibili in altre plastiche a basso costo:

-

Proprietà meccaniche eccezionali: Il nylon offre una combinazione di alta forza, rigidità e tenacità , rendendolo ideale per parti sottoposte a carichi e sollecitazioni elevate.

-

Resistenza all'usura superiore: Possiede un valore intrinsecamente basso coefficiente di attrito , rendendolo il materiale preferito per le parti che comportano movimento o scorrimento contro altre superfici, come ingranaggi e cuscinetti.

-

Stabilità termica: Può resistere temperature di esercizio più elevate rispetto a molti altri materiali termoplastici comuni, fondamentali per le applicazioni nei vani motore o nei componenti elettrici.

-

Resistenza chimica: Offre una buona resistenza a molti oli, carburanti e solventi.

La capacità di trasformare rapidamente i pellet di poliammide grezza in parti complesse, durevoli e progettate con precisione rende possibile l'innovazione stampaggio ad iniezione di nylon un processo indispensabile in numerosi settori ad alta domea.

Cos'è lo stampaggio ad iniezione di nylon?

Definizione e processo centrale

Stampaggio ad iniezione in nylon è un processo di produzione ad alto volume utilizzato per creare parti tridimensionali complesse mediante iniezione di materiale fuso poliammide (nylon) in una cavità dello stampo. Essendo un materiale termoplastico, il nylon viene riscaldato finché non diventa liquido, forzato ad alta pressione in uno stampo chiuso, lasciato raffreddare e solidificare e infine espulso come parte finita.

Il processo è fondamentalmente simile allo stampaggio a iniezione di altre materie plastiche, ma richiede un'attenzione specifica alla temperatura, al controllo dell'umidità e alla pressione di iniezione a causa delle caratteristiche uniche del materiale del nylon (in particolare il suo alto punto di fusione e la natura igroscopica).

Passaggi chiave nello stampaggio a iniezione del nylon

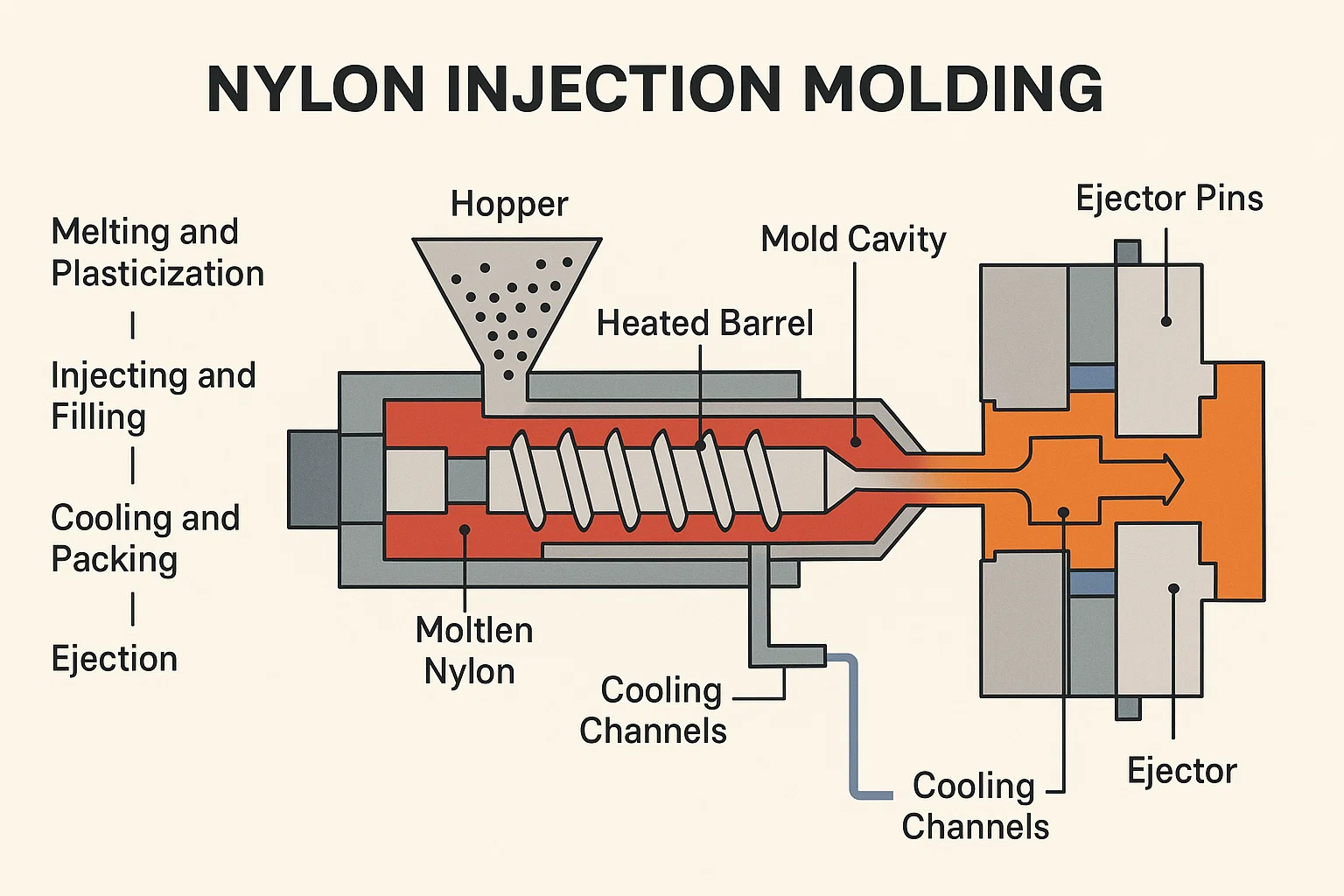

L’intero processo è ciclico e prevede quattro fasi principali:

1. Fusione e plastificazione

Il materiale di nylon grezzo (tipicamente sotto forma di pellet) viene alimentato da una tramoggia in un barile riscaldato. A vite alternativa all'interno della canna taglia e comprime il materiale. La combinazione del calore proveniente dai riscaldatori della canna e del calore da attrito derivante dal movimento della vite scioglie il nylon e lo sposta verso la parte anteriore della canna. Questo passaggio deve essere attentamente controllato per prevenire degrado termico del nylon, che può compromettere le proprietà meccaniche del pezzo finale.

2. Iniezione e riempimento

Una volta accumulato un "colpo" sufficiente di nylon fuso, la vite avanza rapidamente fungendo da stantuffo. Questa azione spinge il nylon fuso ad altissima pressione attraverso l'ugello, il canale di colata, i canali di scorrimento e gli ingressi, riempiendo infine la cavità dello stampo. Velocità di iniezione e pressione sono cruciali e devono essere ottimizzati per garantire che il nylon cristallino a parete sottile riempia tutte le sezioni senza causare difetti come colpi brevi or getto .

3. Raffreddamento e imballaggio

Dopo che la cavità dello stampo è stata riempita, un brief pressione di imballaggio (o di mantenimento). viene mantenuto per compensare il ritiro del materiale queo inizia a raffreddarsi e solidificarsi. Il nylon è una plastica semicristallina, il che significa che si restringe in modo significativo. Questa pressione di imballaggio è vitale per ridurre al minimo difetti come segni di affondamento e garantire la precisione dimensionale. L'acqua di raffreddamento che circola attraverso i canali nello stampo rimuove il calore, provocando la solidificazione della parte.

4. Eiezione

Una volta che la parte è sufficientemente rigida, lo stampo si apre e il perni di espulsione spingere la parte in nylon finita fuori dalla cavità. Poiché le parti in nylon possono essere relativamente resistenti anche quando sono calde, è appropriato angoli di sformo e le posizioni dei perni sono fondamentali per garantire un'espulsione regolare senza danneggiare la parte o lo stampo. Lo stampo poi si chiude, pronto per iniziare il ciclo successivo.

Tipi di materiali e compositi in nylon

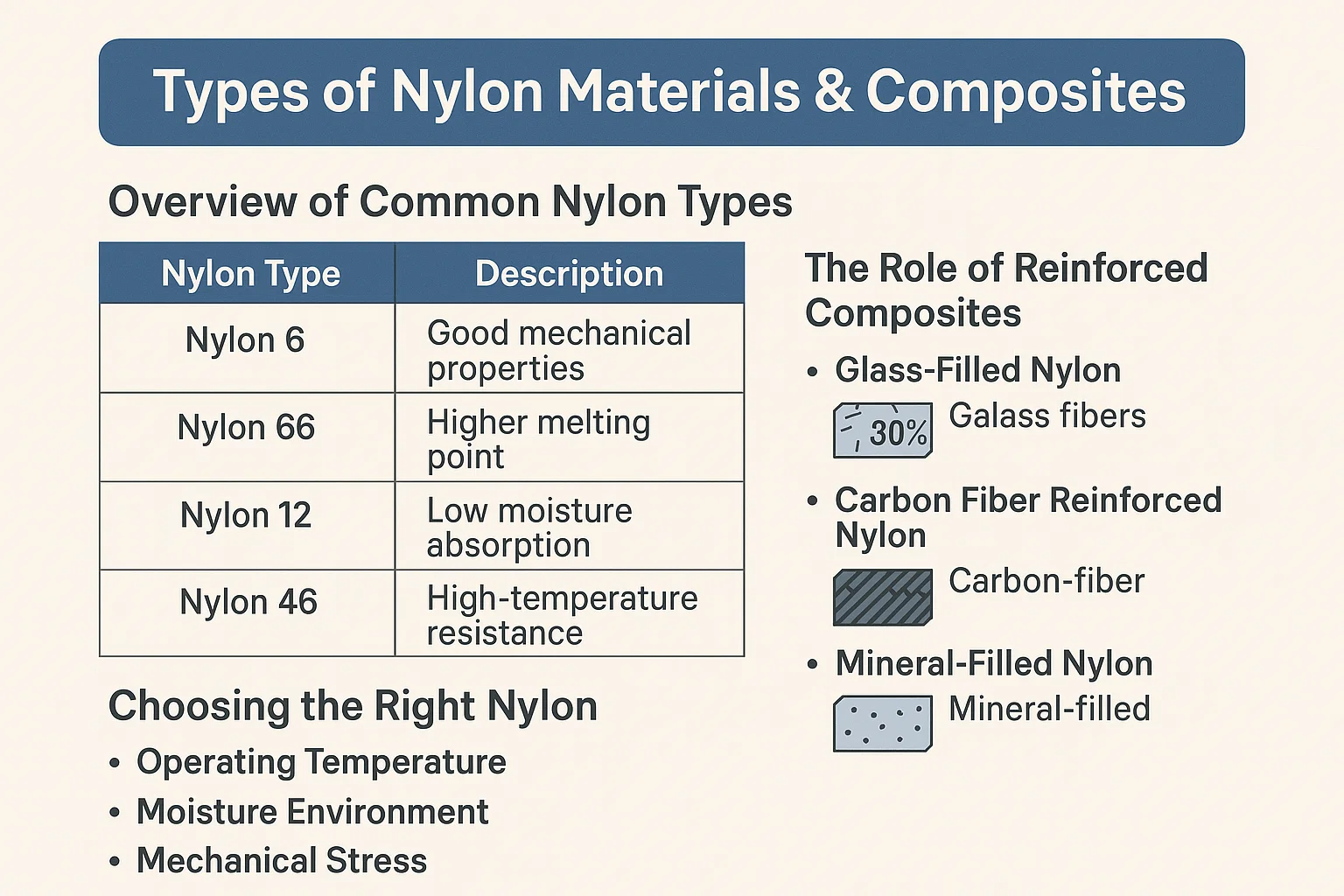

Anche se spesso chiamata semplicemente "nylon", la poliammide comprende una famiglia di materiali, ciascuno con una struttura chimica unica che ne determina le proprietà e l'idoneità per diverse applicazioni di stampaggio a iniezione. I due numeri che seguono "Nylon" (ad esempio, Nylon 6, Nylon66) si riferiscono al numero di atomi di carbonio nei monomeri di partenza.

Panoramica dei tipi di nylon comuni

| Tipo in nylon | Caratteristiche primarie | Applicazioni chiave |

| Nylon 6 (PA6) | Buon equilibrio tra resistenza meccanica, rigidità e resistenza agli urti; più facile da lavorare rispetto al PA66. Maggiore assorbimento di umidità rispetto al PA66. | Finiture automobilistiche, parti di elettrodomestici, ingranaggi, cuscinetti, alloggiamenti di utensili elettrici. |

| Nylon 66 (PA66) | Temperatura di fusione più elevata, resistenza termica e chimica superiore e migliori proprietà all'usura rispetto al PA6; maggiori costi di lavorazione. | Coperchi motore, serbatoi finali di radiatori, connettori elettrici, componenti strutturali ad alta temperatura. |

| Nylon12 (PA12) | Densità più bassa e assorbimento di umidità più basso tra i nylon comuni; eccellente resistenza chimica e stabilità dimensionale. | Tubazioni del carburante, tubazioni dei freni ad aria compressa, componenti precisi che richiedono un'eccellente stabilità dimensionale. |

Il ruolo dei compositi rinforzati

Per le applicazioni che richiedono resistenza, rigidità o prestazioni termiche ancora maggiori, il nylon viene spesso addizionato con riempitivi rinforzanti.

-

Nylon caricato a vetro: Il composto più comune prevede l'aggiunta fibre di vetro (ad esempio, Nylon 6 GF30, ovvero Nylon 6 con il 30% di fibra di vetro). Ciò aumenta drasticamente il materiale resistenza alla trazione, rigidità (modulo) e temperatura di deflessione termica . Tuttavia, aumenta anche il ritiro del materiale, che può portare a un aumento deformazione e richiede un'attenta progettazione dello stampo.

-

Nylon rinforzato con fibra di carbonio: Utilizzato quando la massima rigidità, resistenza e peso ridotto sono fondamentali. Fibra di carbonio fornisce proprietà meccaniche superiori ma ha un costo del materiale più elevato.

-

Nylon riempito di minerali: Utilizzato per migliorare la stabilità dimensionale, ridurre il ritiro e ottenere finiture superficiali più lisce, anche se solitamente con un compromesso in termini di resistenza agli urti.

Scegliere il nylon giusto

La scelta del nylon appropriato comporta un attento compromesso tra le proprietà dei materiali concorrenti e il costo:

-

Temperatura operativa: Se la parte è vicina a una fonte di calore, il punto di fusione più alto sarà Nylon 66 o a composito caricato con vetro è spesso richiesto.

-

Ambiente di umidità: Per le parti che funzioneranno in condizioni di elevata umidità o sott'acqua, Nylon 12 offre il meglio stabilità dimensionale grazie al suo basso assorbimento d'acqua.

-

Quindillecitazione meccanica: Le parti sottoposte a carico costante o ad alto impatto generalmente richiedono un grado altamente cristallino o a pieno di vetro versione di Nylon 6 o 66 .

Vantaggi dell'utilizzo del nylon nello stampaggio a iniezione

Il successo del nylon come materiale plastico tecnico è dovuto alla sua straordinaria combinazione di proprietà meccaniche, termiche e chimiche, che offre vantaggi distinti rispetto alle plastiche di base e persino ad alcuni metalli.

1. Elevata resistenza e rigidità

I gradi di nylon (in particolare PA66 e compositi caricati di vetro) si dimostrano eccellenti resistenza alla trazione e modulo di elasticità (rigidità). Ciò li rende ideali per componenti strutturali che devono sopportare carichi significativi senza deformarsi, come staffe, leve e alloggiamenti di macchine.

2. Eccellente resistenza all'usura e all'abrasione

Il nylon possiede un valore intrinsecamente basso coefficiente di attrito e high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

Applicazione chiave: Il nylon è spesso utilizzato per parti autolubrificanti come ingranaggi, cuscinetti e boccole , riducendo la necessità di lubrificanti esterni.

3. Buona resistenza chimica

Le poliammidi offrono una forte resistenza a un'ampia gamma di prodotti chimici organici, tra cui:

-

Oli e grassi: Fondamentale per componenti di macchinari automobilistici e industriali.

-

Combustibili: Rendendolo adatto per le parti del sistema di alimentazione.

-

Solventi: Fornire resistenza in ambienti operativi o di pulizia difficili.

4. Elevata resistenza al calore

Rispetto a molti materiali termoplastici comuni come il polietilene (PE) o il polipropilene (PP), il nylon può resistere temperature di esercizio significativamente più elevate . Ciò è vero soprattutto per il Nylon 66, e ancor di più quando rinforzato con fibra di vetro, che ne aumenta drasticamente la Temperatura di deflessione termica (HDT) . Questa stabilità termica ne consente l'utilizzo in applicazioni impegnative come le parti automobilistiche sotto il cofano.

5. Resistenza alla fatica e agli urti

Il nylon ha un'eccellente resistenza a stanchezza , ovvero può sopportare ripetuti cicli di sollecitazione (carico e scarico) senza rompersi. Inoltre, molti gradi di nylon, in particolare quelli non caricati, si mantengono buoni resistenza agli urti anche a temperature più basse, garantendo resistenza agli urti improvvisi.

6. Buone proprietà di isolamento elettrico

Il nylon è un efficace isolante elettrico. È alto rigidità dielettrica e resistance to tracking make it a common choice for:

-

Connettori elettrici: Garantire che la corrente scorra in modo corretto e sicuro.

-

Alloggiamenti e isolanti: Protezione dei dispositivi elettronici sensibili.

Svantaggi dell'utilizzo del nylon nello stampaggio a iniezione

Nonostante i suoi numerosi vantaggi come materiale plastico tecnico ad alte prestazioni, il nylon presenta sfide specifiche relative ai materiali e alla lavorazione che devono essere gestite per garantire il successo dello stampaggio a iniezione.

1. Elevato assorbimento di umidità (natura igroscopica)

La sfida più significativa con il nylon è la sua natura igroscopica —assorbe facilmente l'umidità dall'ambiente circostante.

-

Impatto sul materiale: Prima dello stampaggio si verifica un'eccessiva umidità idrolisi durante il processo di fusione ad alta temperatura. Questa reazione rompe le catene polimeriche, determinando una grave perdita di peso molecolare e, quindi, una drastica riduzione della resistenza meccanica e della resistenza agli urti della parte finale (spesso manifestandosi come fragilità).

-

Soluzione: Il nylon deve essere accuratamente essiccato a un contenuto di umidità molto basso (tipicamente inferiore allo 0,1% per PA66) immediatamente prima della lavorazione.

2. Instabilità dimensionale dovuta all'umidità

Dopo lo stampaggio, le parti in nylon assorbiranno l'umidità fino a raggiungere l'equilibrio con l'ambiente circostante. Questo assorbimento di umidità fa sì che il materiale si sfaldi gonfiarsi , portando a significativi cambiamenti dimensionali .

-

Considerazione sulla progettazione: I progettisti devono tenere conto della differenza di dimensioni tra la parte asciutta, come stampata e la parte stabilizzata e condizionata, soprattutto per i componenti che richiedono elevata precisione.

3. Potenziale di idrolisi e degradazione

Come accennato, se durante la fusione è presente umidità, il materiale si degrada. Anche se adeguatamente asciugato, il nylon ha un finestra di elaborazione relativamente stretta rispetto ad altri materiali termoplastici. Possono verificarsi surriscaldamenti o tempi di permanenza eccessivi nella botte degrado termico , portando a:

-

Scolorimento (spesso ingiallito).

-

Proprietà meccaniche ridotte .

-

Il rilascio di gas di ammoniaca corrosivo.

4. Elevato ritiro del materiale

Il nylon è un polimero semicristallino, il che significa che la sua struttura interna cambia in modo significativo durante il raffreddamento. Ciò porta a un relativamente ritiro volumetrico elevato e anisotropo (irregolare). (spesso dall'1% al 2%).

-

Conseguenza: Un restringimento elevato aumenta il rischio di deformazione e makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. Costo più elevato

Rispetto ai materiali termoplastici di base come il polipropilene (PP) o il polietilene (PE), i gradi di nylon sono generalmente più costoso . Il costo è giustificato dalle prestazioni superiori, ma è un fattore che ne limita l'utilizzo alle applicazioni ingegneristiche dove la sua robustezza e resistenza al calore sono strettamente richieste.

Considerazioni sulla progettazione per lo stampaggio a iniezione del nylon

La progettazione efficace delle parti non è negoziabile quando si lavora con materiali cristallini come il nylon. I progettisti devono dare priorità all'uniformità e alle transizioni fluide per gestire l'elevato ritiro del materiale, ridurre al minimo le sollecitazioni interne e garantire una lavorazione efficiente.

1. Linee guida sullo spessore delle pareti

-

L’uniformità è fondamentale: La regola più importante è mantenere a spessore della parete uniforme in tutta la parte. Poiché il nylon si restringe in modo significativo durante il raffreddamento, le variazioni di spessore porteranno a velocità di raffreddamento variabili, che ne sono il principale fattore stress interno e deformazione .

-

Spessore ottimale: Mentre le linee guida specifiche variano in base al grado, gli spessori tipici delle pareti variano da Da 0,040 a 0,150 pollici (da 1,0 a 3,8 mm) . Muri più spessi dovrebbero essere evitati o eliminati per mantenere l'uniformità.

2. Design della nervatura per una maggiore resistenza

Le nervature sono essenziali per aggiungere resistenza e rigidità senza aumentare drasticamente lo spessore della parete.

-

Spessore della costola: Lo spessore di una nervatura dovrebbe essere compreso tra 50% e 60% dello spessore nominale della parete che supporta. Rendere la nervatura troppo spessa rischia di creare un segno del lavandino sulla superficie opposta.

-

Altezza della costola: L'altezza della nervatura non dovrebbe generalmente essere superiore a tre volte lo spessore nominale della parete.

3. Angoli di sformo per una facile espulsione

Poiché le parti in nylon sono rigide e vengono espulse mentre sono ancora calde, è necessario uno sformo (rastremazione) sufficiente per garantire che si stacchino uniformemente dallo stampo senza graffi o deformazioni.

-

Pescaggio minimo: Obiettivo per una bozza minima di da 0,5° a 1,0° per lato. Per imbutimenti profondi o superfici strutturate, aumentare l'angolo di sformo a 2° o più .

4. Posizione e progettazione del cancello

Il punto di ingresso è il punto di ingresso della plastica fusa e il suo posizionamento influisce in modo significativo sulla qualità della parte, soprattutto per un materiale ad alto restringimento come il nylon.

-

Riduci al minimo le linee di maglia: Individuare i cancelli per spingere insieme il fronte di fusione in aree non critiche, come la saldatura o linea di maglia creato quando due fronti di fusione si incontrano avrà una resistenza ridotta.

-

Dimensione del cancello: Il cancello dovrebbe essere sufficientemente grande da consentire un passaggio sufficiente pressione di imballaggio da trasmettere nella cavità, essenziale per minimizzare segni di affondamento e controlling shrinkage.

-

Controllo della deformazione: Cancello vicino ad aree con caratteristiche pesanti o sezioni larghe e piatte per garantire che venga applicata la pressione di imballaggio necessaria laddove è più probabile che il restringimento causi deformazioni.

5. Evitare le concentrazioni di stress

-

Raggi d'angolo: Evitare angoli interni taglienti. Gli angoli acuti di 90° creano punti di concentrazione delle sollecitazioni in cui è molto probabile che la parte si rompa o ceda sotto carico.

-

Raggio consigliato: Tutti gli angoli interni dovrebbero avere un raggio di almeno 50% dello spessore della parete adiacente (R ≥ 0,5T) .

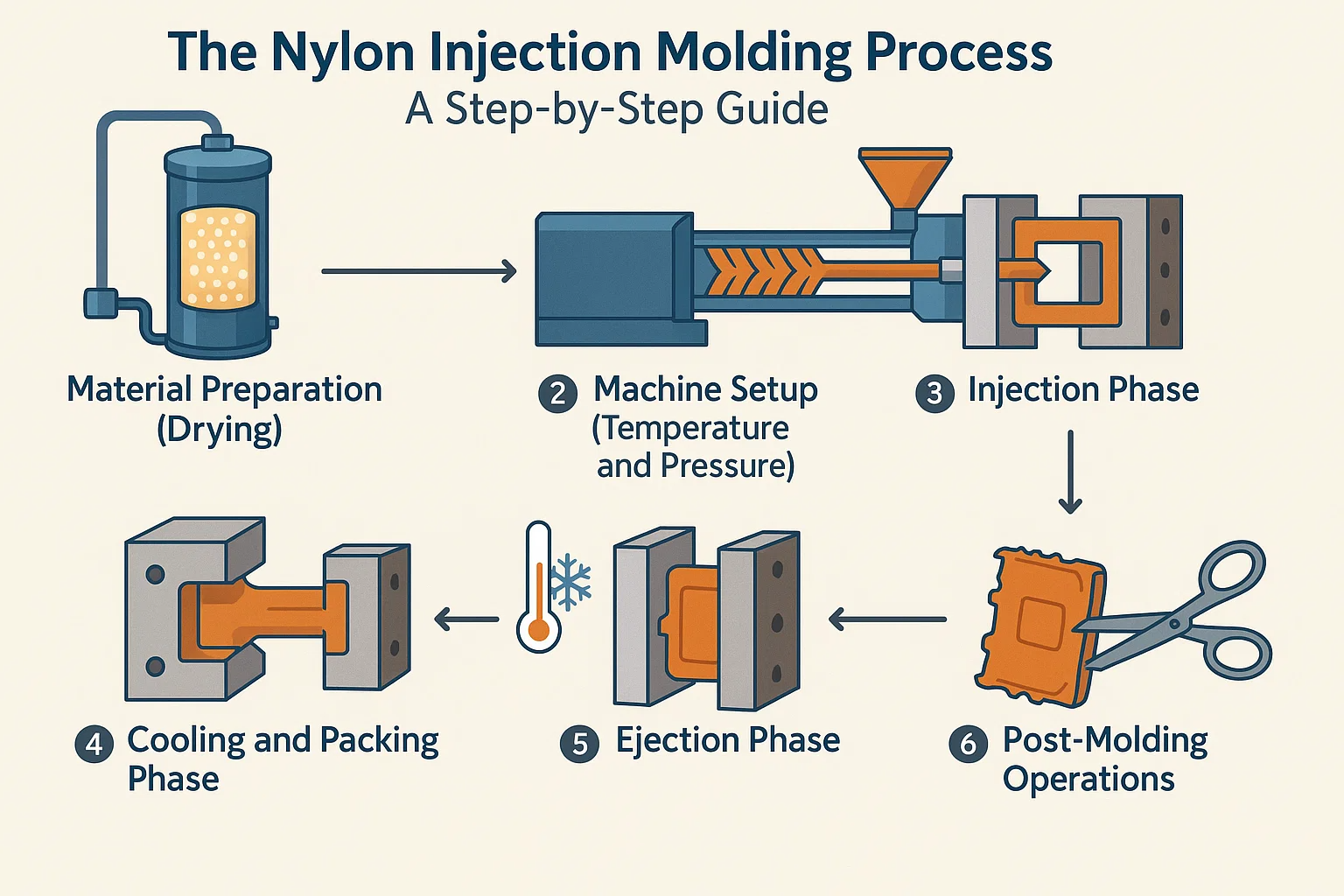

Il processo di stampaggio a iniezione del nylon: una guida passo passo

Il successo dello stampaggio del nylon richiede un'attenzione meticolosa ai parametri del processo, principalmente guidata dalla sua sensibilità all'umidità e dalla sua natura semicristallina.

1. Preparazione del materiale (essiccazione)

Questo è probabilmente il passaggio più critico. A causa del nylon natura igroscopica , l'umidità assorbita dall'aria deve essere rimossa prima della fusione. Se non essiccato, l'umidità provoca il degrado del materiale idrolisi durante la lavorazione, con conseguenti parti deboli e fragili.

-

Requisito: Il nylon deve essere asciugato in a essiccatore essiccante o forno sottovuoto fino ad un livello di umidità residua di meno dello 0,1% (spesso inferiore per PA66).

-

Procedura: L'asciugatura richiede in genere 4-6 ore a temperature comprese tra 80°C e 110°C (176°F e 230°F) , a seconda del tipo specifico di nylon e del contenuto di riempitivo.

2. Configurazione della macchina (temperatura e pressione)

Il nylon richiede temperature di lavorazione elevate a causa del suo elevato punto di fusione.

-

Temperatura di fusione: Il profilo della temperatura del cilindro è impostato per raggiungere una temperatura di fusione che garantisca che il nylon sia completamente fuso ma previene la degradazione termica. Le temperature tipiche di fusione variano da Da 230°C a 300°C (da 446°F a 572°F) .

-

Temperatura dello stampo: A temperatura elevata dello stampo è essenziale per il nylon (spesso tra 80°C e 120°C / 176°F e 248°F ). Uno stampo più caldo aiuta a mantenere la fluidità della fusione, facilita la cristallizzazione completa, riduce le tensioni interne e minimizza deformazione .

-

Contropressione: Viene generalmente utilizzata una contropressione da bassa a moderata per garantire una buona omogeneizzazione della fusione senza creare eccessivo calore di taglio, che potrebbe causare degradazione.

3. Fase di iniezione

Il nylon fuso viene iniettato nella cavità dello stampo.

-

Velocità dell'iniezione: A velocità di iniezione elevata spesso si preferisce riempire rapidamente la cavità dello stampo mentre il nylon fuso è ancora caldo e fluido. Questo è fondamentale per prevenire colpi brevi e minimizing the formation of prominent linea di maglias (linee di saldatura).

-

Pressione di iniezione: Solitamente sono necessarie pressioni di iniezione elevate per superare la viscosità del nylon e garantire un imballaggio denso.

4. Fase di raffreddamento e confezionamento

Quando il nylon si raffredda, si restringe notevolmente.

-

Pressione di imballaggio (mantenimento): La pressione viene mantenuta immediatamente dopo l'iniezione (il fase di imballaggio ) per forzare più materiale nella cavità per compensare il ritiro volumetrico. Questa pressione è fondamentale per prevenire segni di affondamento in sezioni spesse e garantendo la precisione dimensionale.

-

Tempo di raffreddamento: Il raffreddamento deve essere sufficiente per consentire alla struttura cristallina di svilupparsi completamente e garantire che la parte sia sufficientemente rigida per l'espulsione senza deformazioni.

5. Fase di espulsione

Una volta raffreddato, lo stampo si apre e il sistema di espulsione rimuove il pezzo.

-

Manipolazione: Le parti vengono espulse mentre lo stampo è ancora caldo. Giusto angoli di sformo e well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. Operazioni Post-Stampaggio

-

Rifilatura/Sbavatura: Rimozione dei residui del cancello, delle guide e di eventuali bave.

-

Condizionamento (facoltativo ma comune): Poiché la parte è asciutta e dimensionalmente stabile come modellato ma fragile, lo è spesso condizionato immergendolo in acqua tiepida o esponendolo a un ambiente con umidità controllata. Ciò consente alla parte di assorbire l'umidità, ripristinando la tenacità, la flessibilità e la resistenza agli urti previste.

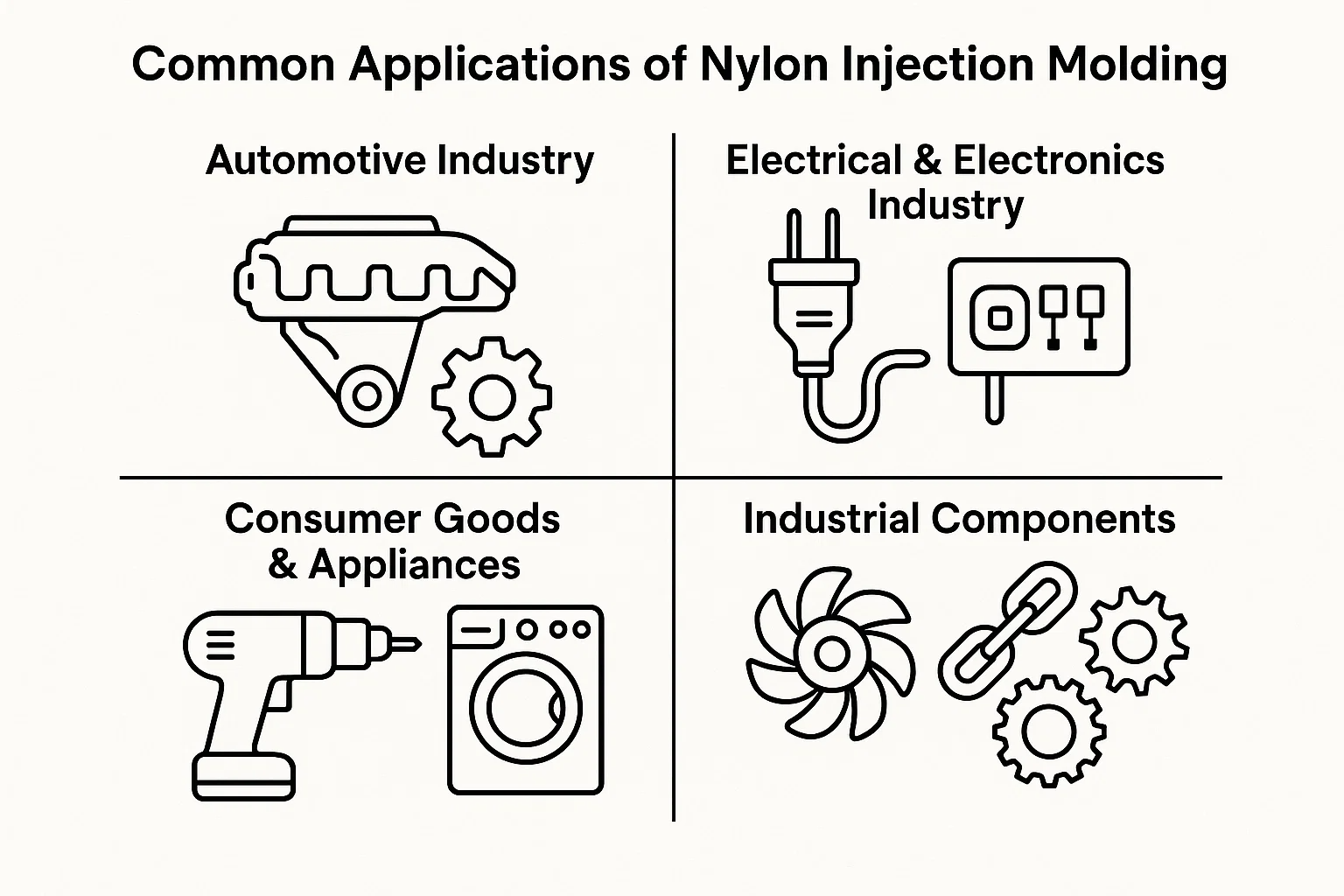

Applicazioni comuni dello stampaggio a iniezione di nylon

La combinazione unica di elevata resistenza, resistenza al calore ed eccellenti proprietà di usura del nylon lo rende la scelta preferita per sostituire il metallo in molte applicazioni impegnative in vari settori.

1. Industria automobilistica

Il settore automobilistico è uno dei maggiori consumatori di nylon stampato a iniezione, in particolare dei gradi rinforzati (PA6 e PA66 caricati con vetro), dove le prestazioni in ambienti ad alto calore sono essenziali.

-

Componenti sotto il cofano: Coperchi del motore, collettori di aspirazione, componenti del sistema di raffreddamento (serbatoi del radiatore) e alloggiamenti del filtro dell'olio.

-

Parti meccaniche: Ingranaggi, cuscinetti, rondelle reggispinta e boccole che richiedono basso attrito ed elevata durata.

-

Sicurezza e Struttura: Contenitori airbag e varie staffe e clip strutturali.

2. Industria elettrica ed elettronica

Grazie alla sua elevata rigidità dielettrica e resistenza al calore, il nylon è ideale per componenti che gestiscono energia o richiedono proprietà resistenti al fuoco.

-

Connettori e alloggiamenti: Spine elettriche, morsettiere, alloggiamenti di utensili elettrici e componenti di interruttori automatici.

-

Isolanti: Distanziatori, distanziatori e varie barriere isolanti.

3. Beni di consumo ed elettrodomestici

Il nylon viene utilizzato laddove sono richiesti durabilità, estetica elegante e resistenza all'usura negli oggetti di uso quotidiano.

-

Utensili elettrici: Alloggiamenti e parti mobili interne per trapani, levigatrici e seghe.

-

Elettrodomestici: Ingranaggi, camme e parti strutturali per lavatrici, aspirapolvere ed elettrodomestici da cucina.

-

Attrezzatura sportiva: Attacchi da sci, componenti da ciclismo e fibbie durevoli.

4. Componenti industriali

L'eccellente resistenza chimica e all'usura del nylon lo rende fondamentale per la movimentazione dei fluidi e i macchinari pesanti.

-

Sistemi fluidi: Parti di pompe, corpi valvola, giranti e giunti idraulici grazie alla resistenza a oli e sostanze chimiche.

-

Macchinari: Rulli, guide catena, ruote dentate e piastre antiusura.

5. Dispositivi Medici

Il nylon 6 e il nylon 66, gradi particolarmente specializzati e biocompatibili, vengono utilizzati per componenti che richiedono sterilizzazione e funzione meccanica precisa.

-

Strumenti chirurgici: Maniglie, morsetti e componenti non impiantabili.

-

Attrezzatura diagnostica: Alloggiamenti e parti meccaniche.

Risoluzione dei problemi comuni di stampaggio a iniezione del nylon

Anche con una progettazione e una configurazione della macchina ottimali, possono sorgere problemi. Una risoluzione efficace dei problemi delle parti in nylon richiede la comprensione di come l'elevato ritiro, la cristallinità e la sensibilità all'umidità del materiale si manifestano come difetti.

1. Deformazione (deformazione)

Deformazione è la distorsione o torsione della parte dopo il raffreddamento ed è il problema più comune con i materiali semicristallini come il nylon.

-

Cause:

-

Raffreddamento non uniforme: La causa principale; spesso a causa dello spessore delle pareti non uniforme o del raffreddamento insufficiente in aree specifiche dello stampo.

-

Ritiro anisotropo: Ritiro elevato e direzionale, soprattutto con materiali caricati di vetro.

-

Bassa temperatura dello stampo: Uno stampo troppo freddo impedisce una cristallizzazione uniforme.

-

-

Soluzioni:

-

Aumentare la temperatura dello stampo: Uno stampo più caldo (vicino a 100 °C) garantisce un raffreddamento e una crescita dei cristalli più lenti e uniformi.

-

Ottimizza la posizione del cancello: Posizionare la porta per bilanciare il flusso di fusione e controllare la direzione del ritiro.

-

Revisione del progetto: Garantire spessore della parete è il più uniforme possibile.

2. Segni di affondamento (depressioni)

Segni di lavandino sono depressioni localizzate sulla superficie di una parte, che tipicamente si verificano di fronte a sezioni spesse, nervature o sporgenze.

-

Cause:

-

Pressione di imballaggio insufficiente: Durante la fase di imballaggio non viene inserito abbastanza materiale per compensare il ritiro interno.

-

Spessore della parete troppo alto: Il nucleo di una sezione spessa impiega troppo tempo per raffreddarsi e si restringe internamente.

-

-

Soluzioni:

-

Aumentare la pressione e il tempo di imballaggio: Mantenere una pressione di mantenimento elevata più a lungo per alimentare il materiale nel nucleo termoretraibile.

-

Aumenta la dimensione del cancello: Un cancello più grande consente di trasferire efficacemente la pressione di impaccamento.

-

Riprogettazione: Ridurre lo spessore della sezione problematica o svuotarla.

-

3. Linee di unione (linee di saldatura)

Linee lavorate a maglia (o linee di saldatura) compaiono dove convergono due fronti di fusione, spesso attorno a fori o inserti. Per il nylon, queste linee sono punti deboli.

-

Cause:

-

Bassa temperatura di fusione/lenta velocità: Il nylon si raffredda troppo prima che i fronti di fusione si incontrino, impedendo una corretta fusione.

-

-

Soluzioni:

-

Aumentare la temperatura di fusione: Garantire the nylon is hot enough for better molecular mixing upon meeting.

-

Aumentare la velocità di iniezione: Riempire la cavità più velocemente per mantenere caldo il fronte fuso.

-

Riprogettazione: Regolare posizione del cancello per spostare la linea di giunzione in un'area strutturalmente meno critica o nascosta.

-

4. Scatti brevi (riempimento incompleto)

A tiro corto è il mancato riempimento completo della cavità dello stampo, lasciando spazi vuoti.

-

Cause:

-

Bassa temperatura di fusione: Il nylon è troppo viscoso per scorrere completamente.

-

Pressione/velocità di iniezione insufficienti: Forza o velocità insufficienti per spingere il materiale fino all'estremità della cavità.

-

-

Soluzioni:

-

Aumentare la temperatura di fusione e la velocità di iniezione.

-

Sfiatare lo stampo: Garantire air can escape the cavity, especially in deep pockets.

-

5. Getto (sentiero simile a un verme)

Jetting si verifica quando il nylon fuso viene spruzzato rapidamente nella cavità attraverso un piccolo cancello, facendolo arricciare come un flusso anziché fuoriuscire a ventaglio in modo fluido.

-

Cause:

-

Velocità di iniezione eccessiva attraverso una piccola apertura del cancello.

-

Design scadente del cancello: Il cancello mira direttamente in un'ampia area aperta.

-

-

Soluzioni:

-

Ridurre la velocità di iniezione all'inizio del riempimento (profilo di velocità).

-

Aumenta la dimensione del cancello.

-

Riprogettazione della posizione del cancello: Dirigere il getto contro un perno, un'anima o una parete dello stampo per forzare la dissipazione immediata del flusso.

-

6. Degradazione (fragilità/ingiallimento)

Degrado è la decomposizione chimica del polimero, con conseguente perdita di proprietà.

-

Cause:

-

Umidità (idrolisi): Causa più comune; asciugatura del materiale insufficiente.

-

Temperatura di fusione eccessiva: Temperature troppo elevate per il tipo di nylon specifico.

-

Tempo di permanenza lungo: Il nylon rimane nella canna calda troppo a lungo (ad esempio, piccoli colpi su una grande macchina).

-

-

Soluzioni:

-

Garantire Proper Drying: Ricontrollare il contenuto di umidità e il funzionamento dell'asciugatrice.

-

Ridurre la temperatura di fusione o il tempo di ciclo.

-

Usa la macchina giusta: Selezionare una macchina per lo stampaggio in cui la dimensione dei pallini sia pari al 40%-80% della capacità della canna.

-

-

-

Migliori pratiche per lo stampaggio a iniezione del nylon

Stampare con successo il nylon richiede costantemente il rispetto di protocolli rigorosi che ne mitigano le sfide fondamentali, principalmente l’umidità e l’elevato restringimento. L'implementazione di queste migliori pratiche garantisce qualità, durata e tempi di ciclo ottimali.

1. Movimentazione e stoccaggio adeguati dei materiali

-

Asciugatura obbligatoria: Presupporre sempre che il materiale in nylon richieda l'asciugatura. Utilizzare un essiccatore essiccante per ridurre il contenuto di umidità al di sotto del limite specificato dal produttore (tipicamente <= 0,1\% ) immediatamente prima dell'uso.

-

Alimentazione a circuito chiuso: Idealmente, utilizzare a sistema a circuito chiuso per alimentare il materiale direttamente dall'essiccatoio alla tramoggia della macchina per evitare il riassorbimento dell'umidità ambientale durante il trasporto.

-

Stoccaggio: Conservare sacchetti o contenitori di nylon non sigillati in a ambiente asciutto e climatizzato oppure richiuderli immediatamente dopo l'apertura.

2. Ottimizzazione dei parametri di processo

-

Alta temperatura dello stampo: Utilizzare una temperatura dello stampo elevata (spesso 80 °C to 120 °C ) per promuovere un'offerta completa e uniforme cristallizzazione . Ciò riduce le tensioni interne, minimizza la deformazione e migliora le proprietà meccaniche della parte finale.

-

Iniezione veloce/Velocità controllata: Usa un relativamente velocità di iniezione elevata per garantire che il fronte fuso rimanga caldo e si fonda bene (riducendo la debolezza della linea di saldatura). Tuttavia, utilizzare il profilo di velocità per iniziare più lentamente ed evitare getto al cancello.

-

Pressione di imballaggio adeguata: Impiegare abbastanza pressione di mantenimento/impaccamento e time to compensate for nylon's high volumetric shrinkage and minimize segni di affondamento .

3. Manutenzione degli stampi e gestione dei cancelli

-

Controllo delle vestigia dei cancelli: Garantire una separazione pulita dei cancelli per ridurre al minimo le operazioni di rifilatura secondarie, che possono danneggiare la parte.

-

Pulizia regolare: Pulire regolarmente le prese d'aria dello stampo e la linea di giunzione. Giusto ventilazione è fondamentale per il riempimento rapido del nylon, consentendo all'aria di fuoriuscire e prevenendo la combustione (diesel) causata dal gas compresso.

4. Controllo Qualità e Post Stampaggio

-

Test di umidità: Implementare test di routine dell'umidità dei materiali (ad esempio, titolazione Karl Fischer o analizzatore di umidità) per verificare l'efficacia dell'asciugatura.

-

Condizionamento immediato: Pianifica per condizionamento post-stampaggio (ad esempio, bagno di acqua calda o camera umida) per le parti che richiedono la massima tenacità e resistenza agli urti, poiché le parti asciutte e stampate saranno più fragili.

-

Controlli dimensionali: Eseguire controlli di qualità dimensionale sulle parti dopo sono stati condizionati e stabilizzati, poiché le dimensioni cambieranno in modo significativo rispetto allo stato stampato.

So

Lo stampaggio a iniezione del nylon è un processo di produzione potente ed essenziale che garantisce risultati eccellenti ad alte prestazioni, durevole ed economico componenti nei settori più esigenti del mondo. Il suo profilo unico di elevata resistenza, eccellente resistenza all'usura e stabilità termica rende la poliammide indispensabile per sostituire materiali tradizionali come i metalli in ingranaggi, alloggiamenti e connettori.