Introduzione all'inserimento di sovraccarico

Nel vasto panorama della moderna produzione, la capacità di integrare materiali diversi in un unico componente ad alte prestazioni è un vantaggio critico. I metodi di assemblaggio tradizionali spesso coinvolgono più passaggi, dispositivi di fissaggio e adesivi, portando ad una maggiore complessità, costi più elevati e potenziali punti di fallimento. È qui che emerge l'inserimento di sovrastanto come soluzione trasformativa, offrendo un percorso aerodinamico ed efficiente per la creazione di parti sofisticate e multi-materiali.

Che tu sia un ingegnere che progetta la prossima generazione di dispositivi medici, un designer automobilistico che cerca estetica e funzionalità migliorate o uno sviluppatore di prodotti che mira a una maggiore durata nei beni di consumo, comprendere l'inserimento di sovraccarico è fondamentale.

Cosa è inserire il sovraccarico?

Al centro, Inserire il sovraccarico è un processo di stampaggio a iniezione specializzato in cui un componente preformato, noto come "inserto", viene posizionato in una cavità dello stampo e quindi viene iniettato un materiale termoplastico o termoset fuso. L'inserto diventa parte integrante del prodotto stampato finale, creando un'unica unità coesa con proprietà o funzionalità migliorate.

Pensalo come incorporare un materiale all'interno di un altro per ottenere un effetto sinergico. L'inserto, spesso realizzato in metallo, una diversa plastica, ceramica o addirittura elettronica, fornisce caratteristiche specifiche come resistenza, conducibilità elettrica o sensazione tattile, mentre il materiale sovraccarico offre in genere proprietà come ergonomia, capacità di tenuta, isolamento o estetica. Il risultato è un componente ibrido che sfrutta i migliori attributi di entrambi i materiali, spesso superando ciò che si potrebbe ottenere solo con entrambi i materiali.

Vantaggi dell'inserimento di sovraccarico

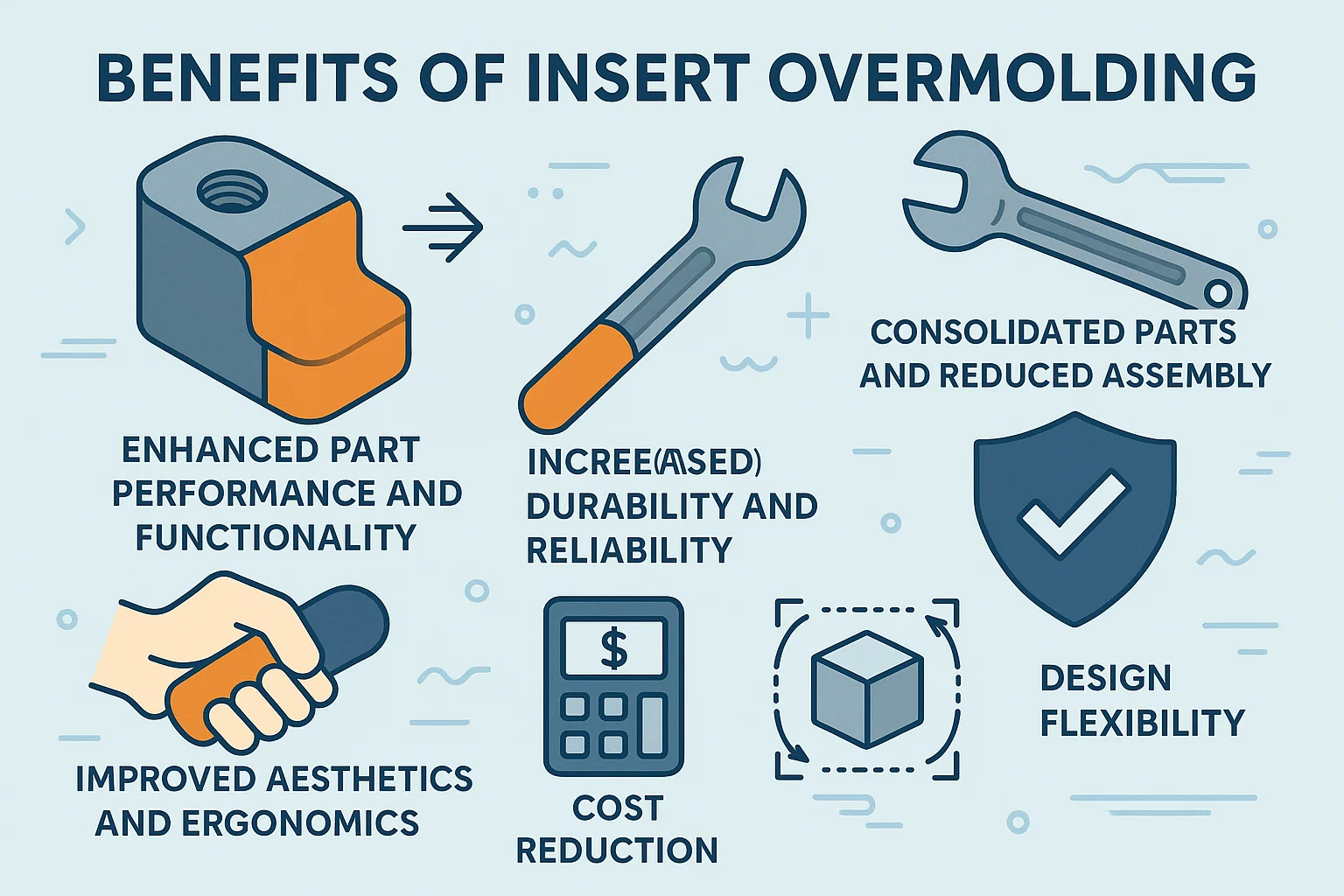

L'adozione strategica del sovraccarico di insert offre una moltitudine di vantaggi convincenti che guidano il suo uso diffuso in diverse industrie:

Prestazioni e funzionalità della parte migliorate: Combinando materiali con proprietà distinte (ad esempio metallo rigido per resistenza, plastica morbida per l'impugnatura), il sovraccoldo consente la creazione di parti con caratteristiche meccaniche, elettriche, termiche o estetiche superiori.

Parti consolidate e assemblaggio ridotto: Il sovraccumulo di elimina la necessità di passaggi di montaggio separati, dispositivi di fissaggio (viti, rivetti) o adesivi, semplificando significativamente i processi di produzione, riducendo i costi di manodopera e minimizzando l'inventario.

Estetica e ergonomia migliorate: Overmolds soft-touch può fornire impugnature comode, smorzamento delle vibrazioni e finiture attraenti, migliorando l'esperienza dell'utente e il fascino del prodotto. Anche le combinazioni di colori sono facilmente raggiungibili.

Aumento della durata e dell'affidabilità: Il legame intimo tra l'inserto e il materiale sovrastano spesso si traduce in una parte più robusta e affidabile, riducendo la probabilità di allentarsi, tintinnare o usura prematura rispetto ai componenti assemblati.

Riduzione dei costi: Mentre i costi iniziali di utensili possono essere più elevati, i risparmi a lungo termine da tempi di montaggio ridotti, meno componenti da gestire e ridurre i tassi di rottami spesso portano a significative efficienze complessive dei costi.

Flessibilità del design: Il sovraccarico autorizza i progettisti di creare geometrie complesse e integrare caratteristiche che sarebbero impegnative o impossibili con lo stampaggio a materiale singolo o l'assemblaggio tradizionale. Permette la creazione di sigilli ermetici, circuiti integrati e solide connessioni meccaniche.

Applicazioni di inserimento di sovraccarico

La versatilità del sovraccarico di inserimento lo ha reso un processo indispensabile praticamente in tutti i settori della moderna produzione. La sua capacità di creare componenti multifunzionali e ad alte prestazioni significa che si incontrano parti sovraccaricate in innumerevoli articoli di tutti i giorni. Mentre li esploreremo in modo più dettagliato in seguito, alcuni esempi di spicco includono:

Industria automobilistica: Manopole a cambio, componenti del rivestimento interno, alloggiamenti del sensore, cablaggi, elementi del volante e numerosi applicazioni sotto il cofano in cui gli inserti in metallo richiedono uno strato di plastica protettivo o isolante.

Dispositivi medici: Strumenti chirurgici, componenti delle apparecchiature diagnostiche, connettori per tubi medici e dispositivi indossabili che richiedono materiali biocompatibili combinati con strutture rigide.

Prodotti di consumo: Maniglie di spazzolino elettrico, impugnature per utensili elettrici, maniglie degli utensili da cucina, recinti di dispositivi elettronici (ad es. Remoti controlli, dispositivi per la casa intelligente) e prodotti per la cura della persona in cui si desiderano un touch morbido o una finitura estetica.

Componenti industriali: Guarnizioni e guarnizioni, giranti, staffe, manopole di controllo, connettori elettrici e componenti che richiedono isolamento di vibrazione o resistenza chimica in ambienti difficili.

Il processo di sovrastanto di inserimento

Comprendere i benefici teorici dell'inserimento di sovraccarico è una cosa; Comprendere i passaggi pratici coinvolti è un altro. Il processo, sebbene concettualmente semplice, richiede precisione, attrezzature specializzate e un'attenta considerazione di diverse variabili per ottenere risultati di successo e di alta qualità.

Guida passo-passo al processo di sovraccarico

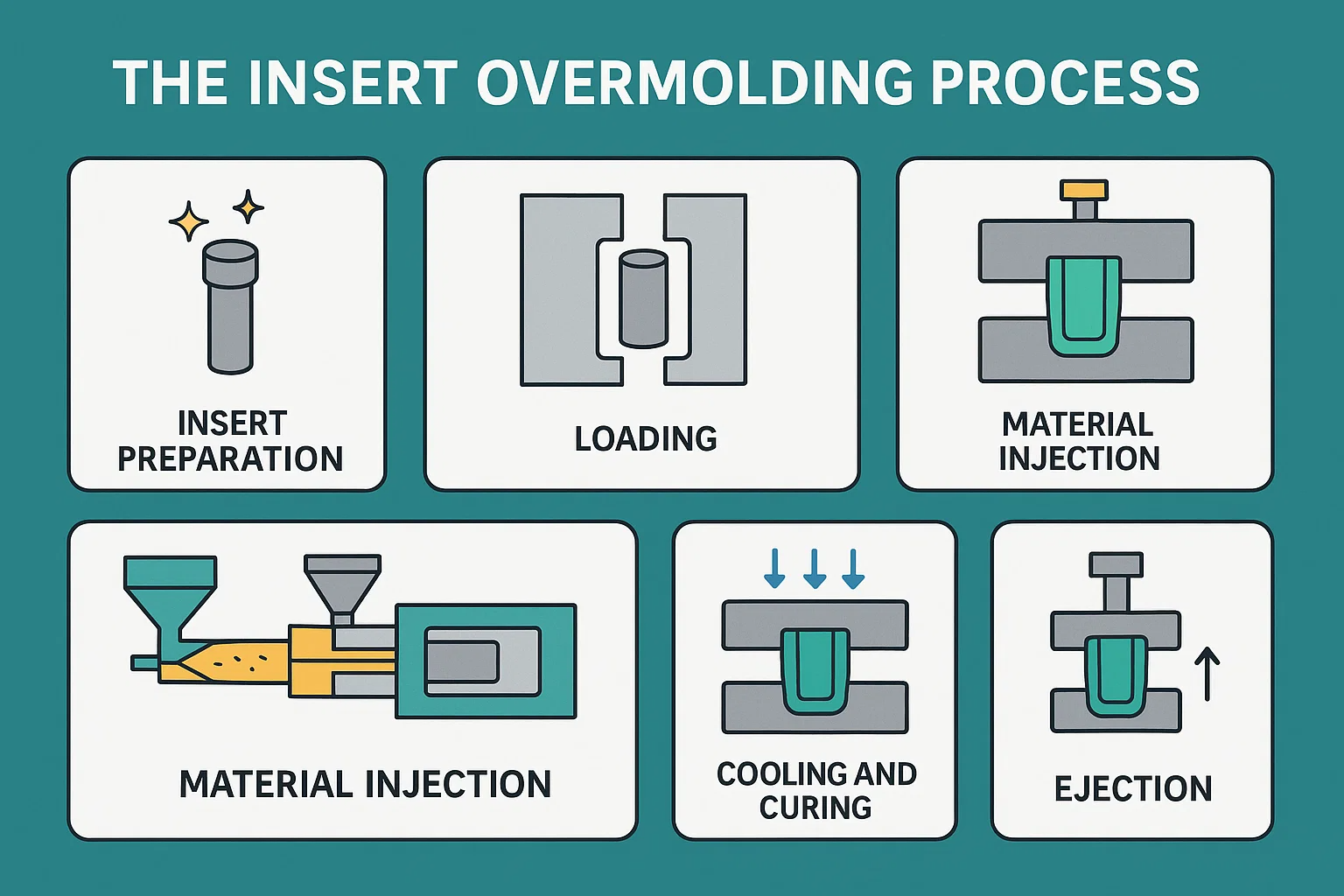

Mentre esistono variazioni basate sulla complessità parziale e sul volume della produzione, il processo di sovrastanto di inserimento core generalmente segue queste fasi chiave:

Inserire la preparazione:

Pulizia: L'inserto deve essere meticolosamente pulito per rimuovere eventuali contaminanti (oli, polvere, ossidi) che potrebbero ostacolare l'adesione al materiale sovrastante. Ciò potrebbe comportare lo sgrassamento, la pulizia ad ultrasuoni o altre tecniche di preparazione della superficie.

Pre-trattamento (opzionale ma consigliato): A seconda della combinazione di materiale e della resistenza del legame desiderata, la superficie dell'inserto può sottoporsi al pretrattamento. Ciò può includere il trattamento del plasma, il trattamento della fiamma, l'abrasione meccanica o l'applicazione di un promotore di primer/adesivo per migliorare il legame chimico o meccanico.

Caricamento: L'inserto preparato viene quindi caricato con precisione nella cavità dello stampo. Questo può essere fatto manualmente da un operatore, roboticamente per la produzione ad alto volume o tramite un sistema di pick-and-place automatizzato. La cavità dello stampo è progettata con caratteristiche per tenere in posizione l'inserto in posizione.

Chiusura della muffa:

Una volta posizionato correttamente l'inserto, lo stampo di iniezione si chiude e si chiude ad alta pressione. Ciò garantisce che le metà dello stampo siano strettamente sigillate, impedendo la perdita di materiale e mantenendo le dimensioni della parte.

Iniezione del materiale:

La plastica fusa (termoplastica o termoset) viene iniettata ad alta pressione nella cavità dello stampo, che scorre intorno e incapsulando l'inserto. I parametri di iniezione (temperatura, pressione, velocità) sono meticolosamente controllati per garantire il riempimento completo, il legame adeguato e il minimo sollecitazione sull'inserto. Il materiale scorre nello spazio tra l'inserto e le pareti della cavità dello stampo.

Raffreddamento e cura:

Per i termoplastici, il materiale fuso si raffredda e si solidifica all'interno della cavità dello stampo. Lo stampo è spesso controllato dalla temperatura per facilitare il raffreddamento uniforme e prevenire deformarsi o sollecitazioni interne.

Per i termoset, il materiale subisce una reazione chimica (indurimento) all'interno della cavità dello stampo riscaldato, reticolazione per formare una struttura rigida e irreversibile.

Espulsione:

Una volta che la parte sovraccaricata si è raffreddata sufficientemente (o curata nel caso delle termoset), lo stampo si apre. I perni di espulsione in genere spingono la parte finita dalla cavità dello stampo. È necessario prestare attenzione a garantire che la parte venga espulsa senza danni, soprattutto se l'inserto stesso è delicato.

Post-elaborazione (opzionale):

A seconda dei requisiti della parte, potrebbe essere necessario un post-elaborazione minore, come la de-gating (rimozione del sistema di corridore), la rimozione del flash o ulteriori operazioni di finitura.

Tipi di sovrastando

Mentre i principi fondamentali rimangono coerenti, il sovraccoldo può essere eseguito attraverso vari metodi, principalmente distinti dal modo in cui viene applicato il materiale di sovraccumulo:

Inserire il sovraccoldo (singolo-scatto):

Questo è il metodo più comune descritto sopra. Un inserto pre-fabbricato viene inserito in uno stampo di iniezione standard e viene iniettato un singolo colpo di plastica fusa. Viene spesso usato per combinazioni metallico-plastica o plastica-plastica.

Overmolding multi-shot (a due colpi / multi-materiale):

Questo processo avanzato prevede due o più unità di iniezione su una singola macchina da stampaggio. Il primo materiale (spesso il substrato rigido o il primo strato di esagerazione) è modellato. Quindi, lo stampo ruota o un braccio robotico trasferisce la parte parzialmente modellata a una seconda cavità all'interno dello stesso strumento di stampo. Il secondo materiale viene quindi iniettato sul primo, creando una parte multi-materiale senza soluzione di continuità in un singolo ciclo senza manipolazione manuale. Questo è l'ideale per impugnature a tocco morbido (ad es. Base di plastica rigida con un esagerazione di TPE) o creazione di parti multicolori.

Etichettatura in-mold (IML) / decorazione in-mold (IMD):

Sebbene tecnicamente non "sovrastando" nel tradizionale senso di incapsulando un inserto strutturale, IML/IMD è un processo correlato in cui un'etichetta pre-stampata o un film decorativo viene inserito nella cavità dello stampo prima dell'iniezione. La plastica fusa viene iniettata dietro l'etichetta, fondendola permanentemente sulla superficie part, risultando in una grafica o una finitura resistente e resistente ai graffi.

Overmolding di compressione:

Meno comune per la plastica rigida, ma rilevante per materiali come la gomma in silicone liquido (LSR). Qui, un inserto preformato viene inserito in uno stampo aperto e quindi una quantità pre-misurata di materiale non curato viene posizionata nella cavità. Lo stampo si chiude quindi, comprimendo il materiale attorno all'inserto e iniziando il processo di indurimento.

Strumenti e attrezzature

L'inserto di successo che sovrastomina si basa fortemente su utensili ingegnerizzati e attrezzature specializzate:

Machine di stampaggio iniezione: Viene utilizzata una macchina per stampaggio a iniezione standard, ma deve essere adeguatamente dimensionata per la parte e avere una forza di serraggio sufficiente. Per il sovraccoldo multi-shot, è necessaria una macchina a piastre multi-barili o rotanti specializzata.

Inserire lo strumento di sovrastanto (stampo): Questo è il componente più critico. Lo stampo è progettato su misura con caratteristiche specifiche per:

Tenere in modo sicuro l'inserto: Spesso utilizzando spille, detenuti o cavità personalizzate che nidificano perfettamente l'inserto, prevenendo il movimento durante l'iniezione.

Gestisci il flusso di materiale: Gates, corridori e prese d'aria sono progettati per garantire che il materiale sovrastante scorre uniformemente attorno all'inserto senza danneggiarlo o creare vuoti.

Facilitare l'espulsione: I pin di espulsione sono posizionati strategicamente per spingere la parte finita dallo stampo senza danneggiare l'inserto o il sovraccarico.

Ospitare le rotazioni/i trasferimenti dello stampo (per multi-shot): Se un processo multi-shot, la progettazione dello stampo includerà meccanismi per piastrine rotanti o trasferimento di parti robotiche.

Sistemi di caricamento di inserto automatizzato (opzionale): Per la produzione ad alto volume, robot o sistemi di scelta automatica automatizzati con precisione inserti nella cavità dello stampo, migliorando i tempi di ciclo e riducendo i costi di manodopera.

Sistemi di gestione dei materiali: Attrezzatura per essiccarsi di pellet di plastica, alimentarli alla macchina per iniezione e maneggevolezza.

Unità di controllo della temperatura (TCU): Utilizzato per mantenere temperature precise dello stampo, che è cruciale per la qualità della parte costante, l'adesione e i tempi di raffreddamento.

Equipaggiamento di post-elaborazione: Strumenti per deglutire, tagliare o altre operazioni secondarie.

Considerazioni sulla progettazione per l'inserimento di sovraccarico

Il sovraccarico di inserimento di successo inizia molto prima che venga iniettato qualsiasi materiale. Inizia con un design meticoloso. L'interazione tra l'inserto, il materiale sovrastanto e lo strumento di stampo è complessa e i principi di progettazione chiave possono portare a costose sfide di produzione, prestazioni di parte compromesse o fallimento assoluto. Questa sezione delinea le considerazioni di progettazione critica sia per l'inserto che per la parte sovraccaricata.

In parte geometria e principi di progettazione

La geometria complessiva sia dell'inserto che della plastica sovrastallata svolge un ruolo fondamentale nel successo del processo e nella qualità della parte finale.

Inserisci il design:

Rigidità e stabilità: L'inserto deve essere abbastanza rigido da resistere alle forze di stampaggio a iniezione (alta pressione, temperatura, flusso di plastica fusa) senza deformare o spostarsi all'interno dello stampo. Gli inserti sottili e fragili sono soggetti a flessione o spostamento.

Caratteristiche per la conservazione: Progetta l'inserto con funzionalità che promuovono l'interblocco meccanico. Questo potrebbe includere:

Undercuts/Through Holes: Il materiale sovrastante può fluire in queste caratteristiche, creando un forte interblocco meccanico che impedisce all'inserto di estrarre.

Knurling, scanalature, costole: queste trame di superficie o geometrie forniscono un aumento della superficie e punti di ancoraggio per il materiale sovrastante.

Schede o flange: Può aiutare a proteggere la posizione dell'inserto nello stampo e fornire una superficie aggiuntiva per il legame.

Transizioni fluide: Evita angoli nitidi o improvvise variazioni di spessore sull'inserto che potrebbero creare concentrazioni di stress nel materiale sovraccaricato o causare flusso turbolento.

Considera la finitura superficiale: Una superficie più ruvida sull'inserto promuove generalmente un migliore legame meccanico. Tuttavia, dovrebbe essere coerente e controllato.

Progettazione della parte sovrastallata:

Spessore della parete uniforme: Punta a uno spessore costante della parete nella plastica sovraccaricata attorno all'inserto. Gli spessori variabili possono portare a raffreddamento differenziale, deformazione, segni di lavandino e sollecitazioni residue, particolarmente problematiche quando incapsula un inserto. Se le variazioni sono inevitabili, assicurarsi transizioni fluide.

Incapsulamento vs. Overmold parziale: definisci chiaramente la quantità di inserto deve essere incapsulata. L'incapsulamento completo offre la massima protezione e legame, mentre il sovrastanto parziale (ad esempio, una presa su una maniglia dello strumento) richiede un'attenta considerazione della linea di transizione e potenziali punti di stress.

Ridurre al minimo la concentrazione di stress: Evita angoli nitidi, improvvisamente cambiamenti nello spessore del materiale o caratteristiche che potrebbero concentrare lo stress, specialmente all'interfaccia dell'inserto e del sovraccarico. Usa raggi generosi.

Spessore della parete e design delle costole

Questi elementi sono cruciali sia per l'integrità strutturale che per l'efficienza del processo:

Spessore murale sovraccarico:

Spessore minimo: Assicurarsi che vi sia uno spessore sufficiente del materiale sovrastante che circonda l'inserto. Troppo sottile e il materiale potrebbe non fluire adeguatamente, portando a vuoti, scarsa incapsulamento o legami deboli. Aumenta anche il rischio di danni all'inserto dalla pressione di iniezione.

Espansione termica: Tenere conto dei diversi coefficienti di espansione termica dell'inserto e del materiale sovrastante. Lo spessore della parete sufficiente può aiutare a mitigare le sollecitazioni causate dal restringimento differenziale durante il raffreddamento.

Caratteristiche incapsulate: Se l'inserto ha caratteristiche che devono essere completamente incapsulate (ad esempio un perno elettrico), assicurarsi che ci sia abbastanza materiale per coprirlo completamente e fornire un adeguato isolamento/protezione.

Design delle costole (per materiale sovrastanto):

Rinforzo: le costole vengono utilizzate per aggiungere resistenza e rigidità alla plastica sovraccoldata senza aumentare lo spessore complessivo della parete, riducendo così l'utilizzo del materiale e il tempo di raffreddamento.

Posizionamento: Posizionare le costole in modo strategico per supportare il materiale sovraccarico, in particolare laddove passa dall'inserto o dove è necessaria una rigidità aggiuntiva.

Spessore: Lo spessore delle costole alla base dovrebbe essere in genere il 50-60% dello spessore nominale della parete per evitare i segni di lavandino. Usa transizioni generosamente radiose in cui le costole incontrano il muro principale.

Bozza: Incorporare sempre angoli di tiraggio sulle costole per facilitare un'espulsione facile dallo stampo.

Posizione del cancello e sfiato

La progettazione corretta del gate e dello sfiato è fondamentale per il flusso di materiale di successo e la qualità della parte.

Posizione del cancello:

Lontano dagli inserti: Idealmente, posizionare le porte lontano dal contatto diretto con l'inserto, in particolare inserti delicati o sensibili (come l'elettronica). L'impingement diretto della plastica fusa può causare danni da inserimento, spostamento o legame irregolare.

Flusso uniforme: Posizionare le porte per promuovere il flusso di materiale uniforme attorno all'inserto, ridurre al minimo le linee di saldatura e garantendo l'incapsulamento completo.

Minimizzare lo stress da taglio: Evita le posizioni dei gate che creano un'eccessiva sollecitazione di taglio sul materiale fuso mentre scorre attorno all'inserto, che può degradare le proprietà del materiale.

Estetica: Considera la vestigia del gate sull'ultima parte per scopi cosmetici.

Venting:

Trappole d'aria: mentre la plastica fusa riempie lo stampo, l'aria deve essere lasciata scappare. La scarsa ventilazione porta a trappole d'aria, che possono causare segni di ustioni, vuoti, riempimenti incompleti (colpi brevi) e indebolire il legame all'inserto.

Posizionamento strategico: Le prese d'aria dovrebbero essere collocate nelle ultime aree da riempire, specialmente negli angoli ciechi o nelle aree in cui l'aria potrebbe essere intrappolata attorno all'inserto.

Sfogando la tasca dell'inserto: Spesso è necessario sfogare la tasca specifica nello stampo che ospita l'inserto per evitare che l'aria sia intrappolata tra l'inserto e il materiale sovrastanto.

Disegnare angoli e sottosquadri

Queste caratteristiche di modellabilità influiscono direttamente sull'eiezione delle parti e sui costi degli strumenti.

Angoli di bozza:

Essenziale per l'espulsione: Applicare angoli di tiraggio appropriati (rastremazione) a tutte le pareti verticali della parte sovrastallata che sono parallele alla direzione di apertura dello stampo. Ciò consente alla parte di essere facilmente espulsa dallo stampo senza attaccare o creare segni di trascinamento.

Disegna minima consigliata : In genere si consiglia un minimo di 0,5 a 1 grado per lato, ma potrebbero essere necessari più per parti più profonde, superfici strutturate o materiali più morbidi.

Prendi in considerazione la bozza di Insert: Se l'inserto ha una bozza, assicurarsi che la bozza della parte sovrastallata lo integri.

Undercuts:

Evita se possibile: I sottosquadri nella plastica sovrastallata (le caratteristiche che impediscono la estrazione diretta dallo stampo) dovrebbero essere generalmente evitate in quanto richiedono strumenti complessi e costosi (ad es. Slide, sollevatori o meccanismi di svitazione).

Uso strategico : Se sono assolutamente necessari sottosquadri (ad esempio, per l'interblocco meccanico con l'inserto), devono essere progettati attentamente.

Inserisci i sottiscrati per il legame: Come accennato, i sottosquadri sull'inserto sono altamente desiderabili per l'interblocco meccanico, ma questi non richiedono necessariamente strumenti complessi per la parte sovrastallata, mentre la plastica scorre in queste caratteristiche.

Selezione del materiale per l'inserimento di sovraccarico

Il cuore di un sovraccarico di inserimento di successo risiede nell'intelligente selezione di materiali. Il raggiungimento di un componente integrato forte, duraturo e funzionale richiede un'attenta considerazione delle proprietà, della compatibilità e delle caratteristiche di adesione sia del materiale di inserto che del materiale sovrastante. Questa sezione ti guiderà attraverso il processo di scelta della giusta combinazione.

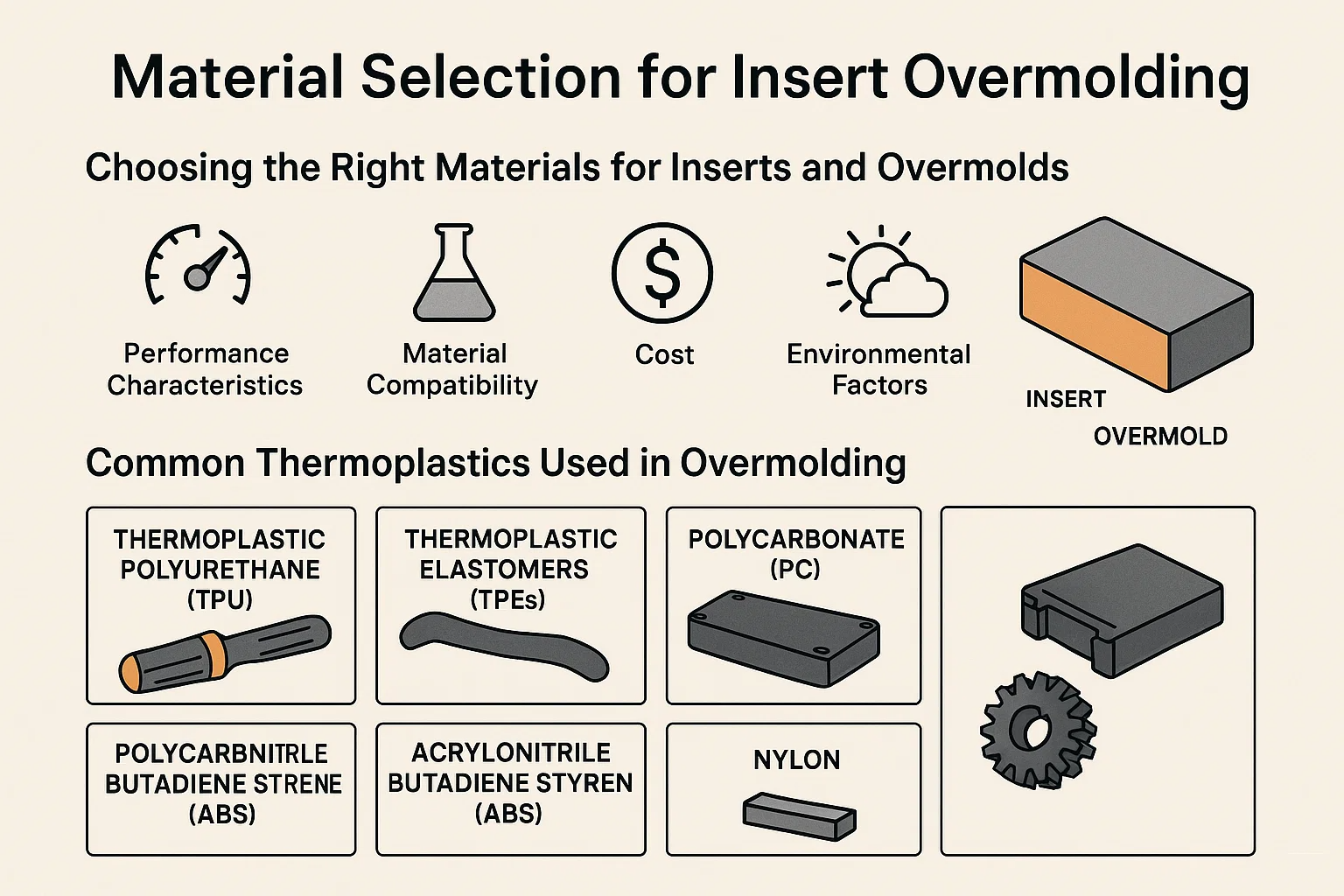

Scegliere i materiali giusti per inserti e overmolds

L'obiettivo principale nella selezione dei materiali è garantire che i due materiali funzionino sinergicamente per soddisfare i requisiti funzionali, estetici e di prestazione del prodotto finale. I fattori chiave da considerare includono:

Caratteristiche prestazionali desiderate: di quali proprietà ha bisogno della parte finale? (Ad esempio, resistenza, flessibilità, isolamento elettrico, resistenza chimica, stabilità termica, resistenza ai raggi UV, sensazione tattile, fascino estetico). Ciò determinerà le ampie categorie iniziali di materiali da considerare.

Compatibilità del materiale: questa è fondamentale. Il materiale di inserto e sovraccarico deve essere compatibile in diversi modi:

Compatibilità termica: le loro temperature di fusione e coefficienti di espansione termica (CTE) sono cruciali. Una grande differenza nel CTE può portare a significative sollecitazioni residue, deformazioni o persino delaminazione mentre la parte si raffredda, specialmente per grandi inserti. La temperatura di fusione del materiale sovrastante non deve degradare o sciogliere l'inserto.

Compatibilità chimica: non dovrebbero reagire negativamente tra loro. Alcune materie plastiche potrebbero degradare o ammorbidire alcuni materiali di inserimento.

Potenziale di adesione: si può formare un forte legame? Ciò si riferisce all'energia superficiale, alla polarità e al potenziale per il legame meccanico o chimico.

Condizioni di elaborazione: i materiali scelti devono essere modellabili in condizioni fattibili. Considera la temperatura di stampaggio, la pressione e le velocità di raffreddamento per il materiale sovrastanto e il modo in cui l'inserto resisterà a queste condizioni.

Costo: il costo del materiale è sempre un fattore. Bilancia i requisiti di prestazione con vincoli di bilancio.

Fattori ambientali: la parte sarà esposta a sostanze chimiche, luce UV, temperature estreme o umidità? Seleziona materiali in grado di resistere a questi ambienti durante la durata della vita del prodotto.

Conformità normativa: per applicazioni come dispositivi medici o contatti alimentari, i materiali devono soddisfare specifiche approvazioni normative (ad es. ISO 10993, FDA).

Termoplastici comuni usati nell'overbolding

I termoplastici sono la scelta più comune per il sovraccoldo a causa della loro reprocessabilità di fusione e un'ampia gamma di proprietà.

Poliuretano termoplastico (TPU):

Proprietà: eccellente resistenza all'abrasione, elevata elasticità, buona resistenza alla trazione, buona resistenza chimica, atmosfera da tocco morbido, ampia gamma di durezza (Shore A a D).

Inserti comuni: spesso sovrastimato su materie plastiche rigide (ad es. PC, ABS, nylon) o metalli per fornire impugnature, guarnizioni o protezione da impatto morbide.

Applicazioni: maniglie dei dispositivi medici, impugnature per utensili elettrici, prodotti sportivi, custodie per dispositivi elettronici, componenti interni automobilistici.

Elastomeri termoplastici (TPE):

Proprietà: simile alla TPU ma alle famiglie spesso più ampie (copolimeri a blocchi stirenici, copolyesters, poliolefine). Offrono una flessibilità simile alla gomma, un'eccellente sensazione tattile e buone proprietà di tenuta.

Inserti comuni: materie plastiche rigide (ABS, PC, nylon, PP, PE) e metalli.

Applicazioni: impugnature per prodotti di consumo, guarnizioni, bottoni, smorzatori di vibrazioni, sovraccarichi di cavi, fasce indossabili.

Policarbonato (PC):

Proprietà: elevata resistenza all'impatto, buona chiarezza ottica (se trasparente), buona resistenza al calore, stabilità dimensionale.

Inserti comuni: inserti in metallo per rinforzo strutturale o conducibilità elettrica. Può anche essere sovraccaricato su altre materie plastiche rigide.

Applicazioni: alloggi elettronici, componenti medici, parti interne automobilistiche, coperture industriali.

Acrilonitrile butadiene stirene (ABS):

Proprietà: buon equilibrio tra resistenza, rigidità e tenacità, buona trasformabilità, spesso scelti per le parti estetiche a causa della facilità di colorazione e placcatura.

Inserti comuni: spesso usato come substrato rigido per i sovraccarichi TPE/TPU. Inserti in metallo per dispositivi di fissaggio filettati o supporto strutturale.

Applicazioni: elettronica di consumo, parti interne automobilistiche, componenti dell'appliance.

Nylon (poliammide - PA):

Proprietà: alta resistenza, rigidità, buona resistenza alla fatica, buona resistenza chimica, eccellenti proprietà di usura. Spesso pieno di vetro per una forza avanzata.

Inserti comuni: metallo (ottone, acciaio, alluminio) per superfici dei cuscinetti, inserti filettati o rinforzo strutturale.

APPLICAZIONI: componenti automobilistici sotto il cofano, ingranaggi e cuscinetti industriali, connettori elettrici, alloggiamenti per utensili elettrici.

Polipropilene (PP) e polietilene (PE):

Proprietà: basso costo, buona resistenza chimica, buona resistenza alla fatica, buon isolante elettrico. PP offre una rigidità maggiore di PE.

Inserti comuni: spesso utilizzati come substrati per i sovraccarichi di TPE nei beni di consumo. Inserti in metallo per dispositivi di fissaggio semplici.

Applicazioni: tappi di bottiglia, componenti interni automobilistici (PP), connettori flessibili (PE), beni di consumo.

Metalli comuni usati come inserti

I metalli vengono spesso utilizzati come inserti per fornire resistenza, rigidità, conducibilità elettrica, conducibilità termica o caratteristiche specializzate come i fili.

Alluminio:

Proprietà: leggero, buon rapporto resistenza-peso, eccellente conduttività termica ed elettrica, buona resistenza alla corrosione (soprattutto anodizzata).

Considerazioni: punto di fusione inferiore rispetto all'acciaio, relativamente morbido. Può essere difficile legarsi chimicamente con alcune materie plastiche senza trattamento superficiale.

Applicazioni: dissipatori di calore, componenti strutturali leggeri, connettori elettrici, parti aerospaziali.

Ottone:

Proprietà: buona conducibilità elettrica, eccellente lavorabilità, buona resistenza alla corrosione, non magnetica.

Considerazioni: più pesante dell'alluminio, più costoso dell'acciaio.

Applicazioni: inserti filettati (ad es. Per viti), contatti elettrici, componenti idraulici, boccole. La sua eccellente macchinabilità lo rende ideale per piccoli inserti complessi.

Acciaio (acciaio inossidabile, acciaio al carbonio):

Proprietà: alta resistenza, alta rigidità, buona resistenza all'usura, eccellente durata. L'acciaio inossidabile offre una resistenza alla corrosione superiore.

Considerazioni: più pesante dell'alluminio, può essere soggetto a ruggine (acciaio al carbonio). Richiede elevate temperature di elaborazione per il sovraccoldo.

Applicazioni: rinforzo strutturale, alberi, superfici dei cuscinetti, bordi di taglio (strumenti chirurgici), dispositivi di fissaggio, componenti industriali pesanti.

Compatibilità e adesione materiale

Raggiungere un legame forte e affidabile tra l'inserto e il materiale sovrastante è l'obiettivo finale. Questo legame può essere ottenuto attraverso vari meccanismi, spesso lavorando in combinazione:

Interlock meccanico: questo è probabilmente il meccanismo di legame più comune e affidabile. Si basa sul materiale sovrastante che scorre all'interno e intorno alle caratteristiche (sottosquadri, fori, knurling, scanalature) sull'inserto, bloccando fisicamente i due componenti insieme.

Legame chimico: ciò si verifica quando il materiale sovrastante si lega chimicamente con la superficie dell'inserto. Ciò richiede spesso materiali con polarità compatibili o trattamenti superficiali sull'inserto (ad es. Primer, trattamento al plasma) per promuovere l'adesione. Materiali come TPU e TPE sono spesso progettati per legarsi bene con substrati di plastica rigidi specifici.

Legame adesivo (adesione in-mold): a volte, un sottile strato di adesivo viene applicato all'inserto prima che venga posizionato nello stampo. Il calore e la pressione del processo di stampaggio attivano l'adesivo, creando un legame.

Fit / restringimento dell'attrito: il materiale sovrastante, al momento del raffreddamento, si restringe saldamente attorno all'inserto, creando una forte forza di compressione che lo tiene in posizione. Ciò è particolarmente efficace quando il materiale sovrastante ha un tasso di restringimento più elevato rispetto all'inserto.

Tecniche di legame per inserire il sovraccarico

Il successo di un progetto sovraccarico di inserti dipende criticamente sulla robusta adesione tra l'inserto e il materiale sovrastante. A differenza dell'assemblaggio tradizionale, in cui i dispositivi di fissaggio o adesivi esterni creano un giunto, inserisci obiettivi di sovraccarico per un legame integrato, spesso senza soluzione di continuità.

1. Interlock meccanico

Questo è probabilmente il metodo più comune, affidabile e diretto per creare un forte legame nell'inserire il sovraccumulo, in particolare quando si sovrappongono la plastica su metallo o materie plastiche dissimili.

Principio: l'interblocco meccanico si basa sul materiale sovrastante fuso che scorre e incapsulando le caratteristiche sull'inserto che impediscono che venga estratto. Mentre la plastica si raffredda e si solidifica, si blocca fisicamente attorno a queste caratteristiche, creando una solida connessione fisica.

Caratteristiche di progettazione per l'interblocco meccanico:

Buchi: fori perforati o perforati attraverso l'inserto consentono alla plastica di fluire da un lato all'altro, formando un "rivetto" di plastica che blocca in modo sicuro l'inserto in posizione.

Undercuts: caratteristiche sull'inserto che creano una cavità o una pausa. Quando la plastica scorre in questo sottosquadro, forma una serratura meccanica.

Knurling: un modello di creste o scanalature sulla superficie dell'inserto (spesso su perni, alberi o caratteristiche cilindriche). La plastica fusa scorre in queste depressioni, fornendo numerosi piccoli punti di ancoraggio.

Scanalature e creste: canali intenzionali o linee rialzate sulla superficie dell'inserto forniscono percorsi e punti di ancoraggio per la plastica.

Superfici a maglie/perforate: per inserti o aree più grandi che richiedono un incapsulamento significativo, una maglia metallica o un foglio perforato può fornire una superficie espansiva per il flusso e il legame della plastica.

Vantaggi: altamente affidabile, relativamente insensibile alla contaminazione superficiale (rispetto al legame chimico) e spesso fornisce un'eccellente resistenza di estrazione.

Svantaggi: richiede caratteristiche di progettazione specifiche sull'inserto, che a volte possono aggiungere complessità per inserire la produzione.

2. Legame chimico

Il legame chimico si verifica quando il materiale sovrastante forma legami molecolari con la superficie dell'inserto. Questo tipo di legame crea un'interfaccia molto forte, spesso invisibile.

Principio: questo processo si basa sulla compatibilità chimica tra i due materiali. Quando la plastica fusa contatta la superficie di inserimento, specialmente se la superficie è stata preparata o è intrinsecamente reattive, reazioni chimiche (ad es. Legame covalente, legame idrogeno o forze di van der Waals) si verificano all'interfaccia, fondendo i materiali a livello molecolare.

Specificità del materiale: alcuni elastomeri termoplastici (TPE) e poliuretani termoplastici (TPU) sono specificamente formulati per legarsi chimicamente con alcuni substrati di plastica rigidi (ad esempio, TPE progettati per legare con ABS, PC, nylon o PP). Ciò si ottiene ingegneristico la chimica del TPE per essere compatibile con la catena polimerica del substrato.

Importanza dell'energia superficiale: per un'efficace legame chimico, l'energia superficiale dell'inserto deve essere superiore o compatibile con la tensione superficiale della plastica fusa. Una bassa energia superficiale (ad es. Su superfici grasse o impure) può portare a scarsi legami di bagnatura e deboli.

Vantaggi: crea un legame estremamente forte e resistente, spesso formando un sigillo ermetico. Non è necessario per le caratteristiche meccaniche macroscopiche sull'inserto.

Svantaggi: molto sensibile alla pulizia della superficie e alla compatibilità del materiale. Richiede accoppiamenti di materiali specifici.

3. legame adesivo (adesione in-mold)

Sebbene meno comune come metodo di legame primario rispetto al legame meccanico o chimico, il legame adesivo in-mold implica l'uso di uno strato adesivo per promuovere l'adesione.

Principio: un sottile strato di un adesivo compatibile viene applicato all'inserto prima di essere inserito nello stampo. Il calore e la pressione dal processo di stampaggio di iniezione attivano o curano l'adesivo, formando un legame tra l'inserto e il materiale sovraccarico.

Tipi di adesivi: gli adesivi specializzati in-mold sono in genere resine termoinstratti o fusioni calde reattive progettate per resistere alle temperature di modanatura.

Vantaggi: può facilitare il legame tra materiali altrimenti incompatibili. Può fornire un'adesione forte e uniforme.

Svantaggi: aggiunge un ulteriore passaggio al processo di produzione (applicazione adesiva). Richiede un'attenta controllo dello spessore adesivo e dei parametri di cura. Può aumentare il costo complessivo della parte a causa del materiale adesivo e della complessità del processo. Meno comune per processi automatizzati ad alto volume a meno che non sia assolutamente necessario.

Preparazione della superficie

Indipendentemente dal meccanismo di legame primario, una corretta preparazione superficiale dell'inserto è fondamentale per massimizzare l'adesione. I contaminanti e l'energia superficiale incoerente possono indebolire significativamente qualsiasi legame.

Pulizia: questo è il passo più fondamentale. Gli inserti devono essere privi di oli, grasso, polvere, agenti di rilascio di muffe, impronte digitali e altri residui. I metodi di pulizia comuni includono:

Sgresso di solventi: utilizzando solventi come alcool isopropilico, acetone o detergenti industriali specializzati.

Pulizia acquosa: usando detergenti e acqua, spesso seguiti da risciacquo e asciugatura.

Pulizia ad ultrasuoni: utilizzando onde sonore ad alta frequenza in un bagno liquido per rimuovere i contaminanti.

Attivazione/modifica della superficie: per migliorare il legame chimico, l'energia superficiale dell'inserto può essere aumentata o la sua reattività chimica è migliorata:

Trattamento al plasma: utilizzando una scarica al plasma per pulire, incidere e attivare la superficie a livello molecolare. Altamente efficace per la plastica e alcuni metalli.

Trattamento della fiamma: passare rapidamente la superficie attraverso una fiamma per ossidarsi e attivarla. Comune per i poliolefine.

Trattamento corona: utilizzando una scarica elettrica ad alta frequenza per alterare la superficie.

Abrasione meccanica: leggermente irruvidendo la superficie (ad es. Sandblasting, sabbiatura a grana) per aumentare la superficie e creare micro-feature per l'interblocco meccanico. Bisogna fare attenzione a non danneggiare l'inserto.

Primer/promotori di adesione: applicare un primer chimico che funge da ponte tra l'inserto e il materiale sovrastante. Questo è spesso usato per substrati difficili da legarli o quando è richiesto un legame chimico molto forte.

Considerando meticolosamente queste tecniche di legame e implementando una preparazione approfondita della superficie, i produttori possono garantire la creazione di componenti troppo durevoli e affidabili che soddisfano le specifiche di prestazione più esigenti.

Applicazioni di inserimento di sovraccarico

La capacità unica di inserire il sovraccarico di combinare le migliori proprietà di materiali disparati in un unico componente coeso lo ha reso un processo indispensabile in una vasta gamma di settori. Dal miglioramento della sicurezza e della durata al miglioramento dell'estetica e della funzionalità, le soluzioni di sovraccarico si trovano in innumerevoli prodotti che utilizziamo ogni giorno.

1. Industria automobilistica

Il settore automobilistico è un importante adottante di inserire il sovraccoldo a causa delle sue richieste di estetico leggero, miglioramento dell'estetica, riduzione del rumore e integrazione di funzioni complesse.

Manopole a campeggio e rivestimenti interni: spesso presentano un nucleo di plastica rigido o metallo sovrastimato con elastomeri termoplastici (TPE) o poliuretani termoplastici (TPU) per il comfort ergonomico, una sensazione di premium e un dampering di vibrazione.

Alloggiamenti e connettori dei sensori: i sensori elettronici critici (ad es. Per la gestione del motore, i sistemi ADAS) sono spesso sovraccaricati di materie plastiche robuste e resistenti al calore. I perni metallici o i circuiti sono incapsulati per proteggere da umidità, sostanze chimiche e vibrazioni, garantendo l'affidabilità in ambienti sottili sotto il cofano.

Componenti del volante: gli armature in metallo e i componenti elettronici sono sovraccaricati di varie materie plastiche per creare un gruppo di sterzo completo, ergonomico ed esteticamente piacevole, spesso incorporando impugnature e pulsanti funzionali.

Cablaggi e gruppi di cavi: i terminali metallici e i fili sono sovraccaricati di plastica per creare connettori robusti e sigillati resistenti a estraibili, umidità e usura, cruciali per il sistema elettrico del veicolo.

Maniglie e chiusure delle porte: il sovraccarico può integrare meccanismi di attuazione in metallo con alloggiamento di plastica per la durata e una finitura liscia ed esteticamente piacevole.

Pesti di pedale del freno: i bracci del pedale in metallo sono sovraccaricati di materiali di gomma anti-slip o TPE per sicurezza e una migliore sensazione del conducente.

2. Dispositivi medici

La precisione, la biocompatibilità, le capacità di sterilizzazione e la progettazione ergonomica sono fondamentali nel campo medico, rendendo l'inserto che sovrasta un processo molto apprezzato.

Maniglie di strumenti chirurgici: strumenti chirurgici in metallo rigidi (ad es. Sevegne, pinze) sono comunemente sovraccolti di TPE o siliconi per fornire una presa comoda e non slittata per i chirurghi, migliorando il controllo e riducendo la fatica durante le procedure lunghe. Questi materiali devono spesso resistere a cicli di sterilizzazione aspri.

Componenti delle apparecchiature diagnostiche: i componenti elettronici interni, le sonde o le vie fluidiche sono spesso sovraccaricati di materie plastiche biocompatibili per creare alloggiamenti sigillati, sterili e facili da pulire.

Tubi medici e connettori: i connettori in plastica in metallo o rigidi sono sovraccaricati di materiali flessibili (ad es. TPE di livello medico, siliconi) per creare guarnizioni a prova di perdite, connessioni sicure e interfacce ergonomiche per linee IV, cateteri e altri sistemi di consegna di fluidi.

Dispositivi medici indossabili: i sensori e i circuiti sono incapsulati all'interno di sovraccarichi morbidi e adatti alla pelle per dispositivi come monitor di glucosio o tracker a frequenza cardiaca continua, garantendo comfort e protezione.

Strumenti dentali: le punte di lavoro in metallo sono sovraccaricate con maniglie di plastica ergonomiche per migliorare il comfort e il controllo del dentista.

3. Prodotti di consumo

Dai gadget portatili agli elettrodomestici, in eccesso migliora la durata, l'estetica e l'esperienza dell'utente in una vasta gamma di beni di consumo.

Power Tool Grips: l'applicazione più riconoscibile. I corpi rigidi per utensili in plastica o in metallo sono sovraccaricati di TPE per fornire impugnature comode, non slip, di lievito di vibrazione per una maggiore sicurezza e comfort degli utenti.

Maniglie di spazzolino elettrico: i motori e le batterie interni sono sigillati all'interno di un guscio di plastica rigido, che viene quindi spesso sovraccarico di TPE per una presa comoda, impermeabile ed esteticamente piacevole.

Manici per utensili da cucina: spatole di metallo, pozzi e coltelli sono sovraccaricati di manici di plastica o silicone ergonomici resistenti al calore per il comfort e la presa migliorata durante la cottura.

Encosure di dispositivi elettronici: telecomandi, controller di gioco e dispositivi per la casa intelligenti spesso dispongono di basi di plastica dura con overmold TPE a touch morbidi per migliorare la presa, la durata e una sensazione premium. I circuiti interni possono anche essere incapsulati.

Giorni sportivi: impugnature per biciclette, impugnature per club da golf, maschere subacquee e calzature atletiche spesso utilizzano sovraccarico per combinare elementi strutturali rigidi con materiali più morbidi e grippier per prestazioni e comfort.

Prodotti per la cura personale: manici di rasoio, spazzole per capelli e applicatori cosmetici usano il sovraccumulo di progetti ergonomici e un fascino tattile migliorato.

4. Componenti industriali

In contesti industriali, viene utilizzato il sovraccumulo per creare componenti robusti e ad alte prestazioni in grado di resistere a condizioni operative esigenti, migliorare la sicurezza e consolidare le funzioni.

Guarnizioni e guarnizioni: gli inserti in metallo possono essere sovraccaricati di materiali elastomerici per creare soluzioni di tenuta altamente durevoli e precise per pompe, valvole e recinti, offrendo prestazioni superiori rispetto alle tradizionali guarnizioni di compressione.

Connettori e interruttori elettrici: i contatti e i terminali metallici sono sovraccaricati di materie plastiche isolanti per creare collegamenti elettrici sigillati, robusti e sicuri, proteggendo da umidità, polvere e scosse elettriche.

Giratrici e ingranaggi: gli alberi di metallo o i mozzi possono essere sovraccaricati di materie plastiche ingegnerizzate per creare giranti o ingranaggi leggeri con una migliore resistenza alla corrosione, riduzione del rumore e inerzia ridotta, mantenendo una forte interfaccia sull'albero di trasmissione.

Strumenti e chiavi manuali: i corpi degli utensili in metallo sono sovraccaricati di maniglie in plastica comode e resistenti alle sostanze chimiche per migliorare l'ergonomia, fornire isolamento elettrico e ridurre la fatica degli utenti.

Attacchi di vibrazione e smorzatori: i dispositivi di fissaggio in metallo o basi di plastica rigide sono sovrastimato di elastomeri morbidi per creare componenti che isolano efficacemente le vibrazioni in macchinari e attrezzature, riducendo il rumore e estendendo la durata del prodotto.

Vantaggi e svantaggi dell'inserimento di sovraccarico

Mentre l'inserimento di sovrastanto offre una potente soluzione per la creazione di componenti multi-materiali, come qualsiasi processo di produzione, viene fornito con un proprio set di vantaggi e limitazioni. Una chiara comprensione di questi pro e contro è essenziale per determinare se il sovraccarico è l'approccio più adatto per una determinata applicazione.

Vantaggi (professionisti)

Inserire il sovraccarico offre benefici significativi che spesso superano le sue sfide, rendendolo una scelta preferita per molti progetti di prodotti complessi.

Riduzione dei costi (a lungo termine):

Tempo di montaggio ridotto: integrando più componenti in uno, il sovraccarico elimina la necessità di passaggi di montaggio separati, come avvitatura, incollaggio o saldatura. Ciò riduce significativamente i costi del lavoro e accelera i cicli di produzione.

Meno componenti da gestire: il consolidamento di parti semplifica la gestione dell'inventario, l'acquisto e la logistica della catena di approvvigionamento.

Riduci e rielaborazioni ridotte: un processo di sovrastima ben progettato può produrre parti altamente coerenti, minimizzando i rifiuti associati all'assemblaggio difettoso o ai componenti disallineati.

Performance e funzionalità della parte migliorate:

Proprietà del materiale sinergico: consente la combinazione di materiali con caratteristiche molto diverse (ad esempio, metallo rigido per resistenza, plastica flessibile per l'impugnatura, metallo elettricamente conduttivo con plastica isolante) per ottenere prestazioni complessive superiori.

Durabilità e affidabilità migliorate: il legame integrato tra l'inserto e l'overmold si traduce spesso in una parte più robusta, riducendo il tintinnio, l'allentamento o l'affaticamento del materiale che può verificarsi in componenti tradizionalmente assemblati. Crea una connessione più forte e permanente.

Capacità di sigillatura migliorate: il sovraccarico può creare guarnizioni ermetiche attorno agli inserti, proteggere l'elettronica sensibile o prevenire perdite di fluidi.

Vibrazione e riduzione del rumore: i sovraccarichi morbidi possono assorbire vibrazioni di shock e smorzare, migliorando la longevità del prodotto e il comfort degli utenti.

Design flessibilità ed estetica:

Geometrie complesse: consente la creazione di parti intricate che sarebbero difficili o impossibili da produrre utilizzando metodi di montaggio a singolo materiale o convenzionali.

Caratteristiche integrate: consente l'integrazione senza soluzione di continuità di funzionalità come inserti filettati, circuiti elettronici, sensori o impugnature ergonomiche direttamente nella parte.

Estetica migliorata: offre ai progettisti la possibilità di creare superfici multicolori, multi-texture e soft-touch che migliorano l'appello e l'ergonomia del prodotto, eliminando spesso le chiusure o le cuciture visibili.

Svantaggi (contro)

Nonostante i suoi numerosi vantaggi, l'inserimento di sovraccarico presenta alcune sfide che devono essere attentamente considerate durante le fasi di pianificazione e progettazione.

Costi di strumenti iniziali più elevati:

Stampi complessi: gli strumenti di sovrastanto sono intrinsecamente più complessi rispetto agli stampi di iniezione standard perché devono accogliere con precisione e fissare l'inserto. Ciò richiede spesso intricati progetti di core e cavità, posizioni speciali di gate e funzionalità potenzialmente di automazione, portando a maggiori investimenti anticipati.

Strumenti multi-shot: per il sovraccoldo multi-shot, la complessità degli utensili e i costi aumentano significativamente in quanto coinvolgono più cavità, piastrine rotanti o meccanismi di trasferimento all'interno di un singolo stampo.

Problemi di compatibilità materiale:

Sfide di adesione: raggiungere un legame forte e coerente può essere impegnativo, in particolare tra materiali diversi con bassa energia superficiale o grandi differenze nei coefficienti di espansione termica. Ciò può portare a delaminazione, deformazione o crack.

Limitazioni di temperatura di elaborazione: la temperatura di fusione del materiale sovrastante deve essere abbastanza bassa da non danneggiare o degradare il materiale di inserimento. Questo può limitare le scelte materiali.

Riduzione differenziale: man mano che la plastica sovrastante si raffredda, si restringe. Se il materiale di inserto ha un coefficiente di espansione termica significativamente diverso, questo restringimento differenziale può indurre sollecitazioni interne, portando nel tempo a deformazione, cracking o fallimento del legame.

Tempi di ciclo aumentati (in alcuni casi):

Il caricamento degli inserisci: se gli inserti vengono caricati manualmente, questo aumenta il tempo di ciclo complessivo, influendo sull'efficienza di produzione. Anche il caricamento automatizzato aggiunge un piccolo incremento.

Tempo di raffreddamento: la presenza di un inserto può talvolta influire sull'uniformità di raffreddamento, che potenzialmente richiedono cicli di raffreddamento più lunghi per prevenire la deformazione o ottenere la piena solidificazione, specialmente se l'inserto funge da dissipatore di calore.

Rischio di inserire danni o schieramenti erroneamente:

Elevata pressione di iniezione: le forze di iniezione di plastica fusa possono potenzialmente piegare, rompere o spostare inserti delicati se non sono adeguatamente supportate o se i parametri di iniezione non sono ottimizzati.

Posizionamento preciso: il mantenimento del posizionamento esatto di inserto nello stampo può essere impegnativo e qualsiasi disallineamento può portare a parti difettose.

Complessità del design:

Design interdipendente: la progettazione dell'inserto e il sovraccarico sono indissolubilmente legati. Le modifiche a uno spesso richiedono modifiche all'altra, che richiedono un processo di progettazione più integrato e iterativo.

Importanza DFM: il design per la produzione (DFM) è ancora più critico nel sovraccaricare. Gli errori nel design possono essere molto costosi da correggere una volta che gli strumenti sono stati effettuati.

Nonostante queste sfide, se attentamente pianificate ed eseguite, i vantaggi di inserire il sovraccumulo in termini di prestazioni delle parti, l'efficienza dei costi in volumi elevati e la libertà di progettazione spesso lo rendono la scelta superiore per applicazioni complesse e multi-materiali. La chiave del successo risiede nella progettazione approfondita, selezione dei materiali e ottimizzazione del processo.

Casi studio

Esempi del mondo reale illustrano fortemente il potenziale trasformativo dell'inserimento di sovraccarico. Questi casi studio evidenziano come questo processo risolva le complesse sfide ingegneristiche, ottimizza le prestazioni e raggiunge efficienze di produzione significative.

Caso di studio 1: alloggiamento del sensore automobilistico

Sfida: un produttore automobilistico leader necessario per produrre un alloggiamento sensore compatto e altamente durevole per un sistema avanzato di assistenza al conducente (ADAS). Il sensore ha richiesto un allineamento preciso, protezione da ambienti sotto-cappuccio duri (fluttuazioni di temperatura, umidità, sostanze chimiche) e isolamento elettrico di delicati circuiti interni. L'assemblaggio tradizionale con guarnizioni e composti invasati era costoso, incline a perdite e ad alta intensità di lavoro.

COSÌluzione di sovraccarico: è stato scelto l'inserimento di sovraccarico per incapsulare il sensore metallico e il suo cablaggio interno.

Inserisci: un componente del sensore metallico con precisione con fili incorporati e pin di connessione.

Materiale da esagerazione: è stato selezionato un PBT ad alte prestazioni, pieno di vetro (polibutilene tereftalato) per la sua eccellente resistenza chimica, stabilità termica e stabilità dimensionale.

Processo: il sensore metallico è stato posizionato roboticamente nello stampo. Il PBT è stato quindi iniettato, incapsulando completamente il sensore e creando un solido sigillo ermetico attorno alle connessioni elettriche.

Vantaggi ottenuti:

Durabilità migliorata: il sovraccarico senza soluzione di continuità ha fornito una protezione superiore contro i fattori ambientali, estendendo in modo significativo la durata della vita del sensore.

Riduzione dei costi: eliminati più fasi di assemblaggio (invasatura, guarnizione, fissaggio), riducendo i costi di manodopera e materiale di oltre il 30%.

Migliore affidabilità: ridotto percorsi di perdite potenziali e punti di fallimento rispetto all'assemblaggio tradizionale.

Miniaturizzazione: consentito per un design più compatto a causa della natura integrata del componente.

Caso di studio 2: impugnatura di strumenti chirurgici ergonomici

Sfida: una società di dispositivi medici mirava a migliorare l'ergonomia e la sicurezza di uno strumento di taglio chirurgico riutilizzabile. La maniglia in metallo esistente era scivolosa quando è bagnata, causava affaticamento della mano durante le lunghe procedure e richiedeva un processo di incollaggio separato e ad alta intensità di lavoro per una presa di gomma. Anche la compatibilità della sterilizzazione era critica.

Soluzione sovrastante: la lama di metallo e il gambo erano sovraccaricati con un elastomero termoplastico specializzato di livello medico (TPE).

Inserisci: la lama rigida in acciaio inossidabile e il suo codolo integrale (porzione della maniglia).

Materiale da esagerazione: è stato scelto un TPE biocompatibile su misura per la sua sensazione di tocco morbido, le proprietà non slip anche quando sono bagnate e la capacità di resistere ai cicli ripetuti di sterilizzazione del vapore (autoclava) senza degradazione o delaminazione.

Processo: il codolo in metallo era posizionato con precisione nella cavità dello stampo. Il TPE è stato iniettato attorno a esso, formando una presa ergonomica con caratteristiche strutturate. Le caratteristiche di interblocco meccanico (scanalature, fori) sono state progettate nell'inserto metallico per garantire un legame forte e permanente.

Vantaggi ottenuti:

Ergonomia superiore: la presa TPE a touch morbida ha migliorato significativamente il comfort e il controllo del chirurgo, riducendo l'affaticamento delle mani.

Sicurezza avanzata: la superficie non slittata ha ridotto il rischio di slittamento accidentale durante le procedure critiche.

Miglioramento della produzione e risparmi sui costi: eliminato la fase di incollaggio manuale, con conseguente processo più pulito, manodopera ridotta e produzione più rapida.

Compatibilità alla sterilizzazione: il TPE selezionato ha mantenuto la sua integrità e resistenza al legame attraverso rigorosi protocolli di sterilizzazione.

Caso di studio 3: telecomando dell'elettronica di consumo

Sfida: un produttore di elettronica di consumo voleva migliorare la sensazione tattile, la resistenza alle cadute e l'estetica generale di un telecomando di fascia alta. Il design originale era una plastica rigida, incline a crack quando lasciato cadere e si sentiva "economico".

Soluzione di sovraccarico: è stato impiegato un processo di sovrastamping a due colpi (multi-shot) per creare il corpo del remoto.

First Shot (insert/substrato): una plastica ABS rigida (acrilonitrile butadiene stirene) formava il nucleo strutturale e i pozzi a bottone del telecomando.

Secondo scatto (Overmold): un TPE appositamente formulato è stato iniettato su parti dell'ABS, creando un guscio esterno morbido e allegro e aree di accento.

Processo: il componente ABS è stato modellato nella prima cavità, quindi trasferito automaticamente (tramite rotazione dello stampo o braccio robotico) alla seconda cavità in cui è stato iniettato il TPE.

Vantaggi ottenuti:

Fea tattile premium: il Overmold TPE ha fornito una superficie piacevole e morbida che ha migliorato significativamente l'esperienza dell'utente.

Resistenza alla goccia migliorata: lo strato esterno elastomerico ha assorbito le forze di impatto, rendendo il remoto più durevole e meno soggetto a danni da gocce accidentali.

Miglioramento estetico: design multi-materiale abilitato con trame distinte e contrasti di colore, elevando la qualità percepita e il design raffinatezza del prodotto.

Produzione semplificata: il processo a due colpi ha consentito la creazione di una parte complessa e multi-materiale in un singolo ciclo di stampaggio, riducendo il tempo di assemblaggio e la logistica.

Questi esempi sottolineano che inseriscono il sovraccarico non si tratta solo di combinare materiali; Si tratta di soluzioni integrate di ingegneria che offrono prestazioni, efficienza e appello di mercato superiori.

Best practice per inserire il sovraccarico

Il raggiungimento di risultati coerenti e di alta qualità nell'inserimento di sovraccarico richiede l'adesione alle migliori pratiche comprovate durante le fasi di progettazione, utensili e produttori.

1. Design per le linee guida per la produzione (DFM)

Le decisioni di progettazione proattiva sono il modo più impatto per garantire un successo eccessivo.

Collaborare in anticipo: interagire con gli stampatori e i fornitori di materiali dalla fase di progettazione iniziale. La loro esperienza può prevenire costose riprogettazioni.

Considera le proprietà dei materiali: comprendere l'espansione termica, il restringimento e le caratteristiche di adesione di entrambi i materiali. Le tolleranze di progettazione dovrebbero spiegare queste differenze.

Promuovere l'interblocco meccanico: priorità alla progettazione di caratteristiche sull'inserto (sottosquadri, fori, knurling) che massimizzano la resistenza del legame meccanico.

Mantenere lo spessore uniforme della parete: sforzarsi per uno spessore costante di parete sovrastante attorno all'inserto per ridurre al minimo i segni di raffreddamento differenziale, deformazione e lavandino.

Raggi generosi: utilizzare raggi generosi (filetti) su angoli interni ed esterni, in particolare laddove il sovraccarico soddisfa l'inserto, per ridurre le concentrazioni di sollecitazione e migliorare il flusso del materiale.

Ottimizza il cancello e lo sfiato: posizionare strategicamente cancelli per garantire un flusso bilanciato attorno all'inserto e alle prese d'aria per prevenire le trappole d'aria, che possono portare a vuoti e scarso legame.

Assicurarsi di inserire robustezza: inserti di progettazione per resistere alle pressioni e alle temperature di iniezione senza deformazione. Considera la loro rigidità e massa termica.

Clearance per i componenti dello stampo: assicurarsi uno spazio sufficiente attorno all'inserto per i componenti dello stampo (ad es. Pin centrali) da coinvolgere senza interferenze.

2. Controllo e ispezione della qualità

Il controllo di qualità rigoroso durante il processo è essenziale per garantire l'integrità e le prestazioni in parte.

Ispezione dei materiali in arrivo: verificare la qualità, le dimensioni e la pulizia di tutti gli inserti in arrivo e i materiali di sovraccarico grezzo.

Monitoraggio del processo:

Sistemi di visione automatizzati: utilizzare le telecamere per verificare il corretto posizionamento degli inserisci prima della chiusura dello stampo.

Monitoraggio dei parametri di processo: monitorare continuamente e fare la pressione di iniezione di tronchi, la temperatura, il tempo di ciclo e i profili di raffreddamento per garantire coerenza.

Calibrazione robot/automazione: calibrare regolarmente i sistemi di posizionamento di inserto robotico per la precisione.

Ispezione post-modamento:

Ispezione visiva: verifica di difetti cosmetici, flash, vuoti, scatti brevi e corretta incapsulamento dell'inserto.

Ispezione dimensionale: utilizzare pinze, micrometri, CMM (macchine di misurazione delle coordinate) o scanner ottici per verificare le dimensioni critiche.

Test di adesione:

Test di estrazione: applicare una forza misurata all'inserto per determinare la resistenza del legame richiesta per tirarla fuori dal fuorviante.

Test di buccia: misurare la forza necessaria per sbucciare il materiale di esagerazione dalla superficie di inserimento (comune per le interfacce piane).

Test di coppia: per gli inserti filettati, misurare la coppia necessaria per girare o rimuovere l'inserto.

Test ambientali: campioni di soggetti a temperature estreme, umidità, esposizione chimica o radiazioni UV per garantire prestazioni a lungo termine e integrità del legame nel loro ambiente previsto.

Test funzionali: testare la parte finita nella sua applicazione prevista per verificare che tutte le funzioni siano soddisfatte.

Integrando queste migliori pratiche, i produttori possono ridurre significativamente i rischi, ottimizzare la produzione e produrre costantemente componenti sovraccarichi di inserimento di alta qualità.

Tendenze future nell'inserimento di sovraccarico

Il campo dell'inserimento di sovraccarico è in continua evoluzione, guidato dai progressi della scienza dei materiali, della tecnologia di produzione e delle crescenti esigenze di prodotti integrati e sostenibili.

Progressi nei materiali e nelle tecnologie:

Integrazione multi-materiale : Aspettatevi uno sviluppo continuo in TPE e TPU altamente specializzati che offrono un legame chimico superiore a una gamma più ampia di materie plastiche e metalli ingegneristici, riducendo la dipendenza dai trattamenti superficiali.

Materiali e sensori intelligenti: Crescita integrazione di elettronica avanzata, sensori (ad es. Pressione, temperatura, RFID) e persino circuiti flessibili direttamente in componenti sovrastanti, creando parti "intelligenti" con funzionalità incorporate.

Materiali sostenibili: Aumentare l'uso di materiali di sovrastimazione bio-a base biologica, riciclati e riciclabili per soddisfare le normative ambientali e la domanda dei consumatori per prodotti più verdi.

Produzione additiva (stampa 3D) per inserti: La prototipazione e persino la produzione a basso volume di inserti complessi tramite la stampa 3D sta diventando più diffusa, offrendo libertà e velocità senza precedenti.

In gomma al silicone liquido (LSR) OverMolding: Man mano che la tecnologia di stampaggio LSR matura, il suo utilizzo per sovraccaricare la plastica e i metalli per touch morbidi, sigillazioni e applicazioni mediche continueranno a crescere a causa delle sue proprietà uniche (biocompatibilità, ampio intervallo di temperatura).

Software di simulazione migliorato: Strumenti di simulazione più sofisticati consentiranno agli ingegneri di prevedere il flusso di materiale, la resistenza del legame, le sollecitazioni residue e la potenziale warpage con una maggiore precisione, ottimizzando i progetti praticamente prima che gli strumenti vengano tagliati.

Aumento dell'automazione e dell'industria 4.0 Integrazione:

La robotica per il posizionamento degli inserti: ulteriori progressi nei sistemi robotici precisi ad alta velocità per il carico automatizzato di inserto miglioreranno l'efficienza e la coerenza, in particolare per inserti delicati o complessi.

Celle di produzione integrate: le linee di sovraccarico diventeranno più integrate con i processi a valle (assemblaggio, test, imballaggi) in ambienti di produzione completamente automatizzati, "luci-out".

Controllo dei processi in tempo reale: sfruttare l'intelligenza artificiale e l'apprendimento automatico per il monitoraggio in tempo reale e il controllo adattivo dei parametri di stampaggio, ottimizzando ulteriormente la qualità e riducendo i rifiuti.

Twin digitali: creazione di repliche digitali del processo di produzione per prevedere le prestazioni, risolvere i problemi e ottimizzare le operazioni in remoto.

Queste tendenze indicano un futuro in cui l'inserimento di sovraccarico diventerà ancora più sofisticato, versatile e centrale nella creazione di prodotti avanzati e multifunzionali in tutti i settori.

So

Il viaggio attraverso l'inserto sovrastando rivela un processo di produzione sofisticato e immensamente prezioso che si rappresenta una pietra miliare della moderna progettazione di prodotti. Dal miglioramento delle prestazioni e dell'estetica ai componenti consolidati e alla riduzione dei costi a lungo termine, le sue capacità sono trasformative.

Riepilogo dei punti chiave:

Che cos'è: inserire sovraccaricare con precisione un componente preformato (inserisci) con un materiale mosso per iniezione, creando una singola parte integrata.

Processo principale: comporta un'attenta preparazione di inserto, un posizionamento sicuro nello stampo, l'iniezione precisa del materiale, il raffreddamento e l'espulsione, sfruttando spesso i sistemi automatizzati per l'efficienza.

Il design è fondamentale: il successo dipende dalla progettazione meticolosa sia del inserto che della plastica sovrastante, considerando aspetti come caratteristiche di interblocco meccanico, spessore della parete uniforme, gating adeguato e angoli di tiraggio per garantire la modellabilità e la resistenza al legame.

La compatibilità del materiale è fondamentale: la selezione di materiali di inserimento e sovraccarico deve tenere conto della compatibilità termica, chimica e di adesione per ottenere un legame forte e affidabile, sfruttando spesso le termoplastiche comuni come TPE, TPU, PC, ABS e metalli come alluminio, ottone e acciaio.

Meccanismi di legame: l'adesione viene ottenuta principalmente attraverso un robusto interblocco meccanico, legame chimico (in particolare con materiali specializzati) o, meno comunemente, adesivi in-mold, tutti supportati da meticolosa preparazione superficiale.

Ampie applicazioni: dal miglioramento dell'ergonomia e dalla protezione dell'elettronica sensibile in dispositivi medici e prodotti di consumo, al miglioramento della durata e della funzionalità nei componenti automobilistici e industriali, la versatilità del sovrampieto è vasta.

Pro e contro: pur offrendo vantaggi significativi nella performance, nel consolidamento delle parti e nella riduzione dei costi a lungo termine, richiede investimenti di strumenti iniziali più elevati e un'attenta gestione della compatibilità dei materiali e della complessità dei processi.