Nel mondo della produzione, stampaggio a iniezione è un processo potente utilizzato per creare di tutto, dai cruscotti auto ai tappi di bottiglia. Tuttavia, anche con la tecnologia moderna, possono verificarsi difetti. Uno dei più comuni e frustranti di questi è il colpo corto . Questo difetto non sembra solo male; Crea una parte non funzionale, portando a materiali sprecati, ritardi di produzione e costi più elevati. Comprendere perché si verificano scatti brevi e come risolverli è essenziale per chiunque sia coinvolto nella produzione di parti di plastica. Questa guida ti guiderà attraverso le cause, le soluzioni e i metodi di prevenzione per aiutarti a produrre parti complete di alta qualità ogni volta.

Che cosa è un colpo corto nello stampaggio a iniezione?

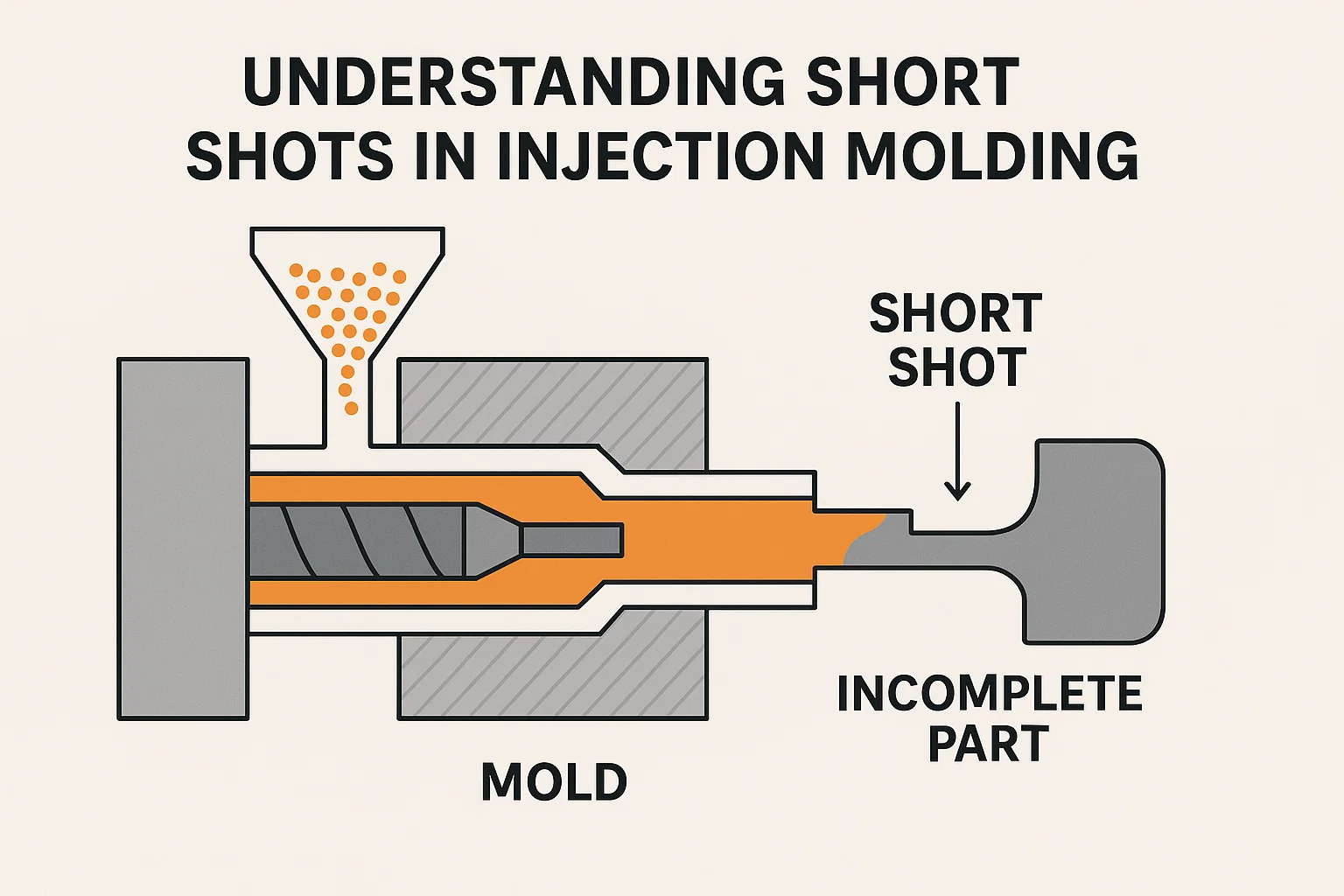

In poche parole, a colpo corto è un difetto di stampaggio in cui la resina di plastica fusa non riesce a riempire completamente la cavità dello stampo. Invece di una parte completa e perfetta, finisci con un componente incompleto o "breve". È come cercare di riempire un bicchiere con acqua ma correre prima che il vetro sia pieno. Il risultato è una parte che manca sezioni, spesso nei punti più lontani da dove è stata iniettata la plastica. Visivamente, un colpo corto può apparire come una parte parzialmente formata, oppure può avere un bordo liscio e arrotondato in cui il flusso di plastica si è fermato bruscamente. Poiché un colpo corto è una parte incompleta, è immediatamente inutilizzabile e deve essere demolito. È spesso un sintomo di problemi sottostanti con la macchina, la muffa o il materiale che devono essere diagnosticati e corretti.

Cosa causa scatti brevi?

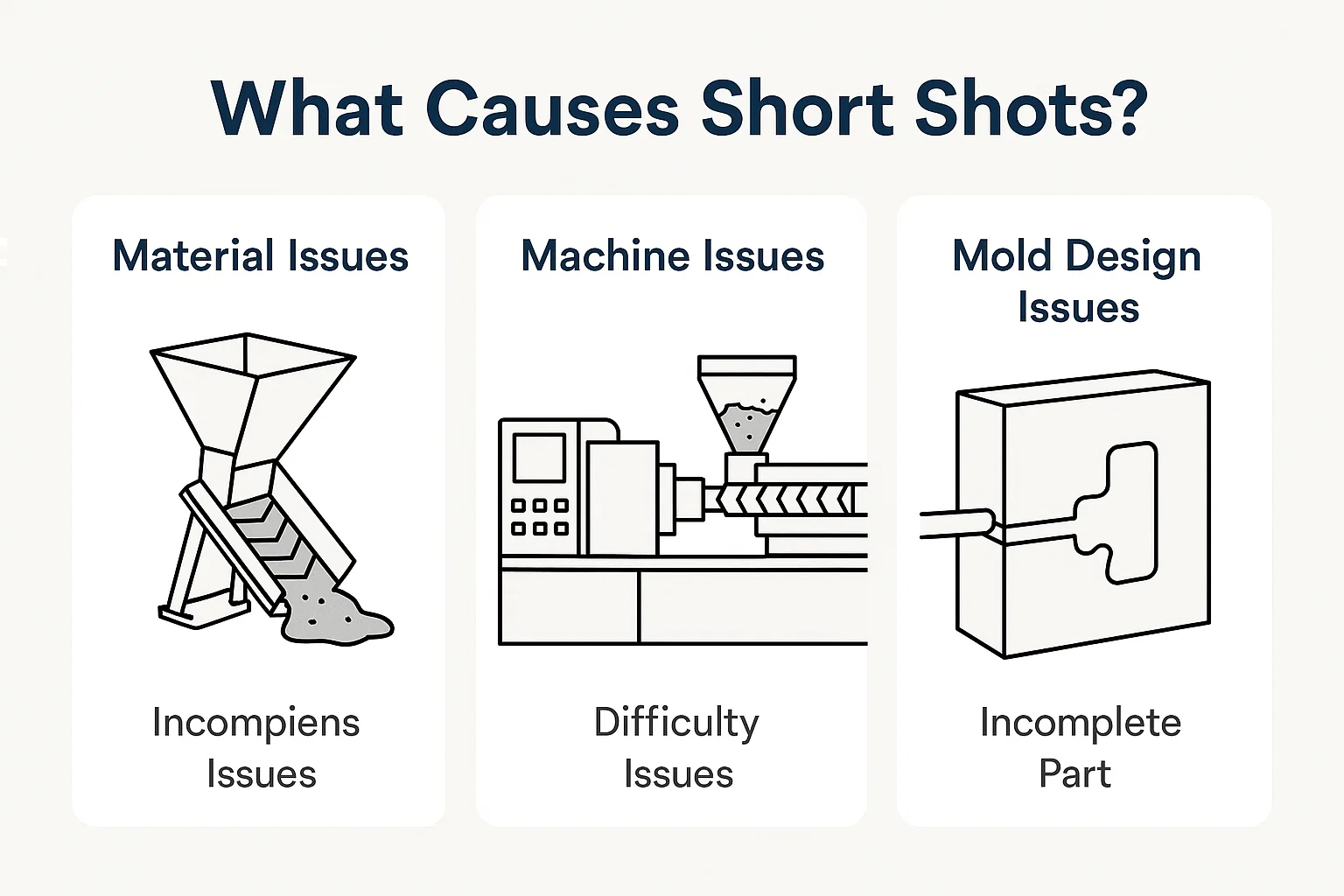

La diagnosi di un colpo breve richiede un approccio sistematico, poiché la causa può derivare da diverse aree del processo di stampaggio di iniezione. I problemi più comuni possono essere ricondotti al materiale, alle impostazioni della macchina o al design dello stampo stesso.

1. Problemi materiali

La stessa plastica che stai modellando può essere la causa della radice di un colpo corto. I problemi con lo stato o la preparazione della resina possono impedirgli di fluire correttamente nello stampo.

-

Materiale insufficiente: La causa più semplice è semplicemente non avere abbastanza plastica per riempire lo stampo. Ciò può accadere se la vite della macchina per lo stampaggio iniezione non sta avanzando abbastanza da spingere il volume richiesto di plastica o se c'è un blocco nel sistema di alimentazione.

-

Soluzioni: Controllare il materiale tramoggia della macchina e il meccanismo di alimentazione per assicurarti che non sia vuoto o bloccato. UNumenta la dimensione del tiro sul pannello di controllo della macchina per fornire un volume di materiale maggiore.

-

-

Temperatura di fusione errata: Se la plastica non viene riscaldata alla temperatura corretta, la sua viscosità (la sua resistenza al flusso) sarà troppo alta. Una spessa, fredda "lotta per fluire attraverso i corridori e le porte strette e può consolidare prima che possa riempire l'intera cavità.

-

Soluzioni: Consultare il foglio dati del fornitore di materiale per l'intervallo di temperatura di fusione consigliato. Regola le temperature del riscaldatore della canna e degli ugelli sulla macchina per aumentare la temperatura della plastica e abbassare la viscosità.

-

-

Viscosità materiale: Anche alla temperatura corretta, alcune materie plastiche sono intrinsecamente più viscose (più spesse) di altre. Materiali come il policarbonato e il polistirene ad alto impatto possono essere più inclini a colpi brevi a causa delle loro caratteristiche di flusso. Inoltre, l'umidità in materie plastiche igroscopiche (quelle che assorbono l'acqua, come il nylon) possono farle degradare e perdere le loro proprietà di flusso.

-

Soluzioni: Garantire che i materiali siano correttamente secchi prima dell'uso in base alle specifiche del produttore. Prendi in considerazione l'uso di un grado di viscosità inferiore dello stesso materiale o un materiale completamente diverso con migliori caratteristiche di flusso.

-

2. Problemi della macchina

Le impostazioni sulla macchina per lo stampaggio iniezione sono fondamentali. Anche con il materiale e lo stampo giusti, i parametri errati possono facilmente portare a un colpo breve.

-

Pressione di iniezione inadeguata: La pressione è la forza che spinge la plastica fusa nello stampo. Se la pressione di iniezione è troppo bassa, la plastica non avrà abbastanza forza per viaggiare fino alle estremità più lontane della cavità.

-

Soluzioni: Aumentare l'impostazione della pressione di iniezione sulla macchina. Questa è spesso la prima e più semplice soluzione da provare. Tuttavia, fai attenzione a non usare una pressione eccessiva, in quanto può causare altri difetti come il flash.

-

-

Velocità di iniezione errata: Anche la velocità con cui viene iniettata la plastica svolge un ruolo cruciale. Se la velocità è troppo lenta, la plastica può iniziare a raffreddare e solidificare prematuramente prima che la cavità sia piena. Ciò è particolarmente vero per le parti a parete sottile.

-

Soluzioni: Aumentare la velocità di iniezione. Una velocità di iniezione più rapida può aiutare la plastica a raggiungere tutte le parti dello stampo prima che perda calore e viscosità.

-

-

Problemi di ventilazione: Mentre la plastica riempie uno stampo, l'aria intrappolata all'interno deve avere un modo per scappare. Se le prese d'aria dello stampo sono bloccate o di dimensioni improprie, l'aria intrappolata creerà una contropressione che resiste al flusso di plastica, in modo efficace "in corto".

-

Soluzioni: Pulire le prese d'aria dello stampo e le linee di separazione. Assicurarsi che le profondità di sfiato siano corrette (in genere da 0,0005 a 0,001 pollici o da 0,013 a 0,025 mm). Prendi in considerazione l'aggiunta di ulteriori prese d'aria o un sistema di sfiato a vuoto per stampi complessi.

-

3. Problemi di design dello stampo

Anche con le impostazioni perfette di materiale e macchina, uno stampo mal progettato può rendere impossibile produrre una parte completa. Questi problemi sono spesso i più impegnativi da risolvere perché richiedono modifiche fisiche agli strumenti.

-

Dimensione e posizione del cancello: Il cancello è l'apertura attraverso la quale la plastica fusa entra nella cavità dello stampo.

-

Dimensione del cancello: Se il cancello è troppo piccolo, può fungere da restrizione, impedendo al materiale sufficiente di fluire nella cavità. L'attrito da un piccolo cancello può anche far raffreddare prematuramente il materiale.

-

Soluzioni: Ingrandire la dimensione del cancello. Un cancello più ampio o più spesso consente un flusso di plastica più veloce ed efficiente.

-

-

Posizione del cancello: Un cancello posizionato in modo improprio può anche portare a un colpo breve, soprattutto se è lontano dalle aree che devono essere riempite per ultime. Ciò aumenta la lunghezza del flusso e il rischio di raffreddamento in plastica prima che raggiunga la fine della cavità.

-

Soluzioni: Trasferire il cancello in una posizione più centrale o ottimale per garantire che tutte le aree della parte possano essere riempite uniformemente. Per parti complesse, potrebbero essere necessarie più porte.

-

-

-

Progettazione del sistema runner: Il sistema Runner è una rete di canali che dirige la plastica dall'ugello della macchina alle porte.

-

Dimensione e layout del corridore: Un sistema di corridore troppo piccolo o troppo lungo può causare una caduta di pressione significativa, il che significa che non c'è abbastanza forza per spingere la plastica fino alla fine della cavità dello stampo.

-

Soluzioni: Aumentare il diametro dei corridori per ridurre la perdita di pressione e migliorare il flusso. Ridurre il layout del corridore per essere più diretto ed equilibrato, garantendo che tutte le cavità (in uno stampo multi-cavità) riempiono alla stessa velocità.

-

-

-

Spessore del muro: Le sezioni a parete sottili su una parte del design possono essere una delle principali cause di scatti brevi. La plastica fusa si raffredda molto rapidamente e se deve fluire attraverso un'area molto sottile, può solidificarsi prima che raggiunga l'altro lato, creando una parte incompleta.

-

Soluzioni: Modifica il design della parte per aumentare lo spessore della parete nelle aree problematiche. Sebbene ciò possa non essere sempre possibile, è una considerazione importante durante la fase di progettazione iniziale. Per gli stampi esistenti, potrebbe essere necessario utilizzare un materiale più fluido, temperature più elevate o velocità di iniezione più veloci per compensare.

-

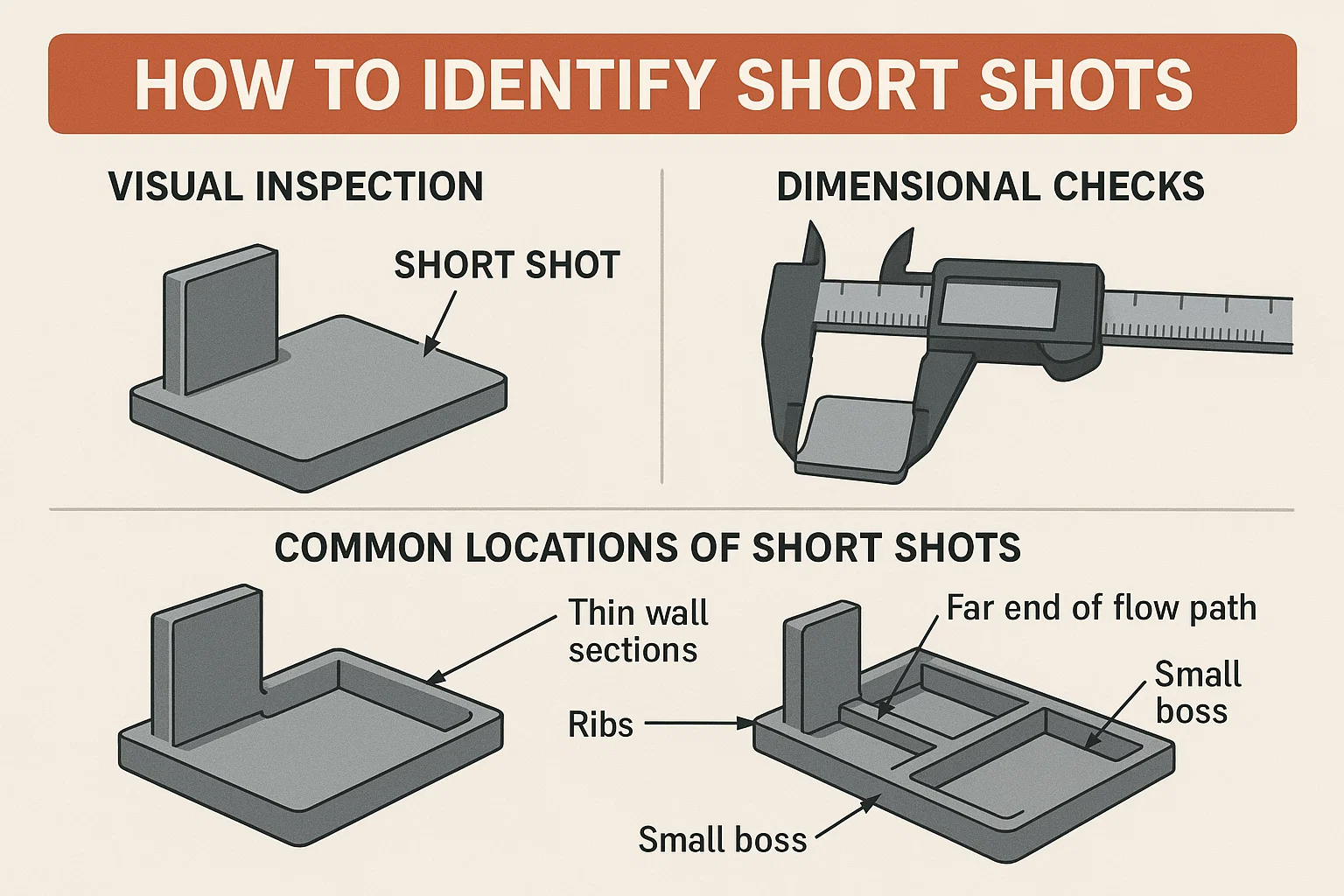

Come identificare i colpi brevi

Identificare un colpo breve è di solito semplice, in quanto è un difetto molto visibile. Tuttavia, un approccio sistematico aiuta a confermare il problema e individuare la sua posizione esatta, il che è cruciale per una risoluzione efficace dei problemi.

Ispezione visiva

Il modo più comune per individuare un colpo breve è attraverso un rapido controllo visivo. Un colpo breve è immediatamente ovvio perché la parte è incompleta. Noterai che mancano sezioni della parte o che la parte termina bruscamente con un bordo arrotondato e incompiuto in cui il flusso di plastica si è fermato. Questa è in genere una superficie liscia e curva perché la tensione della superficie della plastica fusa fa sì che si tira leggermente indietro mentre si solidifica. Questo è un segno rivelatore che la cavità dello stampo non è stata riempita.

Controlli dimensionali

Mentre un controllo visivo è spesso sufficiente, l'esecuzione di un controllo dimensionale può fornire informazioni più specifiche, specialmente per parti con geometrie complesse. Se hai una parte che sembra Quasi Completo ma non sei sicuro, misura la sua lunghezza, larghezza e altezza. Un colpo breve non farà soddisfare le dimensioni richieste, poiché la parte non avrà riempito l'intera cavità dello stampo. Per parti con pareti sottili, all'inizio un colpo breve potrebbe non essere visibilmente ovvio, ma un controllo dimensionale confermerà il problema.

Posizioni comuni di brevi colpi

Colpi brevi si verificano quasi sempre al fine del percorso di flusso , che è il punto più lontano dal cancello in cui la plastica entra nella cavità. La plastica fusa perde calore e pressione mentre viaggia, quindi le ultime aree da riempire sono le più suscettibili a un colpo breve. Queste aree sono spesso:

-

Sezioni a parete sottile.

-

Costole o piccoli boss.

-

Caratteristiche che sono a lunga distanza dal cancello.

-

Aree con sfiato scarso o assente.

Sapendo dove cercare, puoi confermare rapidamente un colpo breve e iniziare a collegarlo alle potenziali cause discusse in precedenza.

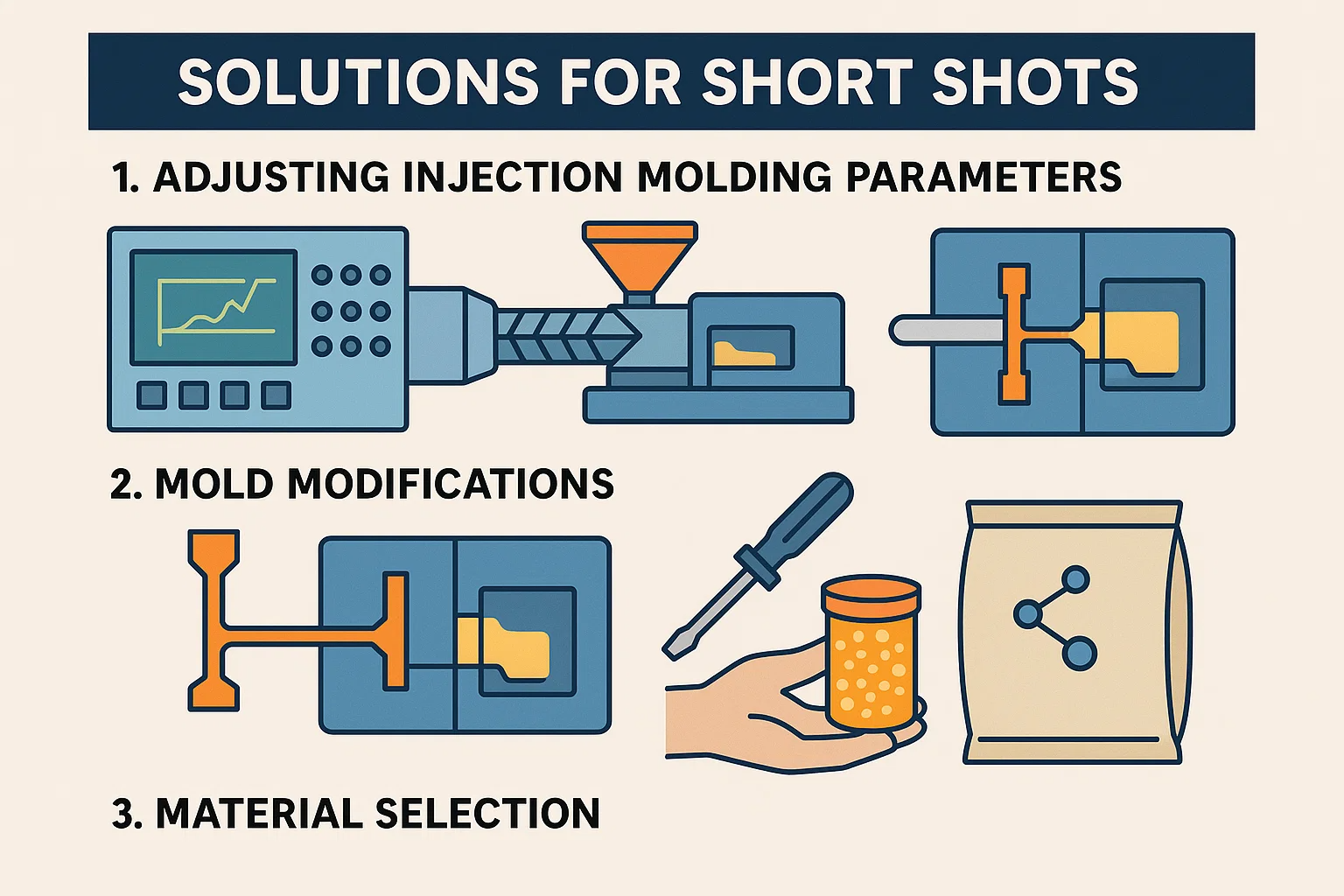

Soluzioni per colpi brevi

Risolvere un colpo breve richiede un approccio strategico. Spesso è meglio iniziare con le soluzioni più semplici ed economiche prima di passare a quelle più complesse e costose. Inizia con le impostazioni della macchina, quindi considera il materiale e, infine, guarda lo stampo stesso.

1. Regolazione dei parametri di stampaggio iniezione

Il modo più rapido e più comune per risolvere un colpo breve è apportare regolazioni alle impostazioni della macchina. Queste modifiche possono spesso essere apportate sul pannello di controllo senza interrompere a lungo la produzione.

-

Aumentare la pressione di iniezione: Questa è di solito la prima ed efficace soluzione. Aumentando la pressione, dai alla plastica fusa più forza per viaggiare attraverso lo stampo, aiutandola a riempire anche le aree più difficili da raggiungere. Aumenta la pressione in piccoli incrementi (ad es. 50-100 psi) fino al completamento della parte.

-

Ottimizzazione della velocità di iniezione: Una velocità di iniezione più rapida può aiutare a riempire lo stampo prima che la plastica abbia la possibilità di raffreddare e solidificare. Ciò è particolarmente importante per le parti a parete sottile o per quelle con percorsi a flusso lungo. Proprio come con la pressione, aumentare gradualmente la velocità per evitare altri difetti come segni di flash o bruciatura.

-

Modifica della temperatura di fusione: Una temperatura di fusione più elevata abbasserà la plastica viscosità , rendendolo fluire più facilmente. Controllare il foglio dati del materiale per l'intervallo di temperatura consigliato e aumentare la barra e le temperature degli ugelli per migliorare la fluidità. Questa può essere una soluzione molto efficace, ma sii consapevole di non surriscaldare il materiale, che può causare degrado.

2. Modifiche della muffa

Se la regolazione dei parametri della macchina non risolve il problema, il problema potrebbe essere con lo stampo stesso. Queste soluzioni richiedono di chiudere la macchina e modificare fisicamente lo strumento. Sebbene più costosi, forniscono una soluzione a lungo termine.

-

Regolazioni del gate e del corridore: Le dimensioni e il design del cancello e dei corridori sono fondamentali per il flusso adeguato. Se sono troppo piccoli, possono limitare il flusso di plastica. L'ampliamento del cancello o l'ampliamento dei corridori consentirà a più materiale di fluire nella cavità con meno resistenza. Per gli stampi multi-cavità, bilanciare i corridori è anche la chiave per garantire che ogni cavità riempia uniformemente.

-

Miglioramento dello sfiato: L'aria intrappolata nello stampo può fungere da cuscino, impedendo alla plastica di riempire la cavità. La pulizia delle prese d'aria esistenti è un semplice primo passo. Se il problema persiste, potrebbe essere necessario un produttore di stampo per aggiungere ulteriori prese d'aria allo stampo nei punti in cui si sta verificando il colpo corto. In alcuni casi, a Sistema di sfiato del vuoto Può essere installato per estrarre attivamente l'aria dallo stampo.

-

Miglioramenti del sistema di riscaldamento: Per stampi complessi o parti a parete spessa, a Sistema di corridori hot può essere usato. A differenza dei corridori freddi, i corridori caldi mantengono la plastica fusa fino al cancello, eliminando la necessità di riscaldare e garantire una temperatura più coerente e un flusso più semplice.

3. Selezione del materiale

A volte, la soluzione più semplice è cambiare materiale o garantire che la corrente venga preparata correttamente.

-

Scegliere il giusto grado materiale: All'interno di un singolo tipo di plastica, ci sono diversi gradi con proprietà di flusso variabili. Se si utilizza un materiale con una portata di fusione bassa (MFR), considera di passare a un grado MFR più elevato, progettato per fluire più facilmente.

-

Tecniche di asciugatura del materiale: Molte materie plastiche igroscopiche (come nylon, ABS e policarbonato) assorbono l'umidità dall'aria. Se modellata, questa umidità si trasforma in vapore, che può impedire il flusso di plastica e causare colpi brevi. Assicurati sempre che il materiale sia adeguatamente secco in aria calda o essiccatore essiccante prima della lavorazione.

Prevenire colpi brevi

Il modo migliore per affrontare un colpo breve è impedire che accada in primo luogo. Le misure proattive nelle fasi di progettazione e manutenzione possono risparmiare tempo e denaro significativi lungo la linea.

-

Principi di progettazione per la produzione (DFM): Questo è un primo passo cruciale. DFM prevede la progettazione di una parte pensando al processo di produzione. Quando si tratta di stampaggio iniezione, questo significa:

-

Spessore della parete uniforme: Evita cambiamenti drammatici nello spessore della parete. Ciò garantisce i flussi di plastica e si raffredda a una velocità coerente, prevenendo colpi brevi in sezioni sottili.

-

Design appropriato delle costole e dei boss: Assicurarsi che costole, boss e altre funzionalità siano progettati con angoli e filetti adeguati per facilitare un facile flusso di plastica e prevenire trappole d'aria.

-

Minimizzare la lunghezza del flusso: Progetta la parte in modo che la plastica non debba percorrere una distanza eccessivamente lunga dal cancello, riducendo il rischio di raffreddamento prematuro.

-

-

Manutenzione normale della macchina: Una macchina ben mantenuta è una macchina affidabile. Il controllo e la manutenzione regolarmente della macchina per lo stampaggio iniezione può impedire a molti problemi che portano a colpi brevi.

-

Ugelli e barili puliti: Assicurarsi che non vi siano blocchi o accumuli di plastica solidificata che potrebbero limitare il flusso di materiale.

-

Controlla bande e termocoppie del riscaldatore: Verificare che tutti gli elementi di riscaldamento funzionino correttamente per assicurarsi che la plastica si scioglie in modo uniforme e raggiunga la temperatura desiderata.

-

-

MANATERIALI MANGEMENTI BEST PRATICHE: La conservazione e la preparazione adeguate sono essenziali.

-

Essiccazione corretta: Materiali igroscopici sempre asciutti come raccomandato dal fornitore. Questo è forse il singolo passo preventivo più importante per questi materiali.

-

Archiviazione adeguata: Conservare le resine in ambienti sigillati e climatizzati per prevenire l'assorbimento e la contaminazione dell'umidità.

-

Casi studio

Esempi del mondo reale illustrano come si applicano i principi della risoluzione dei problemi brevi. Questi casi studio evidenziano l'importanza della diagnosi sistematica.

-

Caso di studio 1: l'involucro elettronico a parete sottile

-

Problema: Un produttore stava producendo un involucro a parete sottile per un dispositivo di elettronica di consumo. Le parti sono uscite costantemente con un colpo corto in un angolo più lontano dal cancello.

-

Diagnosi: I tentativi iniziali di aumentare la pressione e la velocità non sono riusciti, causando flash (plastica in eccesso) su altre parti dello stampo. Un'analisi dettagliata ha mostrato che la plastica si stava raffreddando troppo rapidamente mentre scorreva attraverso la sezione sottile.

-

Soluzione: La squadra ha stabilito che il temperatura di scioglimento era troppo basso per la geometria sottile della parte. Hanno aumentato la temperatura della canna e dell'ugello di 20 ° F, il che ha abbassato la viscosità della plastica quanto basta per consentirle di riempire l'intera cavità senza richiedere una pressione eccessiva. Le parti sono state quindi prodotte senza difetti.

-

-

Caso di studio 2: lo stampo per cappuccio multi-cavità

-

Problema: Uno stampo con quattro cavità identiche produceva colpi brevi in una o due cavità mentre gli altri si riempivano perfettamente.

-

Diagnosi: Poiché i colpi brevi sono stati localizzati in cavità specifiche, il problema non era correlato alle impostazioni della macchina o al materiale. Era un Problema di design dello stampo . Un'ispezione visiva dei corridori ha rivelato che il corridore che portava alle cavità a scatto era leggermente più lungo e più sottile delle altre, causando un squilibrio di pressione .

-

Soluzione: Lo stampo è stato inviato in un negozio di attrezzi in cui i corridori sono stati ricostruiti per essere di lunghezza e diametro uniformi. Questo bilanciato il sistema di corridore , garantendo che la plastica scorresse con uguale pressione per tutte e quattro le cavità, eliminando i colpi brevi.

-

Tecniche avanzate

Per una produzione ad alto volume o parti complesse, un approccio più scientifico per la diagnosi e la prevenzione di brevi colpi può risparmiare immense quantità di tempo e denaro.

-

Analisi del flusso di muffe: Prima ancora che uno stampo venga costruito, Analisi del flusso di stampo (MFA) Il software può simulare il processo di stampaggio di iniezione. Prevede come la plastica fusa riempirà una cavità, identificando potenziali aree problematiche come colpi brevi, trappole d'aria e linee di saldatura. Usando MFA, gli ingegneri possono ottimizzare Posizioni di gate , sistemi di corridori e lo spessore della parete della parte per prevenire i difetti prima che qualsiasi acciaio venga tagliato.

-

Sensori e sistemi di monitoraggio: Le moderne macchine per lo stampaggio a iniezione possono essere dotate di sensori che forniscono dati in tempo reale su pressione, temperatura e velocità. Sensori di pressione in-mold sono particolarmente utili; Misurano la pressione all'interno della cavità e possono rilevare un colpo corto in una frazione di secondo, permettendo di fermare automaticamente la macchina. Questo livello di monitoraggio consente agli operatori di apportare modifiche precise e basate sui dati e garantisce una qualità della parte costante.

Conclusione

A colpo corto è più di un semplice difetto visibile; È un segnale chiaro che qualcosa nel processo di stampaggio iniezione, macchina o design dello stampo non è sincronizzato. Sebbene siano una frustrazione comune nella produzione, sono anche un problema risolvibile. Diagnosticando sistematicamente la causa principale, sia che si tratti di un problema con il materiale, le impostazioni della macchina o lo stampo stesso, è possibile implementare soluzioni efficaci e rimettere in pista la produzione.

La chiave per il successo a lungo termine, tuttavia, si trova prevenzione . Abbracciando i principi come Design for Manufacturing (DFM) e implementando una manutenzione regolare e una corretta gestione dei materiali, è possibile ridurre al minimo il rischio di colpi brevi prima ancora che si verifichino. E per progetti complessi o ad alto volume, strumenti avanzati come Analisi del flusso di muffe E i sensori interni offrono un modo potente per garantire qualità ed efficienza fin dall'inizio. In definitiva, comprendere e affrontare brevi scatti non riguarda solo il fissaggio di un difetto, ma l'ottimizzazione dell'intera operazione di stampaggio di iniezione per risultati coerenti e di alta qualità.