La tua guida alla stampa di iniezione in Cina: costo, qualità e ricerca del partner giusto

INTRODUZIONE ALLA MEMAGGIO DI INIEZIONE Cina

Lo stampaggio a iniezione è un processo di produzione versatile e ampiamente utilizzato per la produzione di parti da materiali plastici termoplastici e termosettici. Implica l'iniezione di materiale fuso in uno stampo, dove si raffredda e si solidifica nella forma desiderata. Questo metodo è rinomato per la sua capacità di produrre parti complesse con alta precisione, eccellente finitura superficiale e tassi di produzione rapidi, rendendolo indispensabile in una moltitudine di settori, dall'elettronica automobilistica e medica all'elettronica di consumo e ai beni domestici.

Negli ultimi decenni, la Cina è emersa come una forza dominante nel panorama manifatturiero globale e la sua industria di stampaggio a iniezione non fa eccezione. Il paese è diventato una destinazione preferita per le imprese in tutto il mondo in cerca di servizi di stampaggio iniezione, in gran parte a causa della sua robusta infrastruttura di produzione, prezzi competitivi e vasta rete di fornitori. Questa guida mira a fornire una panoramica completa dello stampaggio di iniezione in cinese, approfondendo aspetti critici come costi, qualità e le passi essenziali per trovare il giusto partner di produzione per le esigenze specifiche del progetto.

Tuttavia, la scelta della Cina per le esigenze di stampaggio di iniezione presenta un insieme unico di vantaggi e svantaggi che giustificano un'attenta considerazione:

Vantaggi della scelta della Cina per lo stampaggio a iniezione:

- Costo-efficacia: Uno dei principali driver per l'outsourcing in Cina è i costi di manodopera significativamente più bassi rispetto ai paesi occidentali. Questo, combinato con i prezzi competitivi dei materiali e le economie di scala, spesso comporta un costo unitario complessivo inferiore per le parti fabbricate.

- Infrastruttura ed ecosistema stabilito: La Cina vanta un'infrastruttura manifatturiera altamente sviluppata e un vasto ecosistema di industrie di supporto, tra cui produttori di muffe, fornitori di materiali e servizi di finitura. Ciò consente processi di produzione semplificati e un rapido accesso alle risorse.

- Alta capacità produttiva: I produttori cinesi hanno spesso grandi capacità di produzione, rendendoli adatti per ordini ad alto volume e produzione di massa.

- Speed to Market: L'efficienza e la scala della produzione cinese possono spesso portare a cicli di prototipazione e produzione più rapidi, accelerando il tempo al mercato per nuovi prodotti.

- Avanzamento tecnologico: Molte principali compagnie di stampaggio di iniezioni cinesi hanno investito pesantemente in macchinari all'avanguardia e hanno adottato tecnologie avanzate, offrendo capacità sofisticate e risultati di alta qualità.

- Esperienza e competenza: Con decenni di esperienza nella produzione globale, i fornitori cinesi hanno accumulato una significativa competenza in varie tecniche di stampaggio a iniezione e applicazioni di materiale.

Svantaggi della scelta della Cina per lo stampaggio a iniezione:

- Barriere di comunicazione: Le differenze linguistiche e le sfumature culturali possono talvolta portare a incomprensioni o interpretazioni errate, rendendo cruciale la comunicazione chiara e coerente.

- PROPRIETÀ DI PROPRIETÀ DELL'IP (IP): Mentre sono stati fatti sforzi per rafforzare la protezione del PI in Cina, alcune aziende ospitano ancora preoccupazioni per la salvaguardia dei loro progetti e informazioni proprietarie. Sono essenziali la dovuta diligenza e gli accordi legali solidi.

- Sfide di controllo della qualità (se non gestite bene): Sebbene sia raggiungibile l'alta qualità, mantenere una qualità costante può essere una sfida senza una corretta supervisione, misure di controllo della qualità rigorose e specifiche chiare. Richiede un coinvolgimento proattivo e un piano di garanzia di qualità ben definito.

- Logistica e complessità della spedizione: La gestione dei compiti di spedizione internazionale, doganali e di importazione può aggiungere livelli di complessità e costi al processo complessivo.

- Tempi di lead per gli strumenti: Mentre la produzione può essere veloce, la fase di strumenti iniziali (creazione di muffe) può ancora avere tempi di consegna significativi, in particolare per progetti complessi.

- Considerazioni etiche e ambientali: È importante per le aziende garantire ai loro fornitori scelti di aderire alle pratiche etiche del lavoro e alle normative ambientali, allineandosi con i propri obiettivi di responsabilità sociale delle imprese.

Comprensione del processo di stampaggio a iniezione

Per impegnarsi efficacemente con i servizi di stampaggio iniezione cinese, è fondamentale avere una comprensione fondamentale del processo di stampaggio di iniezione stesso. Questa conoscenza ti consente di comunicare in modo più efficace con i produttori, comprendere le specifiche tecniche e prendere decisioni informate sul tuo progetto.

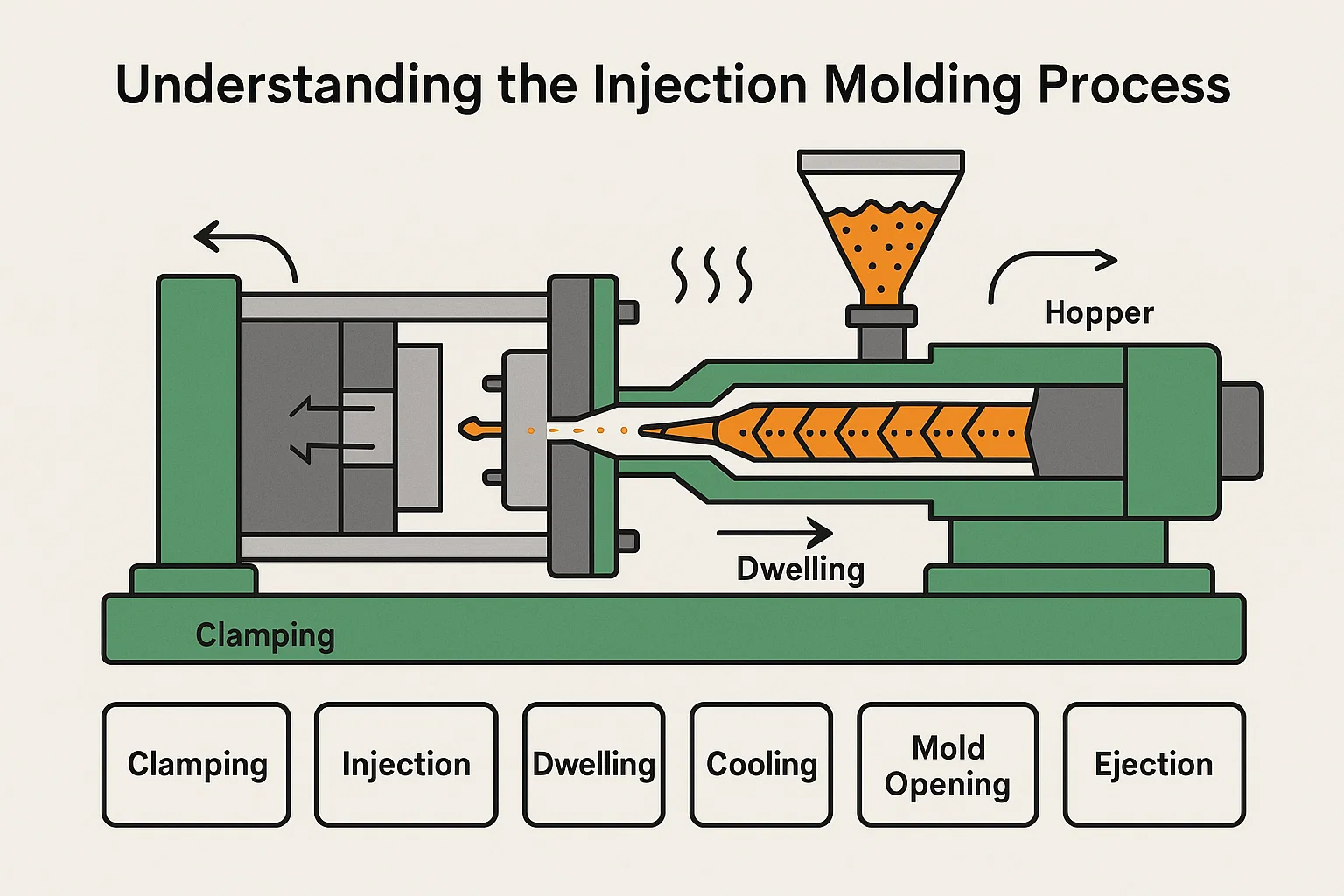

Spiegazione passo-passo del processo di stampaggio dell'iniezione:

Il processo di stampaggio a iniezione è un'operazione ciclica che, pur apparendo semplice, comporta un controllo preciso di temperatura, pressione e tempistica per creare parti coerenti. Ecco i passaggi fondamentali:

-

Serraggio: Il processo inizia con l'unità di serraggio. Due metà di uno stampo (la cavità e il nucleo) sono saldamente bloccate da una potente pressa idraulica o elettrica. La metà dello stampo è in genere stazionaria, mentre l'altra si sposta per aprire e chiudere. Questa forza di serraggio deve essere sufficiente per resistere all'immensa pressione esercitata durante l'iniezione, impedendo allo stampo di aprire e lampeggiare (la plastica fusa che fuggono tra le metà dello stampo).

-

Iniezione: Pellet di plastica o granuli vengono alimentati da una tramoggia in una canna riscaldata. All'interno della canna, una vite alternativa ruota, sciogliendo il materiale plastico attraverso una combinazione di attrito di calore e taglio. Una volta che la plastica è fusa e una dimensione "scatta" sufficiente (la quantità di plastica necessaria per la parte) viene accumulata nella parte anteriore della vite, la vite si sposta in avanti come uno stantuffo, iniettando la plastica fusa ad alta pressione e velocità nella cavità dello stampo chiuso attraverso un sistema di corridori e porte.

-

Abitazione (imballaggio/tenuta): Dopo che la cavità dello stampo è riempita, viene mantenuta una quantità controllata di pressione, nota come pressione "dimora" o "imballaggio". Questa pressione sostenuta aiuta a compensare il restringimento volumetrico che si verifica quando la plastica si raffredda e si solidifica. Assicura che le cavità dello stampo siano completamente riempite, prevenendo segni di lavandini, vuoti e altri difetti e promuovendo la stabilità dimensionale.

-

Raffreddamento: Con la plastica ora completamente confezionata nello stampo, inizia a raffreddare e solidificarsi nella forma dello stampo. I canali di raffreddamento, spesso integrati nel design dello stampo e circolando acqua fredda o olio, facilitano questo processo. Il tempo di raffreddamento è in genere la parte più lunga del ciclo di stampaggio di iniezione e dipende da fattori come il materiale utilizzato, lo spessore della parete della parte e il design dello stampo. Il raffreddamento efficiente è fondamentale per il raggiungimento delle proprietà delle parti desiderate e ridurre al minimo i tempi di ciclo.

-

Apertura della muffa: Una volta che la parte ha sufficientemente raffreddato e solidificato, l'unità di serraggio si ritrae, aprendo le due metà dello stampo.

-

Espulsione: Quando lo stampo si apre, i pin di espulsione, posizionati strategicamente nello stampo, spingono la parte solidificata dalla cavità dello stampo. Questi pin sono progettati per applicare una pressione uniforme per evitare di deformare o danneggiare la parte appena modellata. La parte cade quindi su un nastro trasportatore o in un cestino.

-

Post-elaborazione (opzionale): Dopo l'espulsione, alcune parti possono richiedere un post-elaborazione minore, come il taglio dei corridori o le porte (i canali che hanno guidato la plastica nella cavità dello stampo), il debutto o le operazioni secondarie come l'assemblaggio, la pittura o la stampa. In molti casi, il materiale in eccesso da parte dei corridori può essere revocato e riutilizzato, contribuendo all'efficienza dei costi e alla riduzione dei rifiuti. Il ciclo si ripete quindi.

Diversi tipi di tecniche di stampaggio a iniezione utilizzate in Cina:

Mentre il processo di base rimane coerente, le capacità di produzione avanzata della Cina consentono una varietà di tecniche di stampaggio a iniezione specializzate per soddisfare le diverse esigenze del prodotto:

- Stampaggio a iniezione termoplastica standard: Questo è il metodo più comune, usando polimeri termoplastici che possono essere ripetutamente fusi e solidificati. È adatto per una vasta gamma di prodotti consumatori e industriali.

- Overmolding: Questa tecnica prevede lo modellatura di un materiale su un altro componente preesistente (il substrato), spesso per creare un prodotto con più materiali, colori o trame (ad es. Maniglie a colpi morbidi su strumenti, guarnizioni su recinti elettronici). Il substrato può essere plastica, metallo o un altro materiale.

- Inserire lo stampaggio: Simile al sovraccoldo, ma qui, gli inserti pre-formati (di solito componenti metallici come inserti filettati, perni o contatti elettronici) vengono posizionati nello stampo prima dell'iniezione. La plastica fusa scorre e incapsula questi inserti, creando una singola parte integrata. Ciò migliora la resistenza, la funzionalità o consente la conducibilità elettrica.

- Stampaggio iniezione a due colpi (multi-shot): Questo processo avanzato produce parti con due o più diversi materiali plastici o colori in un singolo ciclo di stampaggio, spesso nella stessa macchina. Elimina la necessità di assemblaggio e consente progetti complessi con proprietà di materiale distinte o caratteristiche estetiche.

- Stampaggio ad iniezione assistito a gas: Per le parti con sezioni spesse o quelle che richiedono una migliore finitura superficiale e segni di lavandini ridotti, il gas inerte (come l'azoto) viene iniettato nella cavità dello stampo dopo uno scatto parziale di plastica fusa. Il gas crea canali interni, spingendo la plastica contro le pareti dello stampo e riducendo l'utilizzo del materiale e il tempo di raffreddamento.

- Mormatura a iniezione di gomma in silicone liquido (LSR): Questo processo è specificamente progettato per la gomma in silicone liquido, un materiale termoset noto per la sua flessibilità, resistenza ad alta temperatura e biocompatibilità. Viene spesso utilizzato per dispositivi medici, sigilli e beni di consumo.

- Modanatura a parete sottile: Questa tecnica si concentra sulla produzione di parti con sezioni a parete estremamente sottili, in genere per applicazioni in cui i tempi di riduzione del materiale, leggero e rapido ciclo sono fondamentali, come imballaggi o beni di consumo usa e getta.

- Stampi per corridori caldi contro stampi per corridori freddi: Questi si riferiscono al sistema runner (i canali che guidano la plastica fusa alle cavità dello stampo).

- Stampi per corridori freddi: La plastica nei corridori si raffredda e si solidifica insieme alla parte. Questo materiale del corridore viene quindi espulso e deve essere rimosso dalla parte, spesso riciclato. Sono più semplici e meno costosi da costruire ma possono generare più rifiuti.

- Stampi per corridori hot: I corridori vengono mantenuti riscaldati, quindi la plastica al suo interno rimane fusa per tutto il ciclo. Ciò significa nessun rifiuto di materiale dai corridori, portando a un utilizzo dei materiali più efficiente, tempi di ciclo più rapidi e spesso una migliore finitura cosmetica da parte. Sono più complessi e costosi da strumenti inizialmente.

Materiali comunemente utilizzati nello stampaggio iniezione di Cina:

Gli impianti di stampaggio di iniezione cinese funzionano con una vasta gamma di materiali termoplastici, scelti in base alle proprietà meccaniche, termiche, chimiche ed estetiche desiderate del prodotto finale. Alcuni dei materiali più comunemente usati includono:

- Polipropilene (pp): Un termoplastico versatile ed economico noto per la sua eccellente resistenza chimica, resistenza alla fatica e flessibilità. È ampiamente utilizzato in imballaggi, componenti automobilistici, beni di consumo e cerniere viventi.

- Acrilonitrile butadiene stirene (ABS): Un termoplastico ingegneristico duro, rigido e resistente all'impatto con buone qualità estetiche. Viene spesso utilizzato per alloggi di dispositivi elettronici, parti interne automobilistiche, giocattoli (ad es. Bricks Lego) e prodotti di consumo grazie alla sua capacità di essere facilmente modellati e finiti.

- Policarbonato (PC): Un'alta prestazione, forte ed eccezionalmente resistente all'impatto, spesso trasparente. Offre una buona resistenza al calore e stabilità dimensionale, rendendolo adatto per applicazioni come lenti, occhiali di sicurezza, recinti elettronici e componenti automobilistici.

- Polietilene (PE): Disponibile in varie densità (HDPE, LDPE, LLDPE), il polietilene è noto per la sua flessibilità, resistenza chimica e buone proprietà di isolamento elettrico. È comunemente usato per bottiglie, contenitori, borse e tubi.

- Nylon (poliammide - PA): Una plastica ingegneristica forte e resistente con buona resistenza all'usura, resistenza chimica e prestazioni ad alta temperatura. È spesso rinforzato con fibre di vetro per una maggiore resistenza e utilizzato nelle parti automobilistiche (ad es. Componenti del motore, connettori), ingranaggi e cuscinetti.

- Polytirene (PS): Viene in grado di apprezzare (GPP, chiari e fragili) e di alto impatto (fianchi, opachi e più difficili). È economico e utilizzato per posate usa e getta, custodie per CD e alloggi per elettrodomestici.

- Polivinil cloruro (PVC): Un materiale durevole e versatile, disponibile in forme rigide e flessibili. Offre una buona resistenza chimica e viene utilizzato in tubi, raccordi, frame delle finestre e dispositivi medici.

- Elastomeri termoplastici (TPE/TPR): Questi materiali combinano le proprietà della gomma e della plastica, offrendo flessibilità, buona presa e assorbimento d'urto. Sono usati per impugnature, guarnizioni, guarnizioni, guarnizioni e componenti sovrastanti.

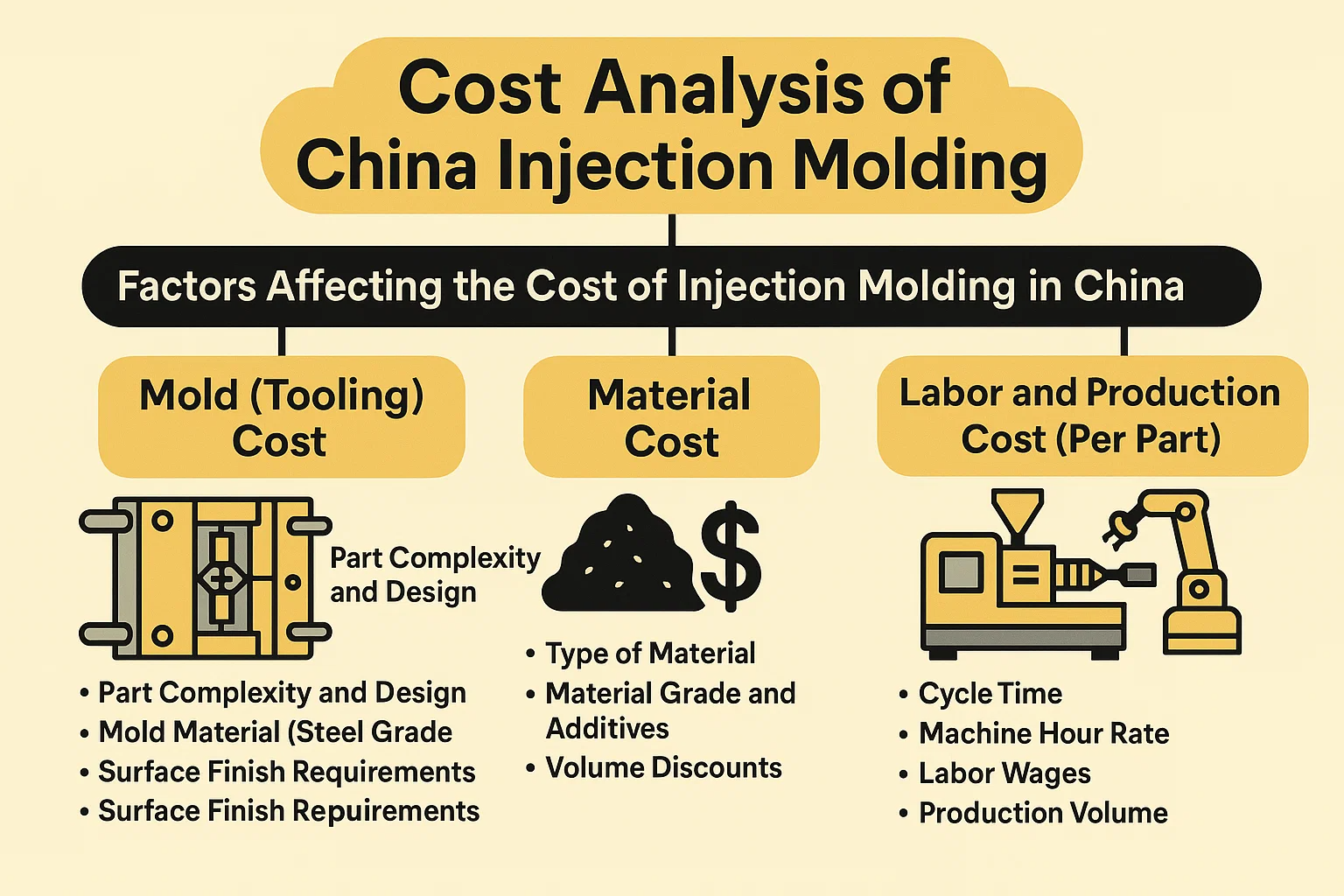

Analisi dei costi dello stampaggio di iniezione in Cina

Una delle motivazioni principali per le aziende di scegliere la Cina per lo stampaggio iniezione è il vantaggio percepito dei costi. Mentre la Cina offre generalmente prezzi più competitivi rispetto a molti paesi occidentali, comprendere i vari fattori che contribuiscono al costo complessivo è cruciale per un budget accurato ed evitare spese impreviste. Il costo totale di un progetto di stampaggio a iniezione può essere ampiamente classificato in costo di muffa (strumenti), costo del materiale e costi di produzione (lavoro/macchina).

Fattori che influenzano il costo dello stampaggio di iniezione in Cina:

-

Molto (strumenti) Costo: Questo è spesso l'investimento iniziale più significativo e può variare drasticamente.

- In parte complessità e design: Parti semplici con spessore uniforme della parete, sottosquadri minimi e geometrie semplici richiedono stampi meno complessi, portando a costi di utensili più bassi. Al contrario, parti intricate con dettagli fini, tolleranze strette, più sottosquadri che richiedono azioni collaterali o sollevatori e trame complesse richiederanno stampi più sofisticati e costosi, che richiedono spesso una lavorazione più avanzata (ad esempio, EDM) e tempi di costruzione più lunghi.

- Materiale dello stampo (grado in acciaio): Il tipo di acciaio utilizzato per lo stampo influisce direttamente sul suo costo e durata della vita.

- P20, 718h: Queste sono scelte comuni per stampi prototipo o produzione a basso volume, che offrono un buon equilibrio tra costi e prestazioni.

- Nak80, H13: Gli acciai induriti come questi sono significativamente più costosi ma offrono una durata superiore, una resistenza al calore e capacità di finitura superficiale, rendendoli ideali per stampi di produzione ad alto volume e di lunga durata.

- Numero di cavità: Uno stampo può avere una singola cavità (che produce una parte per ciclo) o più cavità (producendo diverse parti per ciclo). Gli stampi multi-cavità hanno un costo di strumenti iniziali più elevato, ma riducono drasticamente il costo di produzione per parte aumentando la produzione per ciclo, rendendoli convenienti per corse ad alto volume.

- Base e componenti della muffa: Le dimensioni dello stampo, il tipo di sistema di corridore (hot runner vs. Cold Runner) e la qualità dei componenti dello stampo standard (perni di espulsione, scivoli, ecc.) Contribuiscono tutti al costo degli utensili. Stampi per corridori hot, sebbene più costosi inizialmente, risparmia sui rifiuti di materiale e sui tempi di ciclo, portando a costi più bassi di parte in volume elevato.

- Requisiti di finitura superficiale: Le superfici altamente lucidate (ad es. Finitura SPI A-1) o trame complesse richiedono lavoro più intensivi e tecniche di utensili specializzate, aggiungendo al costo dello stampo.

- Muiare l'aspettativa di vita: I produttori progettano stampi per un numero specifico di cicli (scatti). Uno stampo progettato per una durata di vita superiore (ad es. 1 milione di colpi) sarà costruito con materiali e precisione più robusti, sostenendo un costo più elevato rispetto a uno stampo progettato per 50.000 colpi.

-

Costo materiale: Il costo della resina di plastica stessa è un componente diretto e spesso significativo del costo per parte.

- Tipo di materiale: Come discusso, le materie plastiche come PP o ABS sono significativamente meno costose per chilogrammo rispetto alle materie plastiche ingegneristiche come PC, nylon o polimeri ad alte prestazioni (ad esempio, Peek, Ultem).

- Grado materiale e additivi: I materiali vergini sono più costosi dei voti riciclati. L'inclusione di additivi come stabilizzatori UV, ritardanti di fiamma, fibre di vetro (per forza), coloranti (in particolare colori personalizzati, bianco o trasparente) o additivi funzionali speciali aumenteranno i costi dei materiali.

- Sconti sul volume: Gli acquisti di materiali più grandi per la produzione ad alto volume possono spesso garantire prezzi migliori dai fornitori.

- Fluttuazioni del mercato: I prezzi globali delle resine sono soggetti alla domanda di mercato, ai prezzi del petrolio e alle dinamiche della catena di approvvigionamento, che possono influire sul costo del par-parry nel tempo.

-

Costo del lavoro e della produzione (per parte): Questo è il costo associato alla gestione delle macchine per lo stampaggio a iniezione e il lavoro coinvolto.

- Tempo del ciclo: Il tempo necessario per produrre una parte (o un colpo da uno stampo multi-cavità) è un driver di costo critico. Tempi di ciclo più brevi significano che possono essere prodotte più parti all'ora, riducendo il costo per parte. Fattori come il design delle parti (spessore della parete), le proprietà del materiale, l'efficienza di raffreddamento dello stampo e le capacità della macchina influenzano il tempo di ciclo.

- TAPPA IN ARECCHI MACCHIO: Ciò include il costo di elettricità, ammortamento della macchina, manutenzione e spese generali assegnate al tempo operativo della macchina. Le macchine più grandi e più sofisticate hanno in genere tariffe orarie più elevate.

- Salari del lavoro: I costi del lavoro cinese, sebbene in aumento, sono ancora significativamente inferiori a quelli in molti paesi occidentali. Questo è un fattore chiave nel vantaggio complessivo dei costi.

- Volume di produzione: Questo è probabilmente il fattore di maggior impatto sul costo per parte.

- Economie di scala: I costi fissi (come gli strumenti) sono ammortizzati sul numero totale di parti prodotte. Maggiore è il volume di produzione, più basso è il costo per parte sia per gli strumenti che per la configurazione.

- Configurazione e cambio: Ogni volta che uno stampo viene modificato o viene impostata una nuova corsa di produzione, ci sono costi associati ai tempi di inattività e al lavoro della macchina. Volumi più elevati riducono la frequenza di questi cambi, ottimizzando l'efficienza.

- Post-elaborazione: Eventuali operazioni secondarie come il debuster, l'assemblaggio, la pittura, la stampa o l'imballaggio specializzato si aggiungerà al costo per parte.

Confrontare i costi con altri paesi:

La Cina ha storicamente offerto significativi vantaggi in termini di iniezione, in particolare per la produzione di medio-alto volume.

- Cina vs. paesi occidentali (ad esempio, USA, Europa): I costi di stampaggio iniezione cinese sono in genere 20-50% inferiore che negli Stati Uniti e 30-60% in meno che in Europa. Questo divario è principalmente guidato da:

- Bassi costi di manodopera: Il lavoro qualificato in Cina comanda ancora salari più bassi.

- Strumenti competitivi: Il costo della progettazione e della produzione di stampi in Cina è generalmente molto più basso a causa di negozi di utensili efficienti, costi di materiale più bassi (specialmente per l'acciaio per utensili) e salari competitivi per i produttori di stampi.

- Economie di scala: La vasta capacità di produzione della Cina consente una produzione su larga scala, il che riduce ulteriormente i costi per unità.

- Catena di approvvigionamento integrato: Una catena di approvvigionamento matura e interconnessa per materie prime, macchinari e servizi ausiliari aiuta a ridurre i costi.

- Cina contro economie emergenti (ad es. Vietnam, India, Messico): Mentre paesi come il Vietnam, l'India e il Messico stanno emergendo come alternative a basso costo, in particolare per determinati tipi di prodotti o per le aziende in cerca di diversificazione regionale, la Cina mantiene spesso un vantaggio in:

- Strumenti di raffinatezza e capacità: Per stampi complessi e parti ad alta precisione, la competenza degli strumenti della Cina è generalmente più avanzata.

- Maturità della catena di approvvigionamento: La catena di approvvigionamento consolidata e ampia della Cina per lo stampaggio a iniezione è difficile da abbinare.

- Scalabilità: Per progetti molto volumi, la capacità e l'efficienza della Cina sono spesso superiori.

- Aumento dei costi in Cina: È importante notare che i costi del lavoro in Cina sono aumentati costantemente e fattori come le tariffe e le considerazioni geopolitiche possono influire sull'equazione complessiva dei costi. Tuttavia, per molti progetti, in particolare quelli che richiedono strumenti complessi o volumi di grandi dimensioni, la Cina rimane altamente competitiva.

Suggerimenti per ridurre i costi di stampaggio iniezione:

- Ottimizza la progettazione delle parti per la produzione (DFM):

- Semplificare la geometria: Ridurre le caratteristiche complesse, i sottosquadri e le complessità inutili.

- Mantenere lo spessore uniforme della parete: Ciò promuove il raffreddamento costante, riduce il tempo del ciclo, impedisce i segni di deformazione e lavandino e semplifica il design dello stampo.

- Aggiungi angoli di bozza: Garantire una bozza adeguata (cono) su tutte le pareti verticali per consentire un'espulsione di una parte facile, ridurre la forza di espulsione e il danno potenziale ed evitare costose modifiche della muffa.

- Incorporare costole e gussette: Invece di aumentare lo spessore della parete per la resistenza, utilizzare costole e buss per aggiungere rigidità minimizzando l'uso del materiale e il tempo di raffreddamento.

- Considera parti di auto-accoppiamento o universale: La progettazione di parti che possono essere utilizzate in modo intercambiabile (ad esempio una parte superiore e inferiore identica) può ridurre il numero di stampi unici necessari.

- Selezione strategica dei materiali:

- Scegli i materiali standard: Optare per resine comunemente disponibili e meno costose come PP o ABS a meno che specifici requisiti di prestazione non richiedono ingegneria o materie plastiche ad alte prestazioni.

- Ridurre al minimo le modifiche al colore: L'uso della resina "naturale" o nera è spesso il più economico. I colori personalizzati o unici aggiungono costi a causa delle spese coloranti e della pulizia della macchina tra le piste.

- Considera il contenuto riciclato: Se adatto all'applicazione, l'utilizzo di termoplastici riciclati può ridurre i costi dei materiali.

- Ottimizzare il volume di produzione:

- Abbinare la cavitazione al volume: Per volumi molto elevati, investire in uno stampo multi-cavità per ridurre i costi per parte. Per i volumi più bassi, uno stampo a singola cavità o persino uno stampo rapido prototipo (ad esempio in alluminio) potrebbe essere più conveniente.

- Consolidare gli ordini: Se si dispone di più parti, producendole contemporaneamente o consolidando gli ordini può sfruttare le economie di scala per materiali e produzione.

- Lavora a stretto contatto con il tuo fornitore sugli strumenti:

- Discuti il materiale dello stampo: Comprendi i compromessi tra i costi di muffa e la durata della vita in base al volume di produzione previsto.

- Prendi in considerazione il corridore caldo vs. freddo: Per i volumi elevati, il costo iniziale più elevato di uno stampo per corridore hot può essere rapidamente compensato da risparmi sui materiali e tempi di ciclo più veloci.

- Negoziare la proprietà degli strumenti: Chiarire chi possiede lo stampo e i termini per la sua manutenzione e conservazione.

- Comunicazione efficace e controllo di qualità:

- Fornire specifiche chiare: Disegni 2D dettagliati con tolleranze e modelli CAD 3D sono essenziali per evitare interpretazioni errate e costose rielaborazioni.

- Implementare controlli di qualità robusti: Il controllo di qualità proattivo può prevenire costosi scarti, rielaborazioni e spedizioni di parti difettose.

- Semplificare la logistica e l'imballaggio:

- Ottimizza i metodi di spedizione: Bilancia velocità (trasporto aereo) con costo (trasporto marittimo) in base alla sequenza temporale.

- Imballaggio semplice: L'imballaggio sfuso standard è più economico degli imballaggi al dettaglio personalizzati.

Controllo della qualità in stampaggio a iniezione in Cina

Sebbene il rapporto costo-efficacia sia un grande aumento per lo stampaggio di iniezione cinese, raggiungere e mantenere un'alta qualità del prodotto è fondamentale. Senza un rigoroso controllo di qualità (QC), anche i prezzi più bassi possono portare a perdite significative attraverso prodotti difettosi, insoddisfazione dei clienti, danni al marchio e costose rielaborazioni o richiami. Comprendere come è gestita la qualità, quali questioni cercare e le certificazioni da cercare è essenziale per una partnership manifatturiera di successo.

Importanza del controllo di qualità:

Il controllo di qualità non è semplicemente un ripensamento; È parte integrante dell'intero ciclo di vita della produzione, dalla progettazione alla consegna. La sua importanza non può essere sopravvalutata nello stampaggio a iniezione, specialmente durante l'outsourcing:

- Garantire l'affidabilità e le prestazioni del prodotto: La qualità costante garantisce che ogni parte funzioni come previsto, soddisfi le specifiche di progettazione e si esibisca in modo affidabile nella sua applicazione finale.

- Minimizzare i difetti e i rifiuti: Il controllo qualità efficace identifica i problemi all'inizio del processo, impedendo la produzione di grandi lotti di parti difettose, riducendo così i rifiuti di materiale, il consumo di energia e i costi di rielaborazione.

- Mantenere la reputazione del marchio: I prodotti di alta qualità costruiscono la fiducia e la fedeltà dei clienti, migliorando l'immagine e la posizione del mercato del tuo marchio. Al contrario, i guasti di qualità possono offuscare rapidamente una reputazione.

- Incontrando gli standard e i regolamenti del settore: Molte industrie (ad es. Medico, automobilistico, aerospaziale) hanno severi requisiti normativi che le parti modellate devono soddisfare. QC garantisce la conformità.

- Risparmio dei costi a lungo termine: Mentre l'implementazione di misure di controllo qualità ha un costo iniziale, risparmia significativamente di più prevenendo costosi richiami, reclami di garanzia, rendimenti e la necessità di scartare e rigenerazioni.

- Produzione prevedibile: Un solido sistema di controllo qualità porta a risultati di produzione più prevedibili, meno ritardi e programmi di consegna più affidabili.

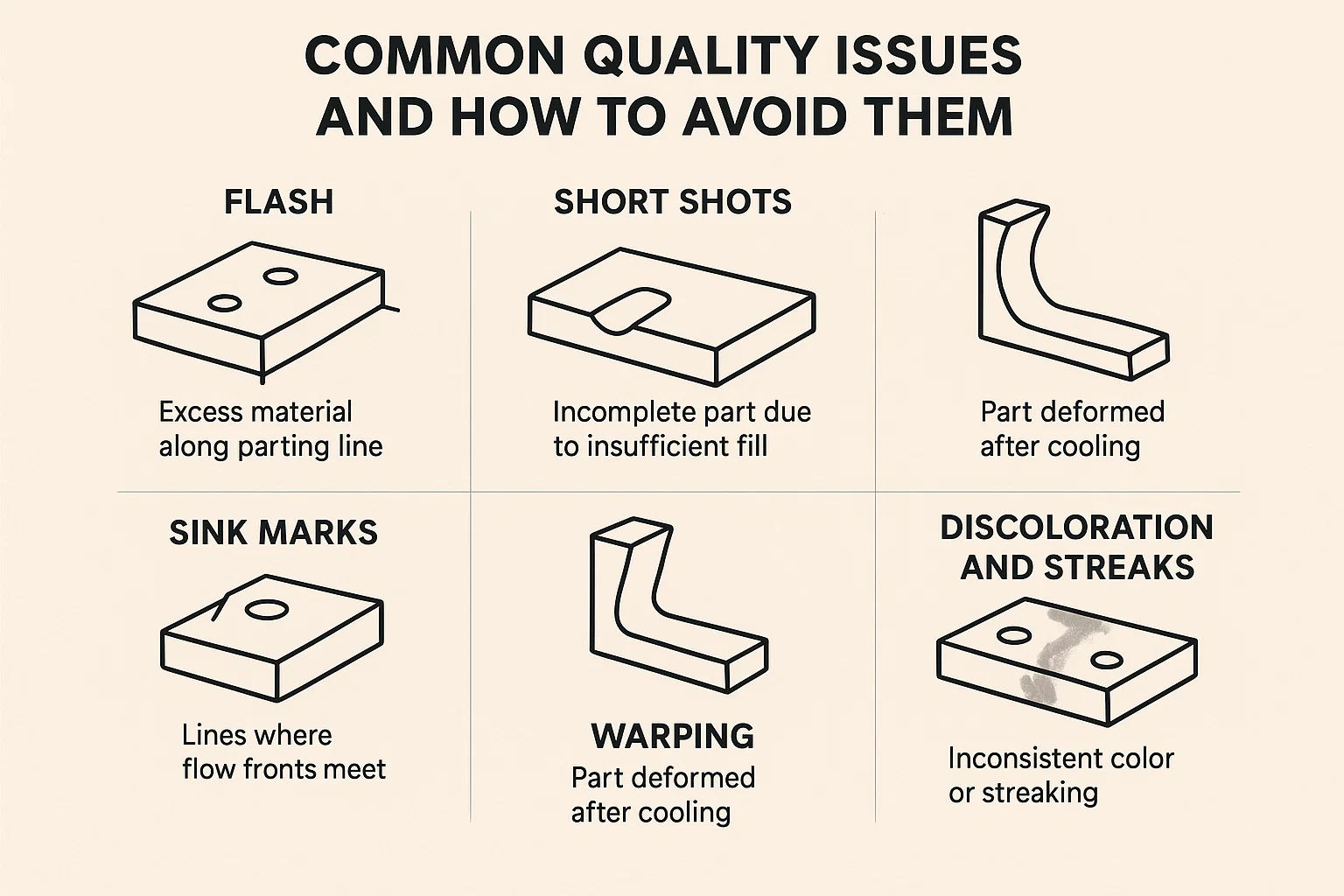

Problemi di qualità comune e come evitarli:

Nonostante la precisione dello stampaggio a iniezione, possono verificarsi vari difetti. Riconoscere queste e comprendere le loro cause è la chiave per la prevenzione e la risoluzione efficace dei problemi con il produttore cinese.

-

Flash (o Burrs):

- Descrizione: Materiale in eccesso che filtra dalla cavità dello stampo, formando uno strato sottile e indesiderabile lungo la linea di separazione della parte.

- Cause: Troppa pressione o velocità di iniezione, forza di serraggio insufficiente, stampi logori, disallineamento dello stampo o scarso design dello stampo (ad esempio, sigillatura impropria).

- Evitamento: Ottimizzare i parametri di iniezione (pressione, velocità), garantire una forza di bloccaggio adeguata, manutenzione e ispezione regolare dello stampo e un design preciso dello stampo.

-

Colpi brevi (o non riempi):

- Descrizione: Una parte incompleta in cui la plastica fusa non riempieva completamente la cavità dello stampo, con conseguenti sezioni mancanti.

- Cause: Materiale insufficiente iniettato, bassa pressione/velocità di iniezione, viscosità del materiale troppo alta, temperatura dello stampo troppo bassa o sfiato di aria/insufficiente intrappolata.

- Evitamento: Aumentare la dimensione del tiro, aumentare la pressione/velocità di iniezione, assicurarsi una corretta temperatura di fusione, ottimizzare la temperatura dello stampo, migliorare lo sfiato dello stampo o considerare le variazioni della posizione del gate.

-

Segni di lavandino:

- Descrizione: Depressioni o crateri poco profondi sulla superficie di una parte modellata, di solito in sezioni più spesse.

- Cause: Raffreddamento irregolare della plastica, specialmente quando le sezioni più spesse si raffreddano più lentamente e si restringono verso l'interno o una pressione di imballaggio/mantenimento insufficiente.

- Evitamento: Progettare parti con spessore uniforme della parete, aumentare la pressione di tenuta e il tempo, la temperatura di fusione o lo stampo inferiore o ridisegnare la parte per ridurre le sezioni spesse.

-

Warping (o distorsione):

- Descrizione: Parti deformate o attorcigliate che non mantengono la forma prevista dopo il raffreddamento.

- Cause: Tassi di raffreddamento irregolari in tutta la parte, sollecitazioni interne dal restringimento del materiale o progettazione impropria dello stampo (ad es. Mancanza di spessore uniforme della parete, canali di raffreddamento insufficienti).

- Evitamento: Assicurarsi di raffreddamento uniforme e temperatura dello stampo, ottimizzare il tempo di raffreddamento, parti di progettazione con spessore costante di parete o considerare le variazioni del materiale con tassi di restringimento più bassi.

-

Linee di saldatura (o linee a maglia):

- Descrizione: Linee o tacche visibili in cui due o più fronti di plastica fusa si incontrano e si riluiscono, spesso attorno a fori o inserti. Questi possono essere cosmetici o una debolezza strutturale.

- Cause: Solidificazione della plastica fusa prima di miscelazione completamente, bassa temperatura di fusione o stampo o scarso posizionamento del cancello.

- Evitamento: Aumentare la temperatura di fusione/stampo, aumentare la velocità di iniezione, ottimizzare la posizione del gate per ridurre al minimo i percorsi di flusso o utilizzare materiali con migliori caratteristiche di flusso.

-

Scolorimento e strisce:

- Descrizione: Colore incoerente, striscia o macchie sulla superficie della parte.

- Cause: Contaminazione nella materia prima, miscelazione impropria di coloranti, degrado del materiale a causa dell'eccessivo calore o residui nella canna/ugello della macchina.

- Evitamento: Garantire la pulizia delle materie prime, la corretta asciugatura di materiali igroscopici, il dosaggio preciso del colorante, il controllo della temperatura di fusione ottimizzato e la pulizia regolare della macchina.

-

Vuoti (o bolle):

- Descrizione: Bolle d'aria intrappolate o tasche vuote all'interno della parte modellata.

- Cause: Pressione di imballaggio insufficiente, gas intrappolati da umidità o degrado del materiale o raffreddamento rapido che sigilla la pelle esterna prima che il nucleo possa solidificarsi.

- Evitamento: Aumentare la pressione dell'imballaggio, assicurarsi un'adeguata asciugatura del materiale, migliorare lo sfiato dello stampo o ottimizzare le velocità di raffreddamento.

Misure e certificazioni di controllo della qualità:

I produttori di stampaggio di iniezioni cinesi di affidati implementano misure di controllo qualità complete durante l'intero processo di produzione. Quando si verificano i fornitori, cerca prove di quanto segue:

-

Revisione del design per la produzione (DFM): Il QC inizia nella fase di progettazione. Un buon produttore esaminerà la progettazione della tua parte per potenziali problemi di stampaggio (ad es. Spessore delle pareti, angoli di tiraggio, sottosquadri) prima della fabbricazione dello stampo, impedendo costosi errori lungo la linea.

-

ISPEZIONE DEL MATERIALE INCEI (IQC):

- Verifica delle materie prime (resina) rispetto alle specifiche (ad es. Scheda dati di sicurezza dei materiali - MSD, certificato di analisi - COA).

- Verificare la verifica della corretta asciugatura di materiali igroscopici, poiché l'umidità può causare difetti.

-

Ispezione da muffa/utensili:

- Ispezione approfondita dello stampo fabbricato prima delle corse di produzione, inclusi controlli dimensionali, verifica della finitura superficiale e test di funzionalità (ad es. Sistema di corridori hot, meccanismo di eiezione).

- Primo ispezione degli articoli (FAI): Produrre un piccolo lotto di parti (il "primo articolo") dal nuovo stampo e eseguire un'ispezione dimensionale dettagliata e un test funzionale. Questo è un passo fondamentale per verificare l'accuratezza dello stampo prima della produzione di massa.

-

Controllo di qualità del processo (IPQC):

- Monitoraggio dei parametri: Monitoraggio continuo e controllo dei parametri di stampaggio critico (temperatura, pressione, tempo di ciclo, velocità di iniezione) utilizzando tecniche di controllo statistico del processo (SPC) per garantire coerenza.

- Ispezioni visive: Controlli visivi regolari da parte degli operatori per difetti come flash, scolorimento o scatti brevi.

- Controlli dimensionali: Misurazioni dimensionali periodiche delle parti durante la produzione mediante calibri, micrometri, CMM (macchina di misurazione delle coordinate) o comparatori ottici per assicurarsi che rimangano all'interno di tolleranze specifiche.

- Campionamento: Implementazione di un piano di campionamento definito (ad esempio, limite di qualità accettabile AQL) per ispezionare un sottoinsieme di parti a intervalli regolari.

-

Controllo della qualità finale (FQC) / ispezione pre-spedizione:

- Un'ispezione finale e completa dei prodotti finiti prima dell'imballaggio e della spedizione. Ciò include test visivi, dimensionali e spesso funzionali.

- Verifica dell'imballaggio ed etichettatura.

- Spesso, in questa fase sono impiegate agenzie di ispezione di terze parti per una valutazione imparziale.

Certificazioni:

Le certificazioni dimostrano l'impegno di un produttore nei confronti di sistemi di gestione della qualità stabiliti e standard specifici del settore.

- ISO 9001: Questo è lo standard internazionale più comune e fondamentale per i sistemi di gestione della qualità (QMS). Una società certificata ISO 9001 ha in atto un sistema documentato per la gestione dei suoi processi, garantendo coerenza, soddisfazione del cliente e miglioramento continuo. È un'aspettativa di base per qualsiasi produttore cinese rispettabile.

- ISO/TS 16949 (ora IATF 16949): Questo è uno standard di gestione della qualità specifico per l'industria automobilistica. I produttori con questa certificazione hanno un forte esperienza in severi requisiti di qualità, controlli di processo e miglioramenti continui, rendendoli partner ideali per i componenti automobilistici.

- ISO 13485: Questo standard specifica i requisiti per un sistema completo di gestione della qualità per la progettazione e la produzione di medicina

- CE, ROHS, REACH, FDA, ecc.: Si tratta di certificazioni di conformità specifiche del prodotto pertinenti a determinati mercati o restrizioni materiali. Sebbene non sia direttamente una certificazione QMS, la familiarità di un produttore con questi standard e la capacità di produrre parti conformi è un forte indicatore delle loro capacità di qualità.

Trovare il giusto partner di stampaggio iniezione in cinese

Identificare e garantire un partner affidabile e competente per lo stampaggio di iniezione in Cina è probabilmente il passo più cruciale per il successo del tuo progetto. Il mercato è vasto, con migliaia di fornitori che vanno da piccoli seminari a grandi fabbriche altamente automatizzate. La navigazione di questo paesaggio richiede un approccio strategico, una dovuta diligenza e una comprensione di un'efficace comunicazione e sfumature culturali.

Dove trovare compagnie di stampaggio iniezione in Cina:

Esistono diversi percorsi da esplorare quando si cercano potenziali partner manifatturieri:

-

Piattaforme e directory online B2B: Queste sono spesso la prima tappa per molte aziende a causa dei loro vasti database e accessibilità.

- Alibaba.com: Il più grande mercato globale B2B, offrendo una vasta selezione di produttori. Utilizzare i filtri per "Fornitore verificato", "Assicurazione commerciale" e categorie di prodotti specifici per restringere la ricerca. Revisioni Profili dei fornitori, cronologia delle transazioni e recensioni dei clienti.

- Fonti globali (globalsources.com): Simile ad Alibaba, con una forte attenzione all'elettronica, ai componenti e alle industrie più specializzate. Noto per profili aziendali più dettagliati.

- Made in-china.com: Un'altra piattaforma di spicco che offre una vasta gamma di fornitori in vari settori, tra cui materie plastiche e modanature.

- Directory di produzione specializzate: Alcuni siti Web o associazioni del settore possono offrire elenchi più curati di produttori specificamente focalizzati sullo stampaggio a iniezione o sul tuo particolare tipo di prodotto.

- Servizi di approvvigionamento gestiti: Aziende come Xometry o Sourcing Alleati offrono servizi gestiti in cui hanno una rete controllata di fornitori cinesi e gestiscono la comunicazione e la gestione dei progetti per tuo conto, che può essere vantaggioso per coloro che sono nuovi per l'approvvigionamento in Cina o con risorse limitate.

-

Fiere: La partecipazione a fiere in Cina offre un'opportunità senza pari per l'interazione faccia a faccia, le visite di fabbrica e la valutazione diretta delle capacità.

- Chinaplas: Questa è probabilmente la fiera delle principali plastiche e della gomma al mondo, tenutasi ogni anno in Cina (alternando Shenzhen e Shanghai). È un evento essenziale per la scoperta di nuove tecnologie, materiali e connessione con un vasto numero di produttori di macchinari e fornitori di servizi di stampaggio a iniezione.

- Muore e muffa in Cina: Un'altra esibizione significativa si concentra specificamente sulla produzione di muffa e stampo, che è parte integrante dello stampaggio a iniezione.

- Canton Fair (China Import and Export Fair): Mentre una mostra più ampia che copre quasi tutte le categorie di prodotti, la fiera del cantone ha spesso una sezione significativa dedicata ai macchinari e ai prodotti industriali in cui le compagnie di stampaggio a iniezione presentano.

- Fiere specifiche del settore: A seconda del prodotto (ad es. Parti automobilistiche, dispositivi medici), potrebbero esserci fiere specializzate in Cina in cui è possibile trovare produttori con competenze e certificazioni pertinenti.

-

Referral e reti:

- Connessioni del settore: Sfrutta la tua rete professionale. Chiedi ai colleghi, ai colleghi del settore o ai consulenti per raccomandazioni basate sulle loro esperienze positive.

- Agenti/consulenti di approvvigionamento: Agenti di approvvigionamento esperto o consulenti con una forte presenza e una rete in Cina possono fornire assistenza inestimabile. Spesso hanno elenchi pre-controllati di fornitori affidabili e possono colmare le lacune culturali e di comunicazione.

Due diligenza: verifica delle capacità e dell'esperienza del fornitore:

Una volta che hai un elenco di potenziali partner, la rigorosa due diligence è fondamentale. Non fare affidamento esclusivamente sui profili online.

-

Richiedi informazioni complete dell'azienda:

- Licenza e registrazione aziendale: Richiedere una copia della loro licenza commerciale ufficiale. Verificare la sua legittimità attraverso i database ufficiali del governo cinese (ad esempio, il sistema pubblicitario delle informazioni di credito nazionale - NECIP). Ciò conferma che sono un'entità legalmente registrata.

- Certificazioni: Chiedi copie di certificazioni pertinenti (ISO 9001, ISO 13485, IATF 16949, ecc.) E verifica la loro autenticità con gli emittenti emittenti, se possibile.

- Licenza di esportazione: Assicurarsi che abbiano le licenze necessarie per esportare beni dalla Cina.

- Profilo e storia dell'azienda: Comprendere i loro anni in affari, dimensioni dell'azienda, numero di dipendenti e mercati principali serviti. La storia operativa più lunga indica spesso stabilità.

-

Valuta le capacità di produzione:

- Elenco delle attrezzature: Richiedi un elenco dettagliato dei loro macchinari, tra cui tonnellate, marchi e età. Ciò indica la loro capacità e capacità di gestire la dimensione della parte.

- Capacità di utensili: Chiedi se hanno capacità di design e produzione di stampi interni o se esternalizzano. Gli strumenti interni spesso forniscono un migliore controllo su tempi di qualità e lead.

- Capacità produttiva: Discutere la loro capacità di produzione giornaliera/mensile pertinente al volume del progetto.

- Esperienza materiale: Conferma la loro esperienza con i materiali plastici specifici che prevedi di utilizzare.

- Operazioni secondarie: Informarsi sulle loro capacità per processi di post-confusione come assemblaggio, pittura, stampa, saldatura ad ultrasuoni, ecc., Se necessario.

- Parti di esempio: Richiedi campioni di parti che hanno precedentemente modellato (idealmente simili in complessità o materiale ai tuoi). Questo ti dà un senso tangibile della loro qualità.

-

Valuta i sistemi di controllo di qualità:

- Documentazione QMS: Chiedere il loro manuale o le procedure di Sistema di gestione della qualità (QMS), in particolare correlato all'ispezione dei materiali in arrivo, al controllo del processo e all'ispezione finale.

- Attrezzatura di ispezione: Informarsi sui loro strumenti di ispezione (CMM, pinze, calibri, comparatori ottici).

- Tracciabilità: Comprendi il loro sistema per il monitoraggio di materiali e lotti di produzione.

- Gestione dei difetti: Come identificano, documentano e risolvono i problemi di qualità?

- Audit di terze parti: Prendi in considerazione l'assunzione di una società di ispezione di terze parti per condurre un audit di fabbrica. Ciò fornisce una valutazione obiettiva delle loro strutture, processi e sistemi di qualità.

-

Controllo della stabilità finanziaria (se possibile): Sebbene più difficile da ottenere direttamente, un fornitore finanziariamente stabile ha meno probabilità di cessare le operazioni a metà progetto. Un agente di approvvigionamento o un'agenzia di credito commerciale potrebbe essere in grado di fornire alcune intuizioni.

-

Riferimenti: Richiedi riferimenti da clienti internazionali esistenti o passati e contattali effettivamente per indagare sulla loro esperienza in merito alla qualità, alla consegna, alla comunicazione e alla risoluzione dei problemi.

Comunicazione e considerazioni culturali:

Una comunicazione efficace è fondamentale per il successo e superare le potenziali sfide quando si lavora con i produttori cinesi.

-

Barriere linguistiche:

- Conoscenza inglese: Mentre molti professionisti degli affari cinesi parlano inglese, i livelli di conoscenza variano. Usa un linguaggio chiaro e conciso. Evita il gergo, il gergo e le frasi troppo complesse.

- Comunicazione scritta: Preferisci la comunicazione scritta (e -mail, messaggi WeChat) per garantire una chiara registrazione di discussioni e decisioni. Utilizzare punti elenco e elenchi numerati per chiarezza.

- Immagini: Utilizzare modelli CAD 3D, disegni 2D dettagliati con tolleranze, foto annotate e video per trasmettere con precisione le informazioni. "Un'immagine vale più di mille parole" è particolarmente vera qui.

- Persona di contatto dedicata: Mira a stabilire una relazione con una persona di contatto specifica di lingua inglese che è responsabile del tuo progetto.

-

Sfumature culturali:

- Guanxi (relazioni): In Cina, le relazioni sono molto apprezzate negli affari. Investire tempo nella costruzione di fiducia e rapporto ("guanxi") può portare a operazioni più fluide, maggiore flessibilità e risultati migliori. Ciò può comportare una comunicazione regolare, mostrare rispetto e talvolta persino impegni sociali.

- "Salvare la faccia" (Mianzi): Questo concetto è cruciale. La cultura aziendale cinese spesso evita "NO" diretta o scontro aperto per evitare di far "perdere la faccia" a chiunque (imbarazzo, perdita di dignità o reputazione).

- Implicazioni: Un "sì" a volte potrebbe significare "forse", "Capisco la domanda" o "Ci proverò". Non sempre garantisce capacità o accordo.

- Strategia: Sii paziente e conferma la comprensione. Poni domande aperte. Invece di "Puoi farlo?", Prova "Come raggiungerai X?" o "Quali sfide prevedi con Y?" Cerca spiegazioni dettagliate e piani attuabili piuttosto che solo una semplice affermazione. Evita di criticare pubblicamente o sfidare direttamente il tuo contatto; Fornire feedback in modo costruttivo e privato.

- Gerarchia: Rispetta la catena di comando. Le decisioni spesso provengono da un livello più alto. Comprendi chi sono i decisori e cerca di costruire un rapporto con loro.

- Pazienza e vista a lungo termine: Costruire una relazione di produzione di successo in Cina richiede spesso tempo. Sii paziente, investi nella relazione e concentrati su benefici reciproci a lungo termine piuttosto che interazioni puramente transazionali.

- Stile di negoziazione: Preparati per uno stile di negoziazione diverso. A volte le citazioni iniziali possono essere elevate, in attesa di negoziati. Concentrati sui risultati win-win.

Prototipazione e strumenti

Prima di immergersi nella produzione di massa, due fasi critiche nel percorso di stampaggio ad iniezione sono la prototipazione e gli strumenti. Queste fasi sono fondamentali per convalidare il design, garantire la produzione e preparare una produzione efficiente e di alta qualità.

Il ruolo della prototipazione nello stampaggio a iniezione:

La prototipazione è la creazione di modelli fisici preliminari del tuo prodotto o dei suoi componenti. Per lo stampaggio a iniezione, i prototipi svolgono diverse funzioni vitali:

-

Convalida e perfezionamento del design:

- Forma, adattamento e funzione (FFF): I prototipi consentono di valutare fisicamente se le dimensioni, la forma e le caratteristiche della parte della tua parte sono corrette, se si adattano ad altri componenti in un assembly e se svolge la sua funzione prevista in un ambiente del mondo reale.

- Rilevamento dei difetti precoci: Molti difetti o problemi di progettazione relativi all'assemblaggio, all'ergonomia o all'integrità strutturale sono evidenti solo in un modello fisico, non su uno schermo. Catturare questi primi risparmi tempo e costa a valle.

- Valutazione estetica: I prototipi forniscono una rappresentazione tangibile dell'aspetto del prodotto, consentendo aggiustamenti estetici prima di impegnarsi in costosi strumenti di produzione.

-

Efficienza dei costi:

- Evitare costose rielaborazioni: La modifica di uno stampo di produzione finito è estremamente costosa e richiede tempo. La prototipazione identifica i problemi di progettazione in anticipo, consentendo regolazioni digitali o rapide a basso costo prima che lo stampo venga tagliato. "Fai fallire presto, fallire a buon mercato."

- Test del materiale e del processo: Sebbene spesso non realizzati con il materiale di produzione finale o con uno stampo di produzione, i prototipi possono aiutare a convalidare gli aspetti del comportamento del materiale o a evidenziare potenziali sfide di stampaggio.

-

Time-to-market accelerato: Semplificando il processo di convalida della progettazione, la prototipazione aiuta a ridurre i cicli di sviluppo complessivi del prodotto, consentendo di portare il tuo prodotto sul mercato più velocemente.

-

Comunicazione e collaborazione migliorate: Un prototipo fisico funge da linguaggio universale tra designer, ingegneri, team di marketing e parti interessate. Facilita discussioni più chiare, allinea le aspettative e assicura che tutti siano sulla stessa pagina sul prodotto finale.

Metodi di prototipazione (stampaggio pre-iniezione):

Mentre esistono "modanatura di iniezione prototipo" (usando strumenti di alluminio o in acciaio morbido per corse a basso volume), le prime fasi di prototipazione utilizzano spesso altri metodi:

- Stampa 3D (produzione additiva):

- Vantaggi: Estremamente veloce, economico per singole unità o volumi molto bassi, consente geometrie complesse e le modifiche a progettazione iterativa sono rapide.

- Svantaggi: Le proprietà del materiale in genere non replicano le resine di stampaggio ad iniezione effettiva (ad es. Resistenza, finitura superficiale, proprietà termiche), non adatte a volumi elevati e non possono davvero convalidare il processo di stampaggio di iniezione stesso. Meglio per i controlli iniziali e adattamenti.

- MACCHININE CNC:

- Vantaggi: Può ottenere un'elevata precisione, funziona con una gamma più ampia di materie plastiche ingegneristiche più vicine ai materiali di produzione finali.

- Svantaggi: Più costoso e più lento della stampa 3D, specialmente per parti complesse; Non replica ancora completamente lo stress/flusso di stampaggio a iniezione.

- Casting a vuoto (casting uretano):

- Vantaggi: Buono per la produzione di piccoli lotti (10-50 unità) di parti che simulano da vicino le parti stampate a iniezione in termini di aspetto e alcune proprietà meccaniche, usando stampi in silicone da un modello principale.

- Svantaggi: Non reali materiali di stampaggio a iniezione, possono avere limitazioni nella dimensione e nella complessità della parte ed è solo a basso volume.

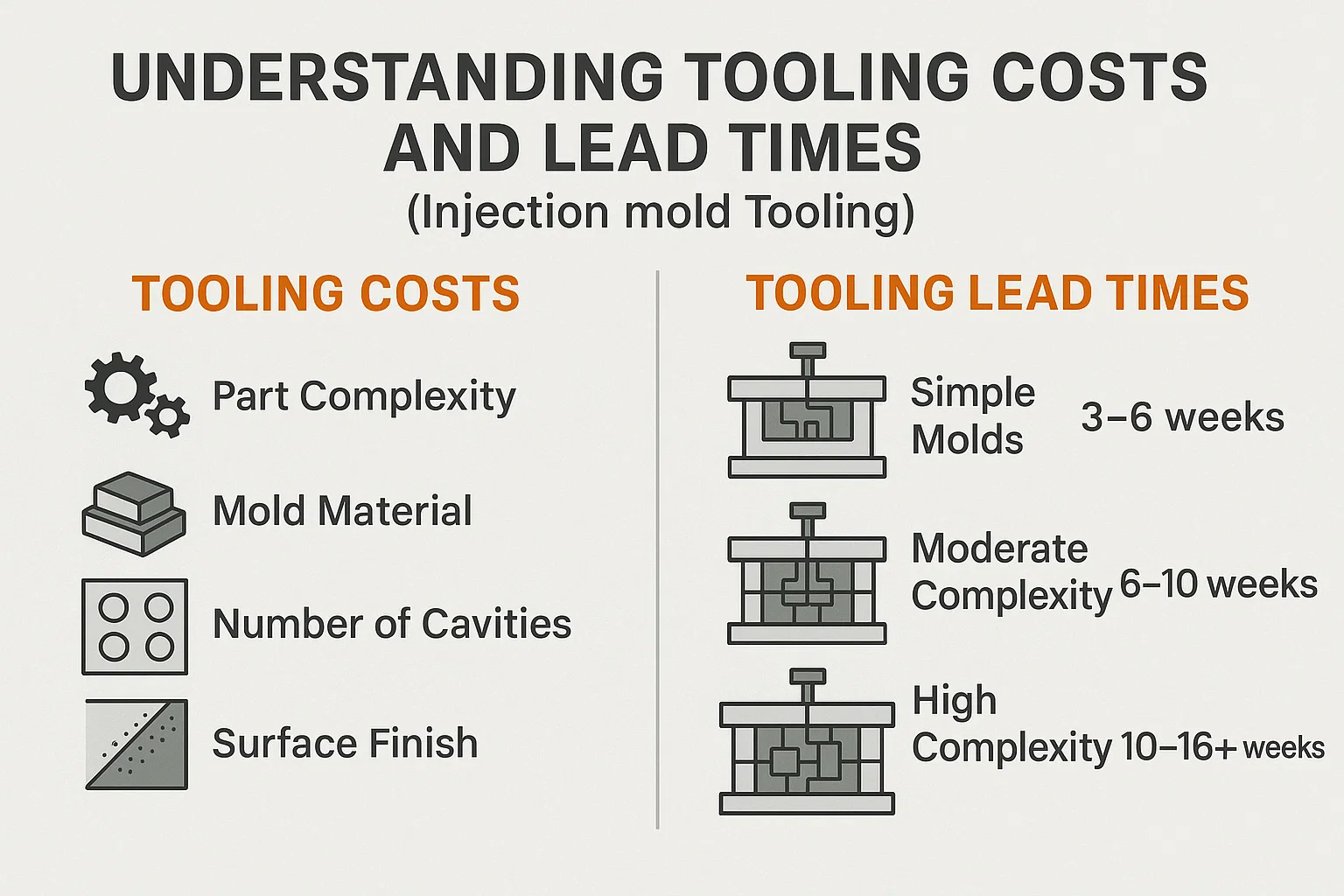

Comprensione dei costi degli utensili e dei tempi di consegna (utensili per stampo iniezione):

Gli utensili o la fabbricazione di stampi sono gli investimenti anticipati più significativi nello stampaggio a iniezione. Comprendere i suoi costi e i tempi di consegna è fondamentale per la pianificazione e il budget del progetto.

Costi di utensili:

Come precedentemente discusso nell'analisi dei costi, i costi dello stampo sono influenzati da:

- In parte complessità: Design intricati con tolleranze strette, caratteristiche interne, sottosquadri (che richiedono vetrini/sollevatori) o trame sottili richiedono progetti di stampo più complessi e costosi e processi di lavorazione (ad es. EDM, taglio del filo).

- Materiale della muffa:

- Alluminio (ad es. 7075-T6): Meno costoso, più veloce da macchina, adatto alla prototipazione o alla produzione a basso volume (ad esempio, da 1.000 a 10.000 colpi). Più morbido, quindi l'usura può essere un problema per volumi elevati.

- Acciaio P20 (pre-indurito): Un equilibrio comune di costo e durata, buono per la produzione di volume medio (ad esempio, da 10.000 a 100.000 colpi).

- Acciaio indurito (ad es. H13, S7, NAK80): La più costosa, ma offre durezza, resistenza all'usura e longevità superiori, essenziali per la produzione ad alto volume (ad es. Da 100.000 a milioni di colpi) e parti che richiedono tolleranze strette o eccellenti finiture superficiali.

- Numero di cavità: Più cavità aumentano il costo iniziale dello stampo ma riducono il costo per parte accelerando la produzione. Uno stampo a 4 cavi sarà più costoso di uno stampo a singola cavità ma produrrà parti quattro volte più veloce.

- Hot Runner vs. Cold Runner System: I sistemi di corridori hot sono più complessi e costosi da costruire ma eliminano i rifiuti di corridore e possono ridurre i tempi di ciclo, offrendo risparmi a lungo termine per la produzione ad alto volume. Gli stampi per corridori freddi sono più semplici ed economici in anticipo.

- Finitura superficiale: Le finiture lucide o testurizzate richiedono una lucidatura o un attacco di stampo più intricati, aggiungendo al costo.

- Dimensione dello stampo: Parti più grandi richiedono stampi più grandi, che consumano più acciaio e richiedono più tempo di lavorazione.

- Il margine di spedizione e profitto del fornitore: Questi variano tra i produttori.

Tempi di lead degli utensili:

I tempi di lead per la fabbricazione di muffe in Cina possono variare in modo significativo in base alla complessità:

- Stampi semplici (cavità singola, geometria di base, acciaio in alluminio/p20): Può variare da 3-6 settimane .

- Complessità moderata (multi-cavità, alcuni sottosquadri, acciaio P20): In genere 6-10 settimane .

- Alta complessità (multi-cavità, corridore caldo, sottosquadri complessi, acciaio indurito): Può prendere 10-16 settimane .

Questi tempi di consegna includono progettazione, acquisizione del materiale, lavorazione, assemblaggio e test iniziali (prova T0). È fondamentale ottenere una sequenza temporale chiara dal tuo fornitore e considerare il programma complessivo del progetto. I ritardi negli strumenti influiscono direttamente sul tuo time-to-market.

Progettazione per le considerazioni di produzione (DFM):

La progettazione per la produzione (DFM), spesso indicata come progettazione per la modellabilità nel contesto dello stampaggio a iniezione, è la pratica di ottimizzare la progettazione di un prodotto per renderlo più semplice, più conveniente e più affidabile alla produzione utilizzando un processo specifico. Impegnarsi in DFM con il tuo partner cinese all'inizio della fase di progettazione è fondamentale.

Le considerazioni chiave DFM per lo stampaggio iniezione includono:

- Spessore della parete uniforme:

- Principio: Mantenere il più possibile spessore della parete in tutta la parte.

- Perché: Lo spessore della parete irregolare provoca un raffreddamento e un restringimento incoerenti, portando a difetti come deformazione, segni di lavandini (depressioni) e sollecitazioni interne. Rende anche il riempimento di muffe più impegnativo.

- Come: Se le variazioni sono inevitabili, rendere graduali le transizioni (ad esempio, utilizzare i filetti).

- Angoli di bozza:

- Principio: Aggiungi un leggero rastremazione a tutte le pareti verticali (superfici parallele alla direzione di apertura dello stampo).

- Perché: Consente alla parte di espellere facilmente dallo stampo senza attaccare, graffiare o deformare. Senza una bozza sufficiente, le parti possono rimanere bloccate, richiedendo una forza di espulsione eccessiva che danneggia sia la parte che lo stampo.

- Raccomandazione: È spesso raccomandato un minimo di 0,5-1 per lato per superfici lisce, con più (ad esempio 2-5 gradi) necessari per superfici strutturate o caratteristiche profonde.

- Raggi e filetti (angoli arrotondati):

- Principio: Evita gli angoli interni ed esterni acuti. Invece, utilizzare raggi generosi (angoli esterni arrotondati) e filetti (angoli interni arrotondati).

- Perché: Gli angoli acuti creano concentrazioni di stress (punti in cui lo stress si accumula), che può portare alla rottura della parte durante l'espulsione o in uso. Impedano anche il flusso di plastica, aumentano l'usura dello stampo e possono essere difficili da macchina. I filetti promuovono il flusso di materiale più fluido e riducono lo stress.

- Raccomandazione: Il raggio interno dovrebbe idealmente essere almeno 0,5 volte lo spessore della parete e il raggio esterno 1,5 volte lo spessore della parete.

- Ridurre al minimo i sottosquadri:

- Principio: Un sottosquadro è qualsiasi caratteristica che impedisce a una parte di essere estratta direttamente dallo stampo lungo la direzione di apertura (ad esempio, un foro sul lato, una clip, una caratteristica a scatto).

- Perché: I sottosquadri richiedono ulteriori meccanismi di muffa costosi come scivoli (azioni laterali), sollevatori o tiri di nucleo per consentire l'espulsione della parte. Questi aggiungono complessità, costo e manutenzione allo stampo.

- Come mitigare:

- Riprogettare: La funzione può essere spostata o riprogettata per essere in linea con la direzione di apertura dello stampo?

- Core-tull/diapositive: Se essenziale, accetta il costo e la complessità degli strumenti aggiunti.

- Bump-off: Per sottosquadri molto piccoli e flessibili (ad esempio, piccole caratteristiche spinate), la parte potrebbe deformarsi leggermente per "urtare" la caratteristica dello stampo senza un'azione laterale, ma ciò richiede un'attenta scelta e una scelta del materiale.

- Posizione del cancello:

- Principio: Il posizionamento strategico del cancello (dove la plastica entra nella cavità dello stampo) è cruciale.

- Perché: Influenza il flusso di materiale, il modello di riempimento, il potenziale per le linee di saldatura, i segni di lavandino e la vestigia del gate (il piccolo segno a sinistra dove viene rimosso il corridore).

- Considerazioni: Tipicamente posizionato nella sezione più spessa della parte per garantire il riempimento e l'imballaggio adeguati o in un'area non cuosmetica. Il software di analisi del flusso di stampo può simulare il posizionamento ottimale del gate.

- Posizionamento del pin di espulsione:

- Principio: Posizionare i pin di espulsione in aree che non comprometteranno l'estetica o la funzionalità, idealmente su caratteristiche rigide o dove i marchi sono accettabili.

- Perché: Garantisce un'espulsione regolare senza deformare o danneggiare la parte.

- Considerazioni: Assicurarsi che vengano utilizzati sufficienti perni di espulsore, specialmente vicino alle costole o ai boss, per distribuire uniformemente la forza di espulsione.

- Costole e boss:

- Principio: Usa le costole per aggiungere resistenza e rigidità senza aumentare lo spessore complessivo della parete. I boss sono sporgenze cilindriche utilizzate per il montaggio, il fissaggio o la localizzazione.

- Perché: Uso efficiente del materiale per l'integrità strutturale.

- Progetto: Lo spessore delle costole dovrebbe essere in genere il 40-60% dello spessore della parete nominale per evitare segni di lavandino. I boss dovrebbero essere progettati con un tiraggio sufficiente e un centro di spessore uniforme.

- Tolleranze:

- Principio: Specificare tolleranze solo strette quanto funzionalmente necessarie.

- Perché: Tolleranze molto strette aumentano i costi dello stampo, i tempi di consegna degli utensili, le difficoltà di produzione e i costi di ispezione.

- Considerazioni: Discutere le tolleranze realizzabili con il produttore in base al materiale, alla dimensione della parte e al tipo di stampo.

Gestione della produzione e della logistica

Una volta finalizzato e approvato lo stampo e inizia la produzione, l'attenzione si sposta per supervisionare il processo di produzione e garantire una consegna efficiente ed economica delle parti finite. La gestione delle tempistiche di produzione, della spedizione e delle dogane può essere complessa, ma con un'adeguata pianificazione e comunicazione, è un processo gestibile.

Timeline di produzione e tempi di consegna:

Comprendere i fattori che influenzano i tempi di produzione di produzione è essenziale per stabilire aspettative realistiche e pianificare la catena di approvvigionamento.

- Tempo di consegna degli utensili (come discusso): Questo è il tempo iniziale, spesso più lungo, di consegna. Una volta che lo stampo è completo e validato, la produzione di parti effettiva può essere molto veloce.

- Volume di produzione:

- Volume da basso a medio: Per corse più piccole (ad esempio, da poche migliaia a decine di migliaia di parti), la produzione potrebbe essere completata entro pochi giorni a un paio di settimane, a seconda della complessità della parte e del numero di cavità della muffa.

- Produzione ad alto volume/in massa: Per centinaia di migliaia o milioni di parti, la produzione sarà un processo in corso. Mentre il Tempo del ciclo per parte è molto veloce, il complesso Run di produzione potrebbe abbracciare settimane o mesi. I produttori pianificheranno spesso la produzione su macchine e turni specifici.

- In parte complessità e tempo di ciclo: Parti più semplici con tempi di ciclo più brevi saranno naturalmente prodotte più velocemente delle parti complesse che richiedono un raffreddamento più lungo o operazioni secondarie complesse.

- Disponibilità del materiale: Assicurati che il materiale scelto sia prontamente disponibile per evitare ritardi. Alcuni materiali specializzati o color personalizzati potrebbero avere tempi di consegna più lunghi dal fornitore di resina alla fabbrica di stampaggio.

- Operazioni secondarie: Se le tue parti richiedono processi di post-medizzazione come pittura, stampa, assemblaggio o imballaggi specializzati, questi si aggiungeranno al tempo di consegna di produzione complessivo. Assicurarsi che siano presi in considerazione nella sequenza temporale citata.

- Procedure di controllo della qualità: L'entità e il rigore delle ispezioni di qualità in-process e finali influenzeranno anche il programma di produzione complessivo.

- Carico e pianificazione di fabbrica: L'attuale coda di produzione e capacità del produttore svolgeranno un ruolo significativo. Discuti sempre i tempi di consegna stimati con il tuo fornitore e richiedi un programma di produzione dettagliato.

- Vacanze: Le festività nazionali cinesi (in particolare il capodanno cinese, la settimana d'oro e il festival di Dragon Boat) possono causare significativi arresti di fabbrica e ritardi logistici. Pianifica il tuo programma di produzione in questi periodi.

Strategie per la gestione delle tempistiche di produzione:

- Comunicazione chiara: Mantieni una comunicazione continua e chiara con il tuo fornitore. Richiedi aggiornamenti regolari sullo stato di produzione, tra cui foto o video della linea di produzione.

- Programma di produzione dettagliato: Chiedi un grafico Gantt o una sequenza temporale dettagliata per ogni fase di produzione.

- Indicatori di prestazione chiave (KPI): Concordare KPI specifici, come la produzione di produzione giornaliera, i tassi di difetto e le date di consegna.

- Riunione di pre-produzione: Tieni una riunione di pre-produzione approfondita (virtuale o di persona) per rivedere tutte le specifiche, gli standard di qualità e le tempistiche prima dell'inizio della produzione.

- Pianificazione di emergenza: Costruisci sempre un po 'di tempo al buffer nel tuo programma per ritardi imprevisti (ad es. Carenza di materiali, guasti alle macchine, problemi di qualità, ritardi di spedizione).

Considerazioni sulla spedizione e logistica durante l'importazione dalla Cina:

L'importazione di merci dalla Cina comporta diversi passaggi e richiede un'attenta pianificazione per garantire che i tuoi prodotti arrivino in sicurezza, in tempo e nel budget.

-

Incoterms (Termini commerciali internazionali): Si tratta di termini riconosciuti a livello globale che chiariscono le responsabilità degli acquirenti e dei venditori per la consegna di beni ai sensi dei contratti di vendita. Fondamentale per determinare chi paga per cosa e chi è responsabile in varie fasi di spedizione.

- Exw (ex lavora): L'acquirente è responsabile di tutti i costi e dei rischi dalla porta di fabbrica in poi. Prezzo unitario più economico dalla fabbrica, ma più complesso per l'acquirente.

- Fob (gratuito a bordo): Il venditore (fabbrica) è responsabile della consegna della merce al porto di spedizione nominato e del caricarle sulla nave. L'acquirente presume

- CIF (costo, assicurazione e trasporto) / CFR (costo e merci): Il venditore paga per il costo del trasporto e dell'assicurazione (CIF) o semplicemente del trasporto (CFR) nel porto di destinazione nominato. Trasferimenti di rischio all'acquirente una volta caricati la merce sulla nave al porto di origine. Meno controllo per l'acquirente.

- Ddp (dazio consegnato pagato): Il venditore è responsabile di tutti i costi e dei rischi, compresi i compiti di autorizzazione doganale e di importazione, fino a quando la merce non viene consegnata alla destinazione specificata dell'acquirente. Il più conveniente per l'acquirente, ma il prezzo del venditore sarà più elevato.

- Raccomandazione: Per la maggior parte delle aziende, FOB è un buon equilibrio, offrendo il controllo dei costi pur avendo la fabbrica di maneggiare la gamba iniziale. Se sei nuovo all'importazione, DDP Offre semplicità ma spesso a un costo più elevato trasmesso dal fornitore.

-

Scegliere un metodo di spedizione:

- Sea Freight (Ocean Freight):

- Vantaggi: Più conveniente per grandi volumi, merci pesanti o voluminose. Più amichevole ecologico.

- Svantaggi: Times di transito lunghi (in genere 3-6 settimane in Nord America/Europa, oltre al gioco doganale). Meno flessibile.

- FCL (carico completo del contenitore): Paghi e si utilizza un intero container (20 piedi o 40 piedi). Più conveniente per unità per grandi volumi.

- LCL (meno del carico del contenitore): Le tue merci condividono lo spazio container con altre spedizioni. Costi convenienti per volumi più piccoli che non sono sufficienti per riempire un intero contenitore, ma spesso con tempi di transito e maneggevolezza leggermente più lunghi.

- Air Freight:

- Vantaggi: Tempo di transito più veloce (in genere 3-7 giorni). Ideale per spedizioni urgenti, merci di alto valore o articoli piccoli e leggeri.

- Svantaggi: Significativamente più costoso del trasporto merci. I costi si basano sul peso o sul peso volumetrico, a seconda di quale sia maggiore.

- Express Courier (ad es. Dhl, FedEx, UPS):

- Vantaggi: Il servizio più veloce (1-5 giorni), porta a porta, spesso gestisce l'autorizzazione doganale per te. Ideale per campioni, prototipi o spedizioni molto piccole e urgenti.

- Svantaggi: Il più costoso, inadatto a spedizioni più grandi o più pesanti a causa del costo.

- Sea Freight (Ocean Freight):

-

Spedizioniere:

- Ruolo: Gli spedizionieri sono esperti di logistica che gestiscono le complessità della spedizione internazionale. Prenotano lo spazio di carico, preparano la documentazione, gestiscono l'autorizzazione doganale e organizzano il trasporto interno.

- Vantaggi: Semplificare il processo, negoziare spesso tassi migliori a causa del volume in blocco e fornire competenze nella navigazione delle normative.

- Raccomandazione: A meno che tu non abbia esperienza e volume significativi, è altamente raccomandato l'utilizzo di un spedizioniere affidabile (con sede in Cina o nel tuo paese d'origine).

-

Confezione:

- Importanza: L'imballaggio adeguato è fondamentale per proteggere le parti durante il transito.

- Considerazioni: Utilizzare cartoni robusti, imballaggi interni appropriati (ad es. Involucro a bolle, inserti in schiuma, vassoi personalizzati) per prevenire graffi o danni e garantire pallettizzazione per spedizioni più grandi. Etichettare chiaramente tutti i cartoni con informazioni sul prodotto, quantità e istruzioni di gestione.

Dazi doganali e di importazione:

La navigazione dei regolamenti doganali e il calcolo dei compiti di importazione è una parte critica e spesso complessa dell'importazione dalla Cina.

-

Codici di sistema armonizzato (HS):

- Importanza: Ogni prodotto importato a livello internazionale è classificato con un codice HS specifico. Questo codice determina i dazi e i regolamenti di importazione applicabili nel paese di destinazione.

- Azione: Lavora con il tuo fornitore e/o spedizioniere per determinare accuratamente il codice HS corretto per le parti stampate a iniezione in plastica. La classificazione errata può comportare ritardi, multe o pagamenti di dazi errati. I codici HS comuni per i prodotti di plastica di solito iniziano con il capitolo 39 (materie plastiche e articoli).

-

Valutazione doganale:

- Principio: I doveri sono in genere calcolati in base al "valore doganale" della merce, che di solito include il costo della merce, a volte trasporto in entrata e assicurazione, a seconda degli incotermi.

-

Doveri di importazione (tariffe):

- Paese specifico: I tassi di servizio variano in modo significativo per il paese importatore e il codice HS specifico.

- Accordi commerciali: Controlla se il tuo paese ha accordi di libero scambio (FTA) con la Cina che potrebbero ridurre o eliminare i doveri su determinati beni.

- Tariffe aggiuntive: Essere consapevoli di eventuali tariffe aggiuntive, come le tariffe della Sezione 301 imposte dagli Stati Uniti su alcuni beni cinesi (inclusi molti prodotti in plastica e strumenti). Questi possono aumentare significativamente il costo terrestre. Alla fine del 2024 / Mid-2025, queste tariffe sono ancora in vigore per molte merci modellate in iniezione di plastica e strumenti dalla Cina agli Stati Uniti. È essenziale tenerli nei calcoli dei costi.

- Azione: Consultare il sito Web doganale del tuo paese (ad es. USITC per gli Stati Uniti, la tua agenzia doganale nazionale) o un broker doganale per ottenere i tassi di servizio più aggiornati per il tuo codice HS specifico e il paese di origine.

-

Imposta a valore aggiunto (IVA) / IVA MERCI E SERVIZI (GST):

- Importanza: La maggior parte dei paesi riscuoterà un'IVA o un GST su merci importate, in genere calcolate sul valore doganale più eventuali compiti. Questo di solito è rivendicato dalle imprese registrate con l'IVA.

-

Documentazione richiesta:

- Fattura commerciale: Documento essenziale che dettaglia la transazione, tra cui informazioni al venditore/acquirente, descrizione del prodotto, quantità, prezzo unitario, valore totale e incotermi.

- Lista imballaggio: Individuare i contenuti di ciascun pacchetto, inclusi pesi e dimensioni.

- Bill of Poaking (per il trasporto merci) / Air Waybill (per Air Freight): Il contratto di trasporto e ricezione di merci.

- Certificato di origine: Conferma il paese in cui sono state fabbricate le merci, importanti per doveri e accordi commerciali.

- Altre certificazioni: A seconda del prodotto, potrebbe essere necessario certificazioni materiali, documenti di conformità della sicurezza (ad es. CE, ROHS, FDA) o report di test.

-

Broker doganali:

- Ruolo: Professionisti autorizzati specializzati in autorizzazione doganale. Preparano e inviano la documentazione, calcolano i doveri e comunicano con le autorità doganali per tuo conto.

- Vantaggi: Fondamentale per la navigazione di regolamenti doganali complessi, evitare ritardi e garantire la conformità. Altamente raccomandato a meno che tu non abbia esperienza interna.