Iniezione:

Nella fase di iniezione, il materiale, spesso in plastica nel caso della maggior parte dei processi di stampaggio di iniezione, viene alimentato per la prima volta in una canna riscaldata, dove viene fuso e trasformato in un liquido. Il materiale viene quindi forzato nella cavità dello stampo attraverso un ugello, usando un meccanismo a vite o stantuffo che applica alta pressione. L'alta pressione garantisce che il materiale fuso scorre completamente in ogni dettaglio dello stampo, riempiendolo del tutto.

La velocità e la pressione in cui viene iniettato il materiale sono fattori importanti che influenzano la qualità della parte finita, poiché una pressione troppo poca può provocare un riempimento incompleto dello stampo, mentre troppa pressione potrebbe causare difetti come il flash o la deformazione. Una volta che il materiale riempie la cavità, lo stampo può procedere alla fase di raffreddamento.

Raffreddamento:

La fase di raffreddamento è cruciale perché determina la forma finale, la forza e l'aspetto della parte modellata. Dopo che lo stampo è riempito con il materiale fuso, ha bisogno di tempo per raffreddare e solidificarsi prima che la parte possa essere espulsa. Il tempo di raffreddamento varia a seconda di diversi fattori:

Tipo di materiale: materiali diversi hanno velocità di raffreddamento diverse. Ad esempio, i termoplastici come il polietilene si raffreddano più velocemente delle termoset come le resine fenoliche. I materiali con conducibilità termica più elevata tendono anche a raffreddare più rapidamente.

Spessore della parte: le parti più spesse impiegano più tempo per raffreddare perché il calore deve viaggiare ulteriormente dal centro della parte alla superficie esterna. Le parti più sottili si raffreddiranno più rapidamente.

Design della muffa: lo stampo stesso gioca un ruolo importante. Gli stampi con un migliore trasferimento di calore (come quelli con canali di raffreddamento progettati per aiutare a rimuovere il calore) consentiranno alla parte di raffreddare più velocemente e in modo più uniforme, il che aiuta a ridurre difetti come la deformazione.

Tasso di raffreddamento: il raffreddamento troppo rapidamente può causare sollecitazioni interne nel materiale, portando a problemi come crepe o restringimento. D'altra parte, il raffreddamento troppo lentamente potrebbe provocare tempi di ciclo più lunghi, riducendo l'efficienza.

È un delicato equilibrio, poiché il corretto raffreddamento garantisce che la parte detenga le sue dimensioni e non si deformi o si deforma. I produttori in genere utilizzano una curva di raffreddamento per ottimizzare il processo e minimizzare i tempi di produzione garantendo al contempo risultati di alta qualità.

Apertura della muffa

Il palcoscenico consiste nel rilasciare la parte in modo sicuro e fluido dopo che si è raffreddato e solidificato. Ecco come funziona:

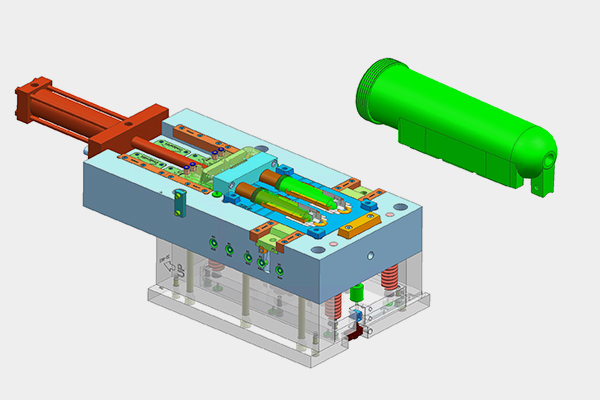

Apertura della muffa: una volta che la parte si è raffreddata sufficientemente, le due metà dello stampo (il nucleo e la cavità) sono separate. Questo viene fatto dal meccanismo di apertura dello stampo, che potrebbe essere alimentato da sistemi idraulici, pneumatici o meccanici, a seconda del tipo di macchina per lo stampaggio a iniezione.

Meccanismo di eiezione: la maggior parte degli stampi sono dotati di un sistema di espulsione (spesso usando i pin di espulsione) che aiuta a spingere la parte fuori dallo stampo. Questi pin si trovano di solito nella metà mobile dello stampo. Quando si apre lo stampo, i perni di espulsione o altri meccanismi prendono contro la parte per spingerlo fuori. La progettazione dei pin di espulsione è fondamentale per evitare di danneggiare parti delicate o complesse, in quanto devono spingere la parte in un modo che non causerà deformazioni o segni.

Considerazioni sul design dello stampo: lo stampo deve essere progettato con caratteristiche specifiche, come angoli di tiraggio (lievi angoli sulla superficie della parte) per consentire una più facile rimozione. Se una parte ha una geometria intricata o sottosquadri (caratteristiche che non possono essere rilasciate direttamente da uno stampo), lo stampo potrebbe includere azioni laterali, sollevatori o cursori per consentire la parte di essere espulsa senza danni.

Gestione delle parti: una volta espulso, la parte potrebbe essere rimossa automaticamente usando bracci robotici o manualmente, a seconda della complessità e delle dimensioni della parte. A questo punto, la parte può essere pronta per operazioni secondarie come il taglio o l'assemblaggio.

Espulsione

Lo stadio di espulsione è l'ultimo passo in cui la parte viene rimossa dallo stampo dopo che si è raffreddata e solidificata. È qui che entrano in gioco il sistema di progettazione e espulsione dello stampo per garantire che la parte venga rilasciata in modo sicuro ed efficiente. Ecco uno sguardo più attento:

Pin di eiettore: il meccanismo di eiezione più comune prevede pin di espulsione, che sono piccole aste posizionate nello stampo. Quando lo stampo si apre, questi spilli spingono contro la parte, costringendolo fuori dalla cavità. I pin sono posizionati con cura per evitare di lasciare segni o danneggiare la parte.

Piatti di eiezione: alcuni stampi usano una piastra di eiezione, che sposta l'intera parte in avanti dallo stampo. Questo è spesso usato per parti più grandi o più complesse che richiedono più forza o un diverso tipo di meccanismo di spinta.

Espulsione dell'aria: in alcuni casi, l'aria compressa può essere utilizzata per aiutare a rimuovere le parti dallo stampo. Ciò è particolarmente utile per parti o parti più piccole con pareti sottili che non richiedono molta forza per espellere. L'aria aiuta a spingere la parte, riducendo il rischio di danni.

Forme di parte complesse: per parti con sottosquadri o forme intricate, i sistemi di espulsione potrebbero essere più complicati. Caratteristiche come azioni laterali, sollevatori o diapositive vengono utilizzate per spostare le parti fuori dallo stampo in un modo che non le danneggia. Queste funzionalità aggiuntive aiutano con parti che non possono essere espulse direttamente in una linea retta a causa della loro geometria.

Considerazioni sull'usura della muffa: nel tempo, i perni di espulsione e altri componenti di eiezione possono logorarsi a causa delle forze coinvolte. La manutenzione regolare e il corretto design dello stampo aiutano a ridurre al minimo l'usura, garantendo che il processo rimane regolare ed efficiente.

Dopo che la parte è stata espulsa, potrebbe passare attraverso le fasi di post-elaborazione, come tagliare il materiale in eccesso, la pulizia o il montaggio, a seconda dell'uso previsto.