Core di muffa contro cavità dello stampo: comprensione delle differenze chiave nello stampaggio a iniezione

Introduzione ai nuclei di muffa e alle cavità della muffa

Lo stampaggio a iniezione è una pietra miliare della moderna produzione, utilizzata per produrre una vasta gamma di prodotti in plastica, dai cruscotti per auto ai tappi di bottiglia. È un processo preciso in cui la plastica fusa viene iniettata in uno stampo per formare una forma desiderata. La qualità e l'accuratezza della parte finale dipendono quasi interamente dalla progettazione e dalla costruzione dello stampo stesso.

Uno stampo di iniezione tipico è composto da due metà primarie: il nucleo di muffa e il cavità della muffa . Insieme, queste due metà formano la forma completa della parte. Mentre lavorano in tEem, ognuno ha funzioni e caratteristiche distinte.

Cos'è un nucleo di muffa?

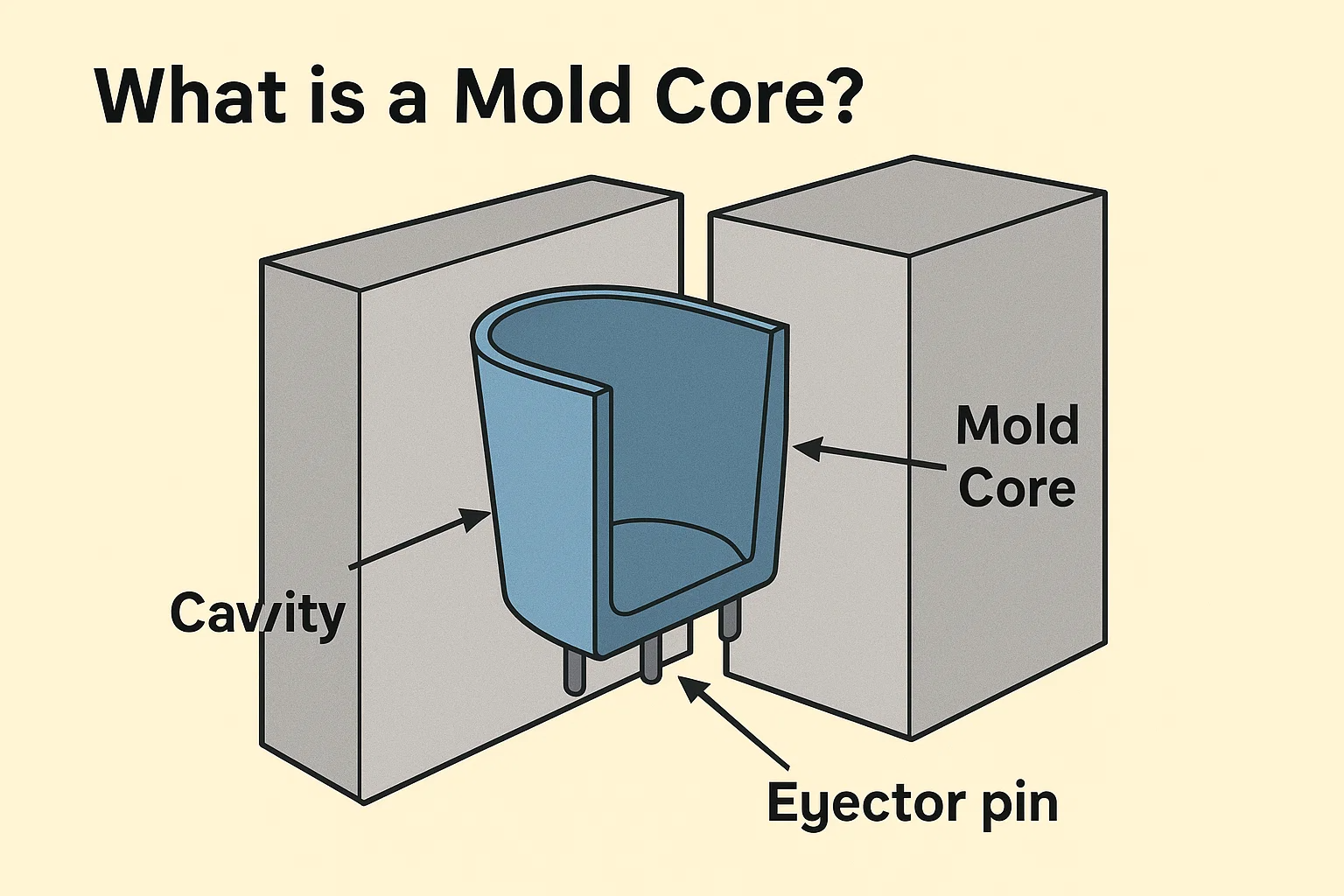

IL nucleo di muffa , noto anche come "b-lato" o "metà nucleo" dello stampo, è il componente che forma il Caratteristiche interne di una parte di plastica. Quando lo stampo è chiuso, il nucleo si adatta all'interno della cavità, creando lo spazio in cui viene iniettata la plastica fusa. Pensalo come un pugno che crea le aree cave o incassate all'interno di una parte.

UNd esempio, se stai modellando un bicchiere di plastica, il nucleo sarebbe la parte che forma l'interno della tazza. Per una scatola vuota, il nucleo formerà lo spazio interno. Il nucleo in genere contiene anche caratteristiche come i pin di espulsione, che vengono utilizzati per spingere la parte finita fuori dallo stampo dopo che si è raffreddata. Poiché forma la forma interna, il nucleo ha spesso un design più complesso con caratteristiche come costole, boss (sporgenze cilindriche per il montaggio) e altri dettagli intricati.

Comunemente, i nuclei di muffe sono realizzati con materiali durevoli e resistenti al calore come acciaio temprato, acciaio per utensili o, per volumi di produzione più bassi, alluminio. La scelta del materiale dipende da fattori come la plastica modellata, la complessità della parte e il volume di produzione richiesto.

Cos'è una cavità dello stampo?

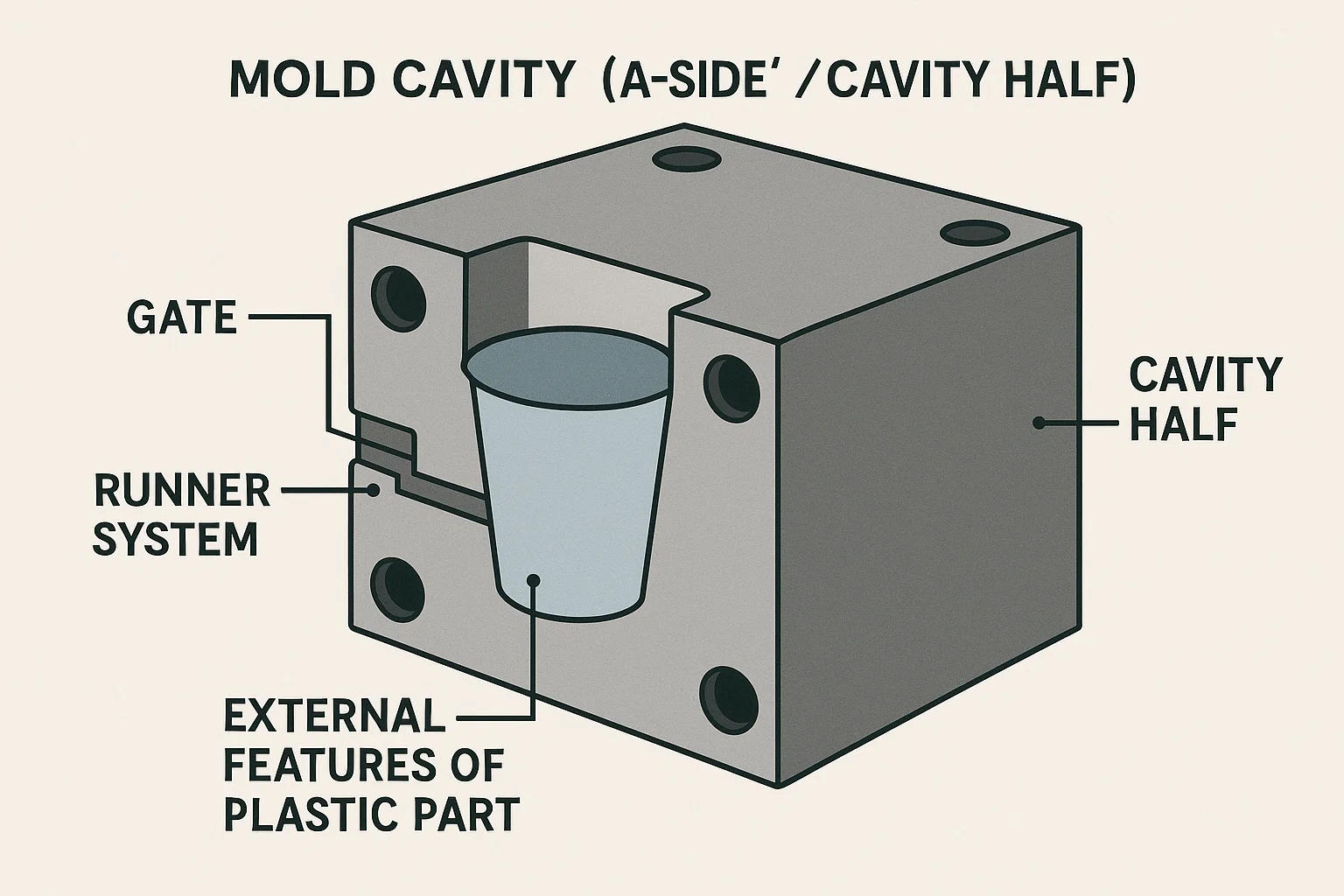

IL cavità della muffa , noto anche come "UN-lato" o "metà cavità", è il componente che forma il Caratteristiche esterne della parte di plastica. È il guscio esterno o il contenitore che la plastica fusa si riempie. Usando l'analogia del bicchiere di plastica, la cavità formerà l'esterno della tazza, compresa le labbra e le pareti esterne.

La metà della cavità dello stampo è in genere dove si trovano il cancello e il sistema di corridore. Questo sistema è il canale attraverso il quale la plastica fusa (o resina) scorre dall'unità di iniezione nello stampo. La cavità richiede anche accurate considerazioni di progettazione per lo sfiato, che consente all'aria intrappolata di fuggire mentre la plastica riempie lo stampo. Lo sfiato corretto è cruciale per prevenire difetti come colpi brevi (parti incomplete) e segni di bruciatura.

Come il nucleo, le cavità della muffa sono realizzate in acciaio o alluminio, con il materiale scelto in base agli stessi fattori di durata e costo. Mentre il core forma la forma interna, la cavità è ciò che dà alla parte la sua forma esterna finale e la finitura superficiale.

Differenze chiave tra i nuclei di stampo e le cavità della muffa

Il nucleo e la cavità sono due lati della stessa moneta, ma hanno ruoli fondamentalmente diversi nello stampaggio a iniezione. Comprendere queste distinzioni è cruciale per il adeguato stampo e il design delle parti.

Formazione di forma: interno vs. esterno

La differenza più significativa sta nella forma forma ogni componente. IL nucleo di muffa crea il forma interna e caratteristiche della parte, come fori, sezioni vuote o all'interno di un contenitore. Al contrario, il cavità della muffa forma il forma esterna , compresa la superficie esterna, i dettagli decorativi e le dimensioni complessive della parte. Questa divisione del lavoro è ciò che consente la creazione di oggetti complessi e tridimensionali.

Posizione rispetto alla linea di separazione

IL linea di separazione è la linea in cui si incontrano le due metà dello stampo. IL Cavità metà è in genere sul lato canzzo (Il lato in cui viene iniettata la plastica) e forma la superficie esterna visibile della parte. IL metà core è sul lato espulsore Ed è dove la parte finita viene spinta fuori dallo stampo. La posizione dei pin di espulsione sul lato core è una differenza chiave, poiché non si trovano sul lato della cavità.

Ruolo nel processo di stampaggio dell'iniezione

-

Nucleo: Il nucleo è spesso il lato con il Sistema di eiezione , che include pin di espulsione e perni di ritorno. Il suo ruolo principale è facilitare la rimozione della parte raffreddata dallo stampo.

-

Cavità: La cavità è il lato che in genere contiene il Gate and Runner System , che dirige la plastica fusa nello stampo. Il suo ruolo principale è ricevere il materiale iniettato e formare il guscio esterno.

| Caratteristica | Nucleo di muffa | Cavità della muffa |

| Funzione primaria | Forma la forma interna della parte | Forma la forma esterna della parte |

| Posizione nello stampo | Lato espulsore (lato B) | Scialna (A-lato A) |

| Caratteristiche chiave | Pin di espulsione, diapositive, sollevatori | Porte, corridori, prese d'aria |

| Ruolo nel processo | Espelle la parte finita | Riceve plastica iniettata |

| Impatto su parte | Colpisce le caratteristiche interne, la resistenza e l'espulsione | Colpisce la finitura superficiale, la consistenza e l'aspetto cosmetico |

Impatto sulla progettazione e sulla funzionalità delle parti

Il nucleo e la cavità hanno un impatto diretto sul design della parte finale. Le caratteristiche sul lato centrale, come costole e boss, sono cruciali per l'aggiunta di resistenza o per scopi di montaggio. La progettazione del nucleo può anche dettare la necessità di angoli di tiraggio specifici per garantire che la parte possa essere espulsa in modo pulito. Il lato della cavità, d'altra parte, determina la finitura superficiale, la consistenza e l'aspetto cosmetico della parte. Eventuali imperfezioni nella cavità saranno visibili sul prodotto finale.

Il processo di stampaggio dell'iniezione: core e cavità in azione

Il nucleo e la cavità non si limitano a sedersi staticamente; COSÌno partner dinamici in un processo di produzione altamente sincronizzato. Ecco una ripartizione passo-passo di come lavorano insieme:

-

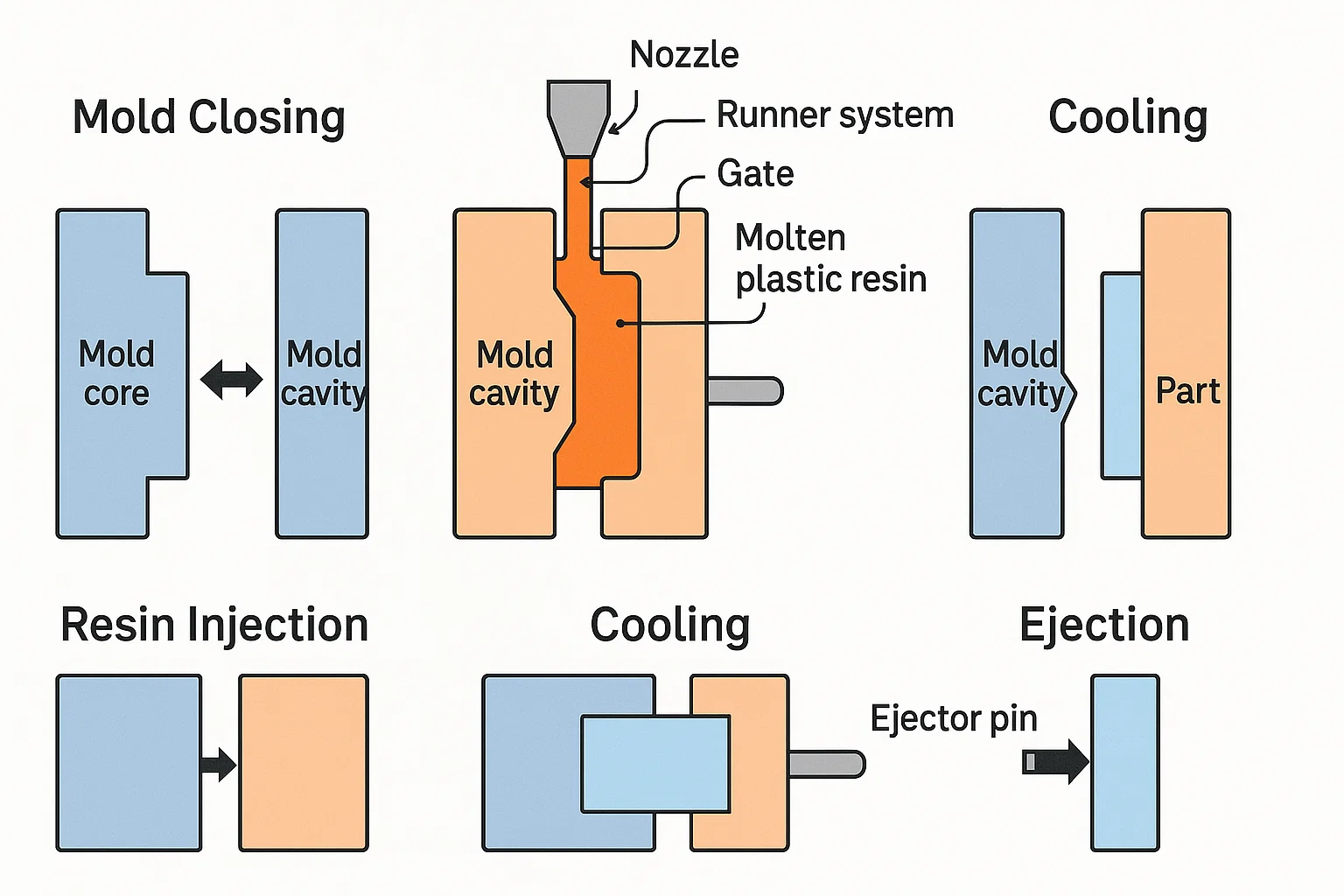

Chiusura della muffa: Il processo inizia con il nucleo dello stampo e la cavità della muffa si muove l'una verso l'altra fino a quando non si bloccano insieme. Questa azione crea il vuoto interno sigillato: la forma della parte finale. L'accuratezza di questo allineamento è fondamentale, poiché qualsiasi disallineamento può causare a "flash" (Materiale in eccesso che filtra lungo la linea di separazione).

-

Iniezione di resina: La resina di plastica fusa viene iniettata ad alta pressione attraverso un ugello e nello stampo. Il materiale viaggia attraverso il Sistema di corridore and cancello —CHE fanno parte della metà della cavità - e riempie lo spazio tra il nucleo e la cavità. Il core sposta la resina per formare la forma interna della parte, mentre la cavità forma il guscio esterno.

-

Raffreddamento: Dopo che la resina riempie lo stampo, un dedicato Sistema di raffreddamento Circola un fluido (di solito acqua o olio) attraverso i canali sia all'interno del nucleo che della cavità. Questo processo solidifica la plastica dall'esterno, con le metà del nucleo e della cavità che agiscono come dissipatori di calore per raffreddare la parte in modo efficiente.

-

Espulsione: Una volta che la parte si è raffreddata e solidificata, lo stampo si apre. IL Sistema di eiezione —Locati nella metà del nucleo - attiva, usando pin di espulsione per spingere la parte appena formata dal nucleo. Poiché la parte spesso si restringe sul nucleo durante il raffreddamento, il design del nucleo deve incorporare angoli di tiraggio per impedire che si blocchi e per garantire un rilascio pulito. La parte cade quindi in un cestino o viene raccolta da un braccio robotico.

Considerazioni sul design per nuclei e cavità

La progettazione del nucleo e della cavità è un processo meticoloso che determina il successo della parte finale. Gli ingegneri devono considerare diversi fattori critici per garantire funzionalità, produzione e una finitura di alta qualità.

Disegnare angoli e la loro importanza

A angolo di bozza è una leggera conica o inclinazione applicata alle pareti verticali di una parte di plastica. È essenziale per un rilascio pulito dallo stampo. Senza una bozza adeguata, la parte può attenersi al nucleo o alla cavità, portando a danni, deformazione o espulsione difficile. La bozza deve essere progettata su entrambi i lati del nucleo e della cavità per garantire che la parte non catturi con la metà quando si apre lo stampo.

Design del canale di raffreddamento

Corretto raffreddamento è fondamentale per ridurre il tempo di ciclo e prevenire difetti come i segni di deformazione e lavandino. Gli ingegneri progettano canali di raffreddamento intricati all'interno delle metà del nucleo e della cavità. Questi canali circolano un fluido di raffreddamento per estrarre uniformemente e rapidamente il calore dalla plastica fusa, garantendo una solidificazione uniforme. Il design di questi canali deve essere ottimizzato per la geometria della parte per evitare punti caldi.

Progettazione del sistema di gating e runner

IL Sistema di corridore è la rete di canali che guida la plastica fusa dall'ugello di iniezione alla cavità dello stampo. IL gate è il punto in cui il corridore incontra la parte. Il cancello e il corridore sono quasi sempre situati sul Cavità metà . Il loro design è cruciale per il controllo di come la resina riempie lo stampo, in quanto influisce sui segni di flusso della parte, le linee a maglia e la resistenza generale.

Progettazione del sistema di eiezione

IL Sistema di eiezione si trova esclusivamente su metà core dello stampo. È costituito da spille di espulsione, pale o maniche che spingono la parte finita dal nucleo. Il numero, le dimensioni e la posizione di questi pin devono essere attentamente considerati per applicare una forza uniforme, impedendo alla parte di deformarsi o danneggiare durante l'espulsione.

Considerazioni di sfiato

Mentre la resina di plastica riempie lo stampo, l'aria intrappolata all'interno deve avere un modo per scappare. Sfogo , tipicamente progettato in linea di separazione o il Cavità metà , è costituito da piccoli canali poco profondi che consentono di espellere l'aria. Lo sfiato insufficiente può portare a difetti cosmetici come Brucia segni e problemi funzionali come colpi brevi , dove la parte è incompleta.

Materiali per nuclei e cavità

Il materiale scelto per il nucleo e la cavità dello stampo è fondamentale, in quanto influisce direttamente sulla durata, i costi e la capacità dello stampo di produrre parti di alta qualità in modo efficiente. La selezione dipende da fattori come il tipo di plastica modellata, il volume di produzione richiesto e la complessità del design delle parti.

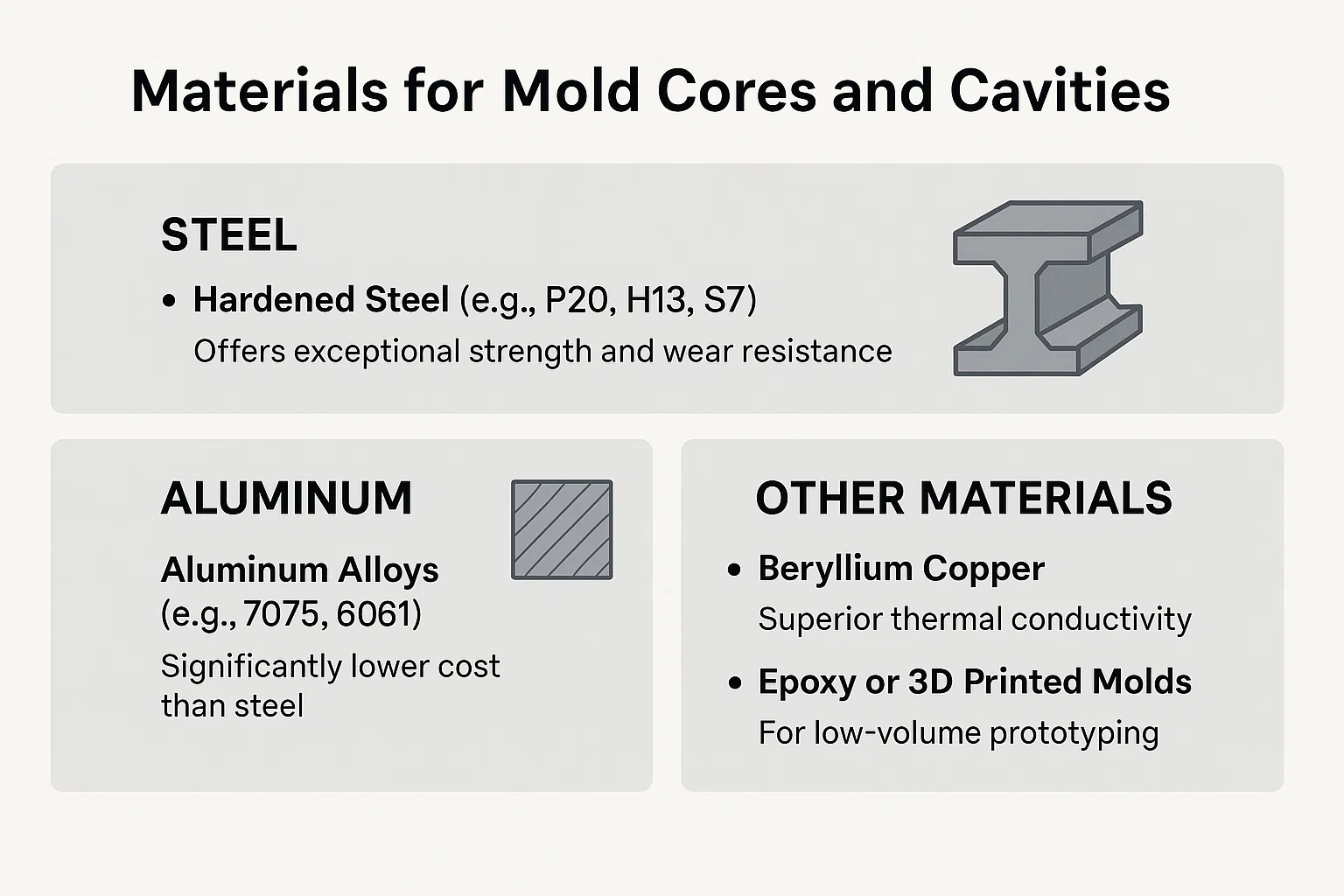

Acciaio

L'acciaio è il materiale più comune e preferito per gli stampi per iniezione, in particolare per le corse di produzione ad alto volume.

-

Acciaio indurito (ad es. P20, H13, S7): Questo tipo di acciaio offre una resistenza eccezionale e resistenza all'usura. È ideale per produrre milioni di parti per tutta la vita dello stampo. P20 è una scelta popolare per il suo equilibrio tra durezza e macchinabilità. H13 e S7 sono eccellenti per le applicazioni che richiedono resistenza al calore e alla pressione. L'elevata durezza di questi acciai consente una finitura superficiale superiore.

-

Acciaio inossidabile (ad es. 420 ss): Questo viene utilizzato quando il materiale plastico modellato è corrosivo o quando lo stampo verrà utilizzato in un ambiente umido. Fornisce un'eccellente resistenza alla corrosione, che è cruciale per mantenere una superficie di stampo incontaminata.

Alluminio

Le leghe di alluminio (ad es. 7075, 6061) sono spesso utilizzate per stampi prototipo o per corse di produzione a basso volume (in genere meno di 100.000 parti).

-

Vantaggi: L'alluminio offre diversi vantaggi, tra cui un costo significativamente inferiore rispetto all'acciaio e un tempo di lavorazione molto più veloce. La sua eccellente conducibilità termica consente un raffreddamento più rapido, che può ridurre il tempo di ciclo di stampaggio di iniezione.

-

Svantaggi: È meno resistente e più suscettibile all'usura e ai danni rispetto all'acciaio. Potrebbe non essere adatto a modellare materiali abrasivi o pieni di vetro.

Altri materiali

-

Rame di berillio: Questo materiale è una scelta eccellente per inserti o componenti della muffa in cui è critica la rapida rimozione del calore, ad esempio nelle aree con una sezione parete spessa. Ha una conduttività termica superiore rispetto all'acciaio, rendendolo ideale per il raffreddamento localizzato.

-

Stampi epossidici o stampati in 3D: Per prototipazione molto a basso volume o rapida, è possibile utilizzare materiali non tradizionali. Questi sono economici e veloci da produrre ma hanno una durata di vita molto limitata e non sono adatti a parti complesse o ad alta precisione.

Produrre nuclei e cavità di stampo

La produzione di nuclei e cavità di stampo è un processo molto preciso e specializzato. Richiede macchinari avanzati e artigianato qualificato per trasformare i blocchi di materie prime nei componenti complessi e funzionali di uno stampo per iniezione. L'obiettivo è ottenere tolleranze estremamente strette e una finitura superficiale impeccabile.

Processi di lavorazione: fresatura CNC ed EDM

-

CNC Macinazione (controllo numerico del computer): Questo è il metodo principale per modellare sia il core che la cavità. Le macchine a CNC utilizzano strumenti di taglio guidati dal computer per rimuovere lo strato di materiale per livello. Sono essenziali per creare la geometria di base, le tasche e la maggior parte delle caratteristiche dettagliate. Le moderne macchine a CNC multi-asse possono produrre superfici complesse e curve con incredibile precisione.

-

EDM (lavoratura di scarico elettrico): Conosciuto anche come Machining Spark, EDM è un processo senza contatto utilizzato per la creazione di funzionalità difficili o impossibili da macchiare con gli utensili da taglio tradizionali. Funziona usando scintille elettriche per erodere il materiale. L'EDM è particolarmente utile per creare angoli affilati, costole profonde e caratteristiche molto piccole e intricate in acciaio temprato.

Trattamento superficiale e finitura

Dopo la lavorazione, le superfici dello stampo sono lucidate e trattate per ottenere la consistenza e la durata desiderate.

-

Lucidatura: Le superfici dello stampo sono lucidate a una finitura speculare per garantire facilmente la parte e produrre una superficie liscia e lucida sul prodotto finale. Il nucleo, in particolare, richiede spesso una finitura altamente lucida per aiutare a espulsione.

-

Texturing: La texture o l'aggiunta di un grano o un motivo alla superficie dello stampo, viene spesso eseguita per dare alla parte finale un aspetto estetico specifico. Questo può anche aiutare a nascondere difetti cosmetici come segni di flusso.

-

Rivestimenti: I rivestimenti come la placcatura nichel o la stagno (nitruro di titanio) vengono applicati per aumentare la durezza, la resistenza alla corrosione e la lubrificienza dello stampo, estendendo la sua durata della vita e riducendo l'usura.

Controllo e ispezione della qualità

Durante tutto il processo di produzione, sono in atto rigide misure di controllo della qualità. Gli strumenti ad alta precisione come le macchine di misurazione delle coordinate (CMM) sono usati per verificare che le dimensioni e le tolleranze del nucleo e della cavità siano accurate all'interno di alcuni micrometri. Questa meticolosa ispezione è vitale per garantire che lo stampo produca parti coerenti e di alta qualità senza difetti.

Problemai e soluzioni comuni

Anche con meticolose progettazione e produzione, lo stampaggio a iniezione può riscontrare problemi comuni. Molti di questi problemi sono direttamente correlati all'interazione tra il nucleo dello stampo e la cavità della muffa.

Warpage e distorsione

Problema: La deformazione è la deformazione di una parte di plastica dopo che si raffredda. È in genere causato da velocità di raffreddamento irregolari. Se il nucleo e la cavità raffredda la parte a velocità diverse, le sollecitazioni interne possono accumularsi, causando la piega o la rotazione della parte.

Soluzione: La soluzione più efficace è ottimizzare la progettazione del canali di raffreddamento sia nel nucleo che nella cavità. Garantire che il raffreddamento sia uniforme su tutta la superficie dello stampo è essenziale. La regolazione della temperatura di fusione, della pressione di iniezione e del tempo di mantenimento può anche aiutare a mitigare lo stress interno.

Colpi brevi e segni di lavandino

Problema: A colpo corto Si verifica quando la resina di plastica non riesce a riempire completamente la cavità dello stampo, risultando in una parte incompleta. Ciò è spesso dovuto a una pressione insufficiente o scarsa sfiato. Al contrario, segni di lavandino sono depressioni sulla superficie di una parte, causate dalla riduzione della plastica mentre si raffredda, tirando la superficie verso l'interno.

Soluzione: Per scatti brevi, la soluzione prevede il miglioramento del sfogo sulla cavità dello stampo per consentire all'aria intrappolata di fuggire. L'aumento della pressione di iniezione, della velocità o della temperatura di fusione può anche aiutare. Per i segni di lavandini, il problema è in genere il risultato di una sezione murale spessa o di un raffreddamento insufficiente. Le soluzioni includono la riprogettazione della parte per avere uno spessore di parete uniforme, l'aumento della pressione di mantenimento o il miglioramento dell'efficienza dei canali di raffreddamento sia nel nucleo che nella cavità.

Problemi di espulsione

Problema: I problemi di espulsione si verificano quando la parte finita si attacca allo stampo e non può essere rimossa in modo pulito. Questo è quasi sempre un problema con il metà core dello stampo. Può essere causato da insufficiente o progettato in modo improprio angoli di tiraggio , un inadeguato Sistema di eiezione o la parte che si restringe sul nucleo troppo strettamente.

Soluzione: La soluzione primaria è garantire che tutte le pareti sul lato core abbiano un angolo di tiraggio adeguato. Aumentare il numero di Pin di espulsione o ottimizzare il loro posizionamento per distribuire la forza di espulsione in modo più uniforme può anche risolvere il problema. Se il materiale è soggetto a attaccarsi, è possibile utilizzare una finitura superficiale altamente lucida o un agente di rilascio di stampo specifico.

| Problem | Probabile causa | Soluzione |

| Warpage | Raffreddamento irregolare, stress interno | Ottimizzare i canali di raffreddamento, regolare i parametri di elaborazione. |

| Colpi brevi | Aria intrappolata, bassa pressione | Migliorare lo sfiato sulla cavità, aumentare la pressione di iniezione. |

| Segni di lavandino | Pareti spesse, raffreddamento insufficiente | Riprogettare la parte per spessore uniforme, aumentare la pressione di mantenimento della cavità. |

| Problemi di espulsione | Angolo di tiraggio insufficiente, parte bloccata | Aggiungi o aumenta gli angoli di bozze sul nucleo, aggiungi più pin di espulsione. |

So

La distinzione tra il nucleo di muffa e il cavità della muffa è fondamentale per l'intero processo di stampaggio di iniezione. Mentre sono due metà di un singolo strumento, si svolgono funzioni distintamente diverse, ma complementari. Lo stampo cavità forma il forma esterna della parte, definendo le sue dimensioni esterne e la superficie cosmetica. Al contrario, lo stampo core crea il forma interna e caratteristiche e svolge anche il ruolo fondamentale della facilitazione dell'espulsione della parte.

Insieme, il nucleo e la cavità rappresentano il cuore dello stampaggio di iniezione, trasformando la resina di plastica grezza in un prodotto preciso e finito. Una profonda comprensione delle loro funzioni individuali e dei requisiti di progettazione è cruciale per prevenire difetti comuni, ottimizzare l'efficienza della produzione e, in definitiva, produrre parti di plastica di alta qualità che soddisfano gli standard rigorosi.