Introduzione allo stampaggio ad iniezione ABS

Nel vasto panorama della produzione moderna, stampaggio a iniezione Si erge come una tecnologia di pietra angolare, consentendo la produzione di massa di componenti di plastica complessi con precisione ed efficienza. Tra la miriade di polimeri utilizzati in questo processo, Acrilonitrile butadiene stirene, comunemente noto come ABS , si distingue come un termoplastico altamente versatile e ampiamente adottato. Il suo equilibrio unico di proprietà lo rende un materiale indispensabile in numerosi settori, dai beni di consumo a sofisticati dispositivi medici.

Questa guida completa esplorerà l'affascinante mondo dello stampaggio ad iniezione ABS, approfondendo le caratteristiche fondamentali della plastica ABS, le intricate fasi del processo di stampaggio di iniezione, le considerazioni di progettazione critica e la vasta gamma delle sue applicazioni. Toccheremo anche sfide comuni, controllo di qualità, fattori di costo e le eccitanti tendenze future che modellano questo campo dinamico.

Cos'è l'ABS?

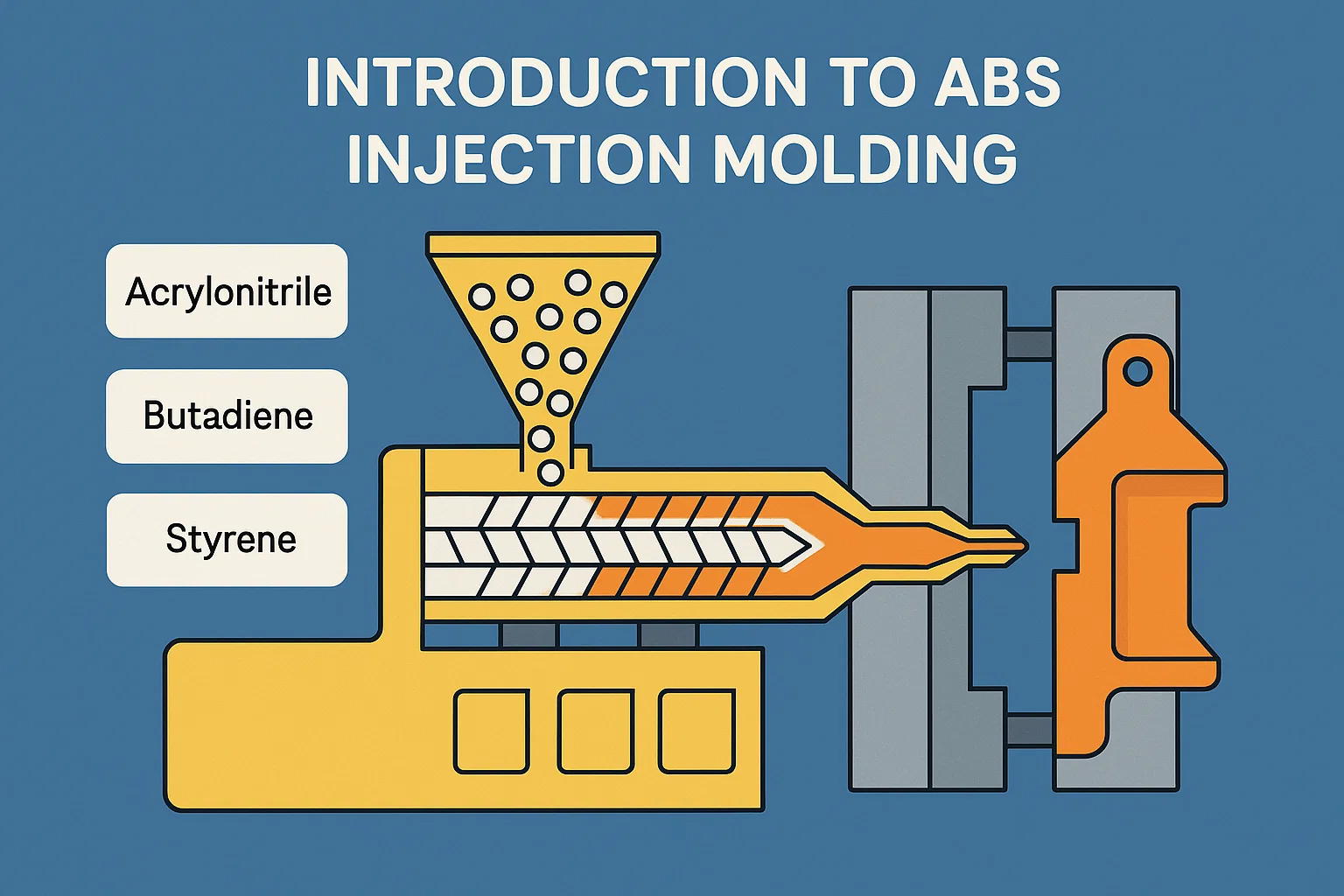

Al centro, Acrilonitrile butadiene stirene (ABS) è un terpolimero termoplastico amorfo. Ciò significa che è una miscela di tre monomeri distinti:

-

Acrilonitrile (a): Fornisce resistenza chimica, stabilità del calore e rigidità.

-

Butadiene (b): Contribuisce con la forza e la tenacità dell'impatto, in particolare a basse temperature.

-

Stirene (s): Offre lucentezza, trasformabilità e rigidità.

La combinazione unica e l'innesto di questi tre monomeri provocano un materiale che sfrutta i punti di forza di ciascuno, creando una plastica robusta con un notevole equilibrio di proprietà. A differenza dei polimeri cristallini o semi-cristallini, l'ABS ha una struttura amorfa, che gli dà una buona stabilità dimensionale e un'ampia finestra di elaborazione.

Lo sviluppo della plastica ABS è iniziato a metà del XX secolo, emergendo come un'alternativa superiore a altre materie plastiche ingegneristiche grazie alle sue eccellenti proprietà meccaniche e alla facilità di elaborazione. La sua capacità di essere facilmente modellata e completata ha portato rapidamente alla sua diffusa adozione in vari settori, cementando la sua reputazione come una delle più importanti termoplastiche ingegneristiche disponibili oggi.

Panoramica dello stampaggio a iniezione

Stampaggio a iniezione è un processo di produzione per produrre parti iniettando materiale fuso in uno stampo. È più comunemente usato per i polimeri termoplastici e termosettici, ma può anche essere usato con metalli (come nella fusione) e ceramica. Il processo inizia con materiale di plastica grezza, in genere in forma granulare, che viene alimentato in una canna riscaldata, miscelato e quindi forzato in una cavità dello stampo, dove si raffredda e si indurisce alla configurazione dello stampo.

Rispetto ad altri processi di produzione come la lavorazione, la stampa 3D o lo stampaggio di soffiaggio, lo stampaggio a iniezione offre diversi vantaggi distinti e alcune considerazioni:

Vantaggi dello stampaggio a iniezione:

-

Alti tassi di produzione: Ideale per la produzione di massa a causa di tempi di ciclo veloci.

-

Eccellente ripetibilità: Produce parti con elevata coerenza e tolleranze strette.

-

Geometrie complesse: In grado di creare forme e disegni intricati in un singolo colpo.

-

Versatilità materiale ampia: Può elaborare una vasta gamma di polimeri termoplastici e termosettici.

-

Post-elaborazione ridotto: Le parti richiedono spesso una finitura minima o non dopo l'espulsione.

-

Costo-efficacia: Basso costo unitario per la produzione ad alto volume una volta realizzati gli strumenti.

Svantaggi e limiti di stampaggio iniezione:

-

Alti costi iniziali di strumenti: Il design e la fabbricazione dello stampo possono essere costosi, rendendolo meno adatto per la produzione a basso volume.

-

Vincoli di design: Regole di progettazione specifiche (ad es. Spessore della parete uniforme, angoli di tiraggio) devono essere seguite per garantire la produzione e la qualità delle parti.

-

Scasso materiale (anche se spesso riciclabile): I corridori e i cannoni possono generare rifiuti, sebbene questi siano spesso riorganizzati e riutilizzati.

-

Complessità per piccoli lotti: Non economico per la produzione molto piccola a causa dei costi di installazione.

È questa potente combinazione del materiale ABS versatile e dell'efficiente processo di stampaggio a iniezione che consente la creazione di una vasta gamma di componenti di plastica durevoli, esteticamente piacevoli e funzionali che sono integrali del nostro mondo moderno.

Proprietà del materiale ABS

L'adozione diffusa di ABS nello stampaggio a iniezione è principalmente dovuta alle sue proprietà di materiale eccezionale ed equilibrata. La sua miscela unica di acrilonitrile, butadiene e stirene si traduce in un materiale che offre una convincente combinazione di resistenza, estetica e trasformabilità.

Caratteristiche chiave

Comprendere le proprietà specifiche dell'ABS è cruciale per i progettisti e gli ingegneri per sfruttare il suo pieno potenziale e prevedere le sue prestazioni in varie applicazioni.

-

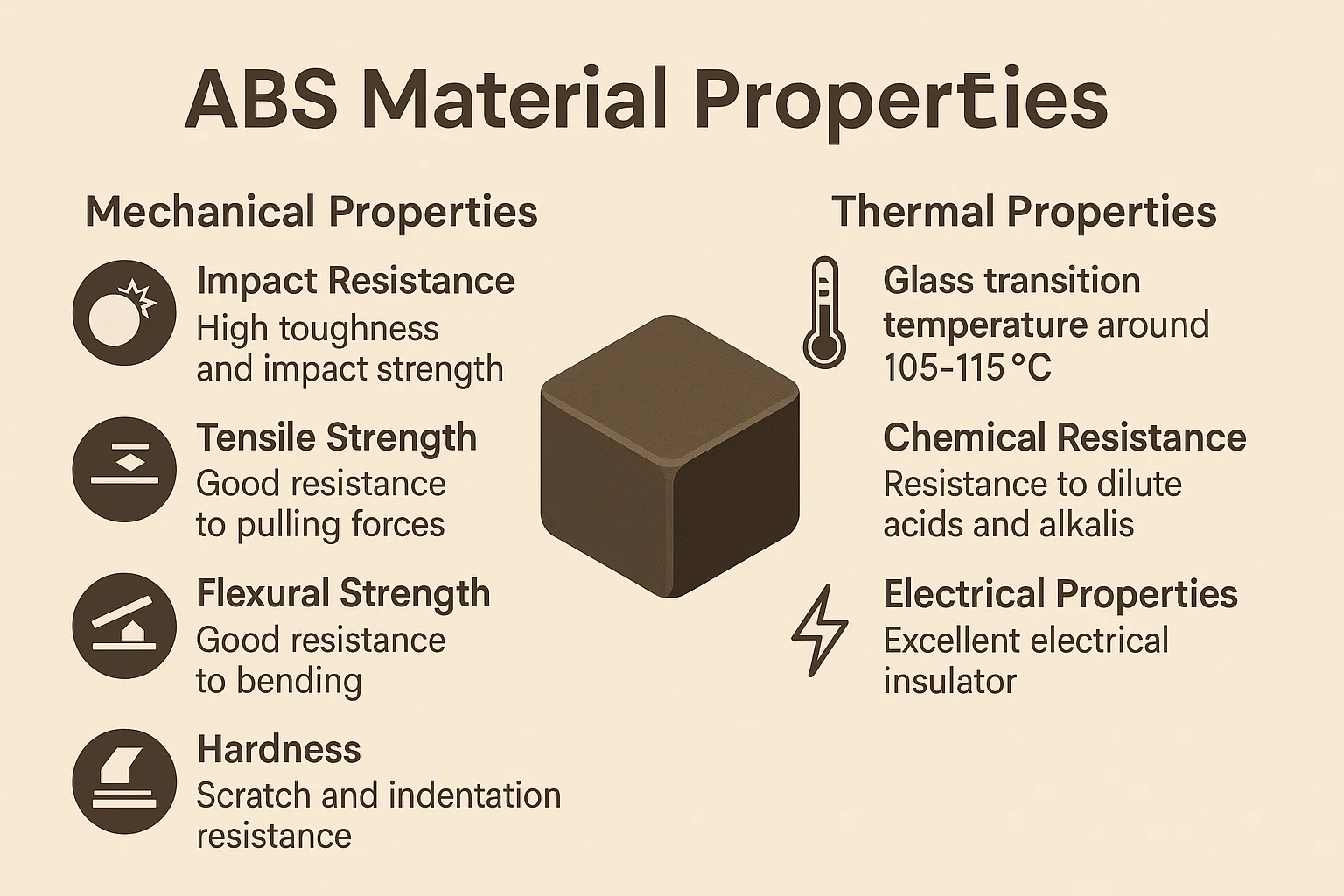

Proprietà meccaniche:

-

Resistenza all'impatto: Questa è forse la caratteristica più determinante degli addominali. La fase di gomma del butadiene fornisce una tenezza e resistenza eccezionali all'impatto, rendendolo meno fragile di molte altre materie plastiche comuni.

-

Resistenza alla trazione: L'ABS mostra una buona resistenza alla trazione, indicando la sua capacità di resistere alle forze di trazione prima di rompere. La resistenza alla trazione tipica varia da 25 a 50 MPa.

-

Forza di flessione: Possiede anche una buona resistenza alla flessione, che significa la sua resistenza alla flessione o alla deformazione sotto carico.

-

Durezza: L'ABS offre un buon equilibrio di durezza e tenacità, fornendo resistenza a graffi e rientranza. La sua durezza Rockwell in genere varia da R70 a R115.

-

-

Proprietà termiche:

-

Temperatura di transizione in vetro (TG): Il TG per l'ABS in genere scende tra 105 ° C e 115 ° C (da circa 221 ° F a 239 ° F). Al di sotto di questa temperatura, il materiale è rigido e simile al vetro; Sopra di esso, diventa più gommoso e flessibile, consentendo l'elaborazione.

-

Temperatura di deflessione del calore (HDT): L'HDT indica la temperatura alla quale un campione di polimero devia sotto un carico specificato. Per ABS, i valori HDT vanno in genere da 85 ° C a 105 ° C (da 185 ° F a 221 ° F) a 0,45 MPa, rendendolo adatto per applicazioni che richiedono una moderata resistenza al calore.

-

-

Resistenza chimica:

-

L'ABS generalmente mostra una buona resistenza ad acidi diluiti, alcali e sali inorganici.

-

Tuttavia, ha Scarsa resistenza agli acidi forti, basi forti, esteri, chetoni e alcuni idrocarburi clorati , che può causare gonfiore, ammorbidimento o dissoluzione. Questa è una considerazione fondamentale per le applicazioni che coinvolgono l'esposizione chimica.

-

-

Proprietà elettriche:

-

ABS è un Ottimo isolante elettrico , rendendolo adatto per applicazioni in componenti elettrici ed elettronici in cui è necessaria la non conduttività. La sua resistenza dielettrica è elevata e mantiene le sue proprietà isolanti attraverso una gamma di temperature e frequenze.

-

Vantaggi dell'utilizzo di ABS nello stampaggio a iniezione

Oltre alle sue proprietà intrinseche, l'ABS offre diversi vantaggi di elaborazione che contribuiscono alla sua popolarità nello stampaggio iniezione:

-

Costo-efficacia: Sebbene non sia la plastica più economica, ABS offre un eccellente equilibrio tra prestazioni e costi, fornendo una soluzione economica per molte applicazioni che richiedono buone proprietà meccaniche.

-

Facilità di elaborazione: L'ABS ha un'ampia finestra di elaborazione, il che significa che può essere modellato relativamente facilmente su una gamma di temperature e pressioni. Ciò contribuisce alla produzione stabile e al minor numero di difetti. Si scioglie prontamente e scorre bene, consentendo il riempimento di cavità complesse di stampo.

-

Buona finitura superficiale: Le parti modellate dall'ABS presentano spesso una finitura superficiale liscia, lucida ed esteticamente piacevole senza un'ampia post-elaborazione, rendendolo ideale per i prodotti di consumo visibili. Può anche essere facilmente strutturato durante lo stampaggio.

-

Stabilità dimensionale: Le parti ABS generalmente mostrano una buona stabilità dimensionale, il che significa che mantengono la loro forma e dimensioni anche dopo lo modellatura e durante la loro vita di servizio. Questo è cruciale per le parti che richiedono tolleranze strette o adattamento coerente.

Svantaggi e limitazioni

Nonostante i suoi numerosi vantaggi, l'ABS non è privo di svantaggi. Comprendere queste limitazioni è vitale per la corretta selezione e design dei materiali:

-

Resistenza inferiore rispetto ad alcune altre materie plastiche: Sebbene forti, l'ABS non è forte o rigido come le materie plastiche ingegneristiche come il policarbonato (PC) o alcuni nylon, in particolare a stress elevato o temperature elevate.

-

Scarsa resistenza al solvente in alcuni casi: Come accennato in precedenza, la sua suscettibilità a determinati solventi può limitare il suo utilizzo in ambienti in cui potrebbe entrare in contatto con sostanze chimiche aggressive.

-

Infiammabilità: L'ABS standard è infiammabile e brucia quando esposto a una fiamma, producendo fumo. Per le applicazioni che richiedono ritardanti di fiamma, sono disponibili gradi di ABS Special Flame-Retardant (FR), che sono formulati con additivi per inibire la combustione.

-

Degrado UV: L'esposizione prolungata alla luce ultravioletta (UV) può portare a degradazione, causando svalutazione del colore, proprietà meccaniche ridotte e chalking di superficie. Per applicazioni esterne o esposte ai raggi UV, sono necessari gradi stabilizzati con UV o rivestimenti protettivi.

Pestando attentamente queste caratteristiche, i progettisti possono determinare se l'ABS è il materiale ottimale per la loro specifica applicazione di stampaggio a iniezione, garantendo che il prodotto finale soddisfi tutte le prestazioni e i requisiti estetici.

Il processo di stampaggio ad iniezione ABS

Il processo di stampaggio di iniezione per l'ABS, sebbene fondamentalmente simile allo stampaggio di altri termoplastici, richiede un'attenta attenzione ai parametri specifici per sfruttare le proprietà uniche dell'ABS e garantire parti di alta qualità. Il processo è ciclico, producendo una nuova parte con ogni ciclo completo.

Guida passo-passo

Il viaggio dai pallini di abs grezzo a un componente finito comporta diverse fasi distinte:

-

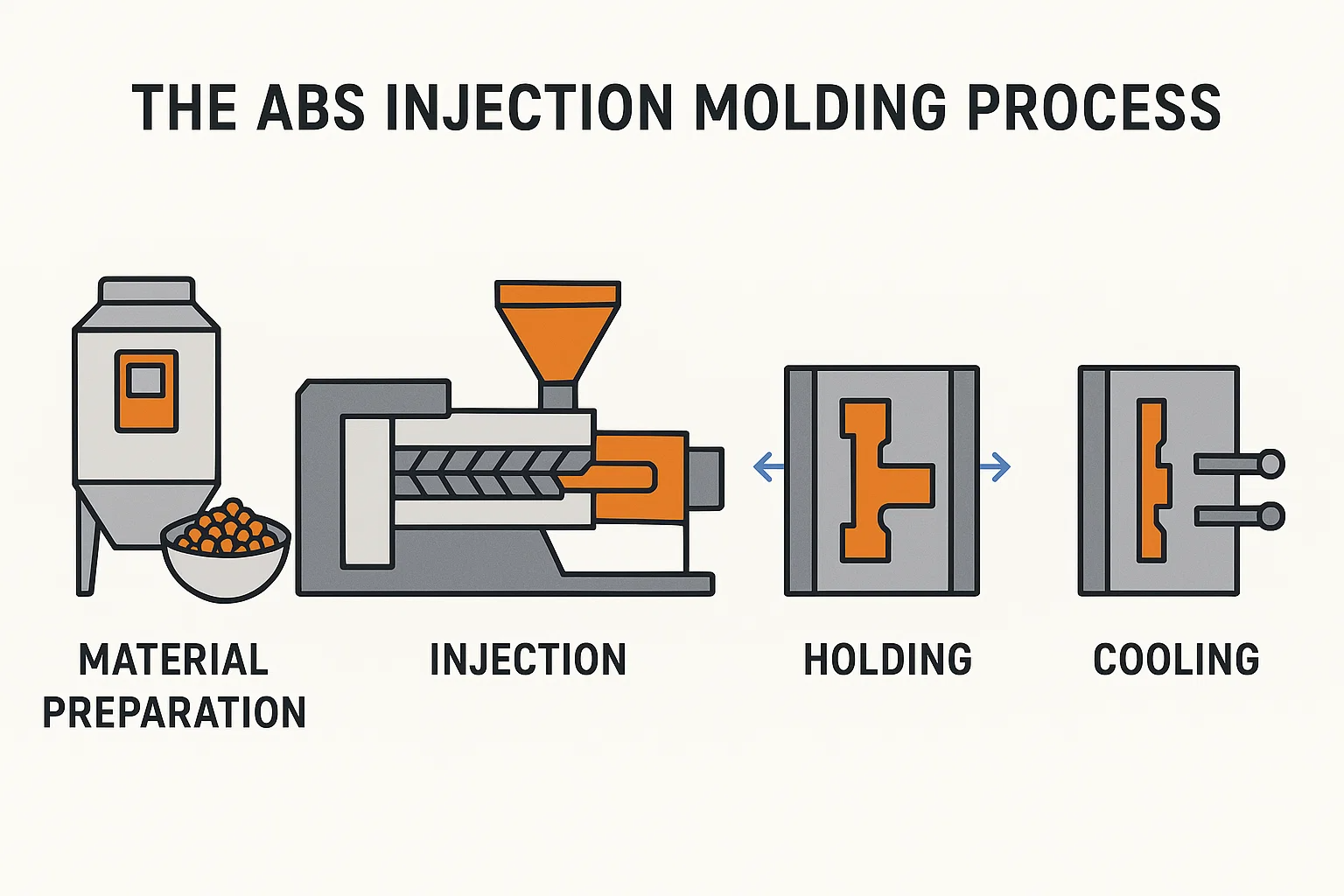

Preparazione del materiale: asciugatura e preriscaldamento

-

Essiccazione: L'ABS è igroscopico, il che significa che assorbe l'umidità dall'atmosfera. L'umidità in eccesso, anche in piccole quantità, può causare difetti cosmetici (come segni di splay o strisce d'argento) e ridurre la resistenza delle parti durante lo stampaggio a causa dell'idrolisi (degradazione delle catene polimeriche mediante acqua ad alte temperature). Pertanto, i pellet ABS devono essere completamente asciugati prima della lavorazione, in genere in un essiccatore essiccante, a un contenuto di umidità inferiore allo 0,1% (spesso più vicino allo 0,05%) a temperature che vanno da 80 ° C a 95 ° C (da 176 ° F a 203 ° F) per 2-4 ore.

-

Preriscaldare (implicito): Mentre l'obiettivo principale è l'essiccazione, il processo di essiccazione preriscalda anche i pellet, che possono ridurre leggermente il consumo di energia nella canna.

-

-

Iniezione: scioglimento e iniezione di addominali nella cavità dello stampo

-

Una volta essiccati, i pellet AB vengono alimentati da una tramoggia nella canna della macchina per lo stampaggio iniezione.

-

All'interno della canna, una vite rotante sposta il materiale in avanti mentre simultaneamente sciogliendolo attraverso una combinazione di bande di riscaldamento (calore esterno) e forze di taglio (attrito generato dalla rotazione della vite).

-

L'ABS fuso si accumula nella parte anteriore della vite. Quando viene raccolta una dimensione del tiro sufficiente, la vite si muove rapidamente in avanti, fungendo da stantuffo, per iniettare la plastica fusa nella cavità dello stampo chiuso attraverso un ugello e il sistema di corridore dello stampo. Questa fase si verifica ad alta pressione (pressione di iniezione) e velocità controllata (velocità di iniezione).

-

-

Holding: mantenimento della pressione per garantire il riempimento adeguato

-

Immediatamente dopo che la cavità dello stampo è riempita, la pressione di iniezione viene ridotta a una "pressione di mantenimento" inferiore e sostenuta (nota anche come pressione di imballaggio).

-

Questa pressione di detenzione è fondamentale per diversi motivi:

-

Completa il restringimento del materiale mentre la plastica si raffredda e si solidifica nello stampo.

-

Garantisce che la cavità dello stampo sia completamente riempita, prevenendo "colpi corti" o vuoti.

-

Prepara il materiale aggiuntivo nella cavità, migliorando la densità delle parti, la finitura superficiale e l'accuratezza dimensionale. La durata della fase di detenzione è cruciale.

-

-

-

Raffreddamento: solidificare la parte all'interno dello stampo

-

Dopo la fase di tenuta, la plastica fusa inizia a solidificarsi mentre si raffredda nello stampo. Lo stampo viene raffreddato attivamente, in genere circolando acqua o olio attraverso i canali all'interno delle piastre dello stampo.

-

Il tempo di raffreddamento è determinato dallo spessore della parete della parte, dalla temperatura dello stampo e dal grado ABS specifico. Il tempo di raffreddamento insufficiente può portare a deformazione, distorsione o difficoltà nell'espulsione, mentre il tempo di raffreddamento eccessivo aumenta il tempo di ciclo e il costo di produzione.

-

-

Espulsione: rimozione della parte finita dallo stampo

-

Una volta che la parte ha sufficientemente raffreddato e solidificato per mantenere la sua forma, lo stampo si apre.

-

I perni di espulsione, in genere situati sulla metà mobile dello stampo, spingono la parte finita fuori dalla cavità dello stampo. Una corretta progettazione dello stampo, compresi angoli di tiraggio e meccanismi di eiezione adeguati, è cruciale per la rimozione della parte regolare e priva di danni.

-

Man mano che la parte viene espulsa, lo stampo si chiude e inizia il ciclo successivo, con la vite che già prepara il colpo successivo.

-

Parametri chiave e considerazioni

Il controllo preciso su vari parametri di elaborazione è fondamentale per lo stampaggio di iniezione ABS di successo. Le deviazioni minori possono portare a difetti in parte significativi.

-

Controllo della temperatura:

-

Temperatura del barile: Ciò influenza la viscosità di fusione e la fluidità dell'ABS. Le temperature tipiche del barile per ABS vanno da 190 ° C a 240 ° C (da 374 ° F a 464 ° F), spesso con un profilo di temperatura progressivo dalla tramoggia all'ugello. Troppo basso e il materiale non scorre correttamente; Troppo alto e può verificarsi un degrado.

-

Temperatura della muffa: Ciò influisce significativamente sulla finitura superficiale della parte, la stabilità dimensionale e le sollecitazioni interne. Le temperature di stampo più elevate (ad esempio, da 50 ° C a 80 ° C / 122 ° F a 176 ° F) generalmente migliorano la lucentezza superficiale, riducono i segni di lavandini e minimizzano la warpage, ma può anche prolungare i tempi di raffreddamento.

-

-

Controllo della pressione:

-

Pressione di iniezione: La pressione iniziale utilizzata per riempire la cavità dello stampo. Deve essere abbastanza alto da riempire lo stampo rapidamente e completamente ma non così alto da causare flash o danneggiare lo stampo.

-

Pressione di mantenimento (pressione di imballaggio): Applicato dopo l'iniezione per compensare il restringimento. In genere il 50-80% della pressione di iniezione, è fondamentale per ottenere una buona densità di parte e prevenire i segni di lavandini.

-

-

Velocità di iniezione:

-

La velocità con cui la plastica fusa riempie lo stampo. Le velocità veloci possono aiutare a riempire sezioni sottili e ottenere una buona finitura superficiale, ma troppo velocemente può causare gettioni, segni di bruciatura o aria intrappolata. Le velocità più lente possono impedire questi problemi ma possono portare a colpi brevi. La velocità ottimale comporta spesso un profilo (ad es. Fiet rapido, quindi lentamente).

-

-

Tempo di raffreddamento:

-

La durata della parte rimane nello stampo per la solidificazione. È un equilibrio tra garantire la stabilità dimensionale e ridurre al minimo il tempo di ciclo. Determinato per spessore della parete, grado di materiale e temperatura dello stampo.

-

Attrezzatura e utensili

Lo stampaggio ad iniezione ABS di successo si basa su macchinari specializzati e stampi ingegnerizzati con precisione.

-

Macchine per stampaggio a iniezione: Queste macchine variano in dimensioni (forza di serraggio, dimensioni del tiro) e tipo (idraulico, elettrico, ibrido). Sono costituiti da:

-

Unità di serraggio: Tiene insieme le metà dello stampo e applica la forza di serraggio durante l'iniezione.

-

Unità di iniezione: Si scioglie e inietta la plastica, comprendente la canna, la vite, le fasce di riscaldamento e l'ugello.

-

Sistema di controllo: Gestisce e monitora tutti i parametri di processo.

-

-

Design e costruzione dello stampo: Lo stampo è il cuore del processo di stampaggio di iniezione. È in genere realizzato in acciaio indurito o alluminio e in modo preciso. Gli aspetti chiave includono:

-

Cavità e nucleo: Definire la forma esterna e interna della parte.

-

Sistema di espulsione: Pin, maniche o piastre per spingere la parte.

-

Canali di raffreddamento: Percorsi per il fluido per regolare la temperatura dello stampo.

-

Sistema di ventilazione: Piccole prese d'aria per consentire all'aria intrappolata di fuggire durante l'iniezione.

-

-

Tipi di cancelli e corridori: Questi sono percorsi all'interno dello stampo che guidano la plastica fusa dall'ugello alla cavità dello stampo.

-

Runner: Canali che trasportano la plastica fusa dal canale (dove la plastica entra nello stampo) alle porte. Possono essere corridori freddi (dove la plastica nel sistema del corridore si raffredda ed viene espulsa con la parte, quindi riciclata) o Runnieri caldi (dove la plastica nel sistema di corridore rimane fusa, eliminando i rifiuti del corridore e spesso riducendo il tempo di ciclo). I corridori caldi sono comunemente usati per l'ABS a causa della loro efficienza.

-

Gates: La piccola apertura attraverso la quale la plastica entra nella cavità dello stampo. I tipi di gate (ad es. Pinpoint, scheda, sottomarino, ventola) sono selezionati in base alla geometria della parte, al modello di riempimento desiderato e alla facilità di deglating (rimuovere il vestigio del gate dalla parte). La posizione corretta del gate è cruciale per un buon flusso, una sollecitazione minima e una qualità della parte ottimale.

-

Considerazioni di progettazione per lo stampaggio ad iniezione ABS

La progettazione di parti efficaci è fondamentale per lo stampaggio di iniezione ABS di successo ed economico. Mentre l'ABS offre un'eccellente latitudine di elaborazione, l'adesione a specifiche linee guida di progettazione può migliorare significativamente la qualità delle parti, ridurre i tempi di ciclo, prevenire difetti comuni ed estendere la durata della vita della muffa.

Spessore del muro

Uno dei parametri di progettazione più critici nello stampaggio a iniezione è lo spessore della parete.

-

Spessore murale ottimale per parti ABS: Generalmente, le parti ABS si comportano meglio con spessore uniforme della parete. Lo spessore della parete tipico raccomandato per intervalli ABS da 1,5 mm a 3,5 mm (0,060 pollici a 0,140 pollici) . Le pareti più sottili possono essere difficili da riempire, mentre le pareti eccessivamente spesse possono portare a problemi significativi.

-

Evitare sezioni spesse per evitare segni di lavandini e warpage:

-

Segni di lavandino: Queste sono depressioni o rientranze sulla superficie di una parte modellata, che si verificano di fronte a una sezione, boss o costola più spessi. Si formano perché il materiale nella sezione più spessa si raffredda e si restringe più lentamente delle aree più sottili circostanti, tirando la superficie verso l'interno.

-

Warpage: Il raffreddamento non uniforme e il restringimento differenziale all'interno di una parte a causa dei diversi spessori della parete possono portare a sollecitazioni interne che si manifestano come deformazione o distorsione una volta che la parte viene espulsa dallo stampo.

-

Soluzione: Design con lo spessore della parete più uniforme possibile. Se le variazioni di spessore sono inevitabili, assicurarsi che siano transizioni graduali. Scatena sezioni spesse o usa il coraggio per creare uno spessore della parete più uniforme.

-

Costole e buso

Le costole e i bigusde sono caratteristiche strutturali essenziali per aggiungere resistenza e rigidità alle parti senza aumentare significativamente lo spessore complessivo della parete o aggiungere peso eccessivo.

-

Usando le costole per ulteriori resistenza e rigidità:

-

Scopo: Le costole sono sottili proiezioni a parete utilizzate per aumentare la rigidità di flessione e la resistenza di una parte, rinforzare le superfici piane o agire come caratteristiche di allineamento.

-

Regola di progettazione: Lo spessore di una costola dovrebbe essere in genere Dal 50% al 60% dello spessore della parete nominale per evitare segni di lavandino sul lato opposto della parte. Le costole più larghe aumentano il rischio di segni di lavandino.

-

Altezza: L'altezza delle costole può essere più volte lo spessore della parete, ma le costole alte dovrebbero anche avere angoli di tiraggio appropriati.

-

Spaziatura: La spaziatura corretta tra le costole consente un raffreddamento e un flusso di materiale adeguati.

-

-

Progettazione di tasselli per supportare gli angoli e i bordi:

-

Scopo: I gusset sono strutture di supporto triangolari utilizzate per rafforzare gli angoli, i titoli o i punti di attacco, prevenendo la flessione o la rottura. Forniscono stabilità e forza in cui si incontrano due superfici.

-

Regola di progettazione: Simile alle costole, lo spessore della tassella dovrebbe anche essere proporzionale allo spessore della parete nominale per evitare segni di lavandino. Dovrebbero essere integrati senza intoppi con raggi generosi.

-

Angoli di tiraggio

Gli angoli di tiraggio sono una caratteristica di progettazione cruciale che consente di espellere le parti modellate dallo stampo senza danni.

-

Importanza degli angoli di bozze per un'espulsione della parte facile: Senza una bozza, le parti possono attenersi alle superfici dello stampo a causa di attrito, creare aspirapolvere o persino causare stress e danni significativi all'espulsione.

-

Angoli di bozza consigliati per ABS:

-

Una bozza minima di Da 0,5 ° a 1 ° per lato è spesso raccomandato per superfici lisce.

-

Per le superfici testurizzate, è necessario un angolo di tiraggio più elevato, in genere Da 1 ° a 3 ° per 0,025 mm (0,001 pollici) di profondità della trama, a causa dell'aumento dell'attrito superficiale.

-

Funzionalità come costole profonde, boss o cavità trarranno anche beneficio da angoli di tiraggio più generosi per garantire un facile rilascio.

-

Raggi e filetti

Angoli affilati, sia interni che esterni, sono punti di concentrazione di stress e possono portare a debolezza strutturale e usura della muffa.

-

Ridurre le concentrazioni di stress con raggi e filetti:

-

Raggi interni (filetti): L'ammorbidimento degli angoli interni con i filetti aiuta a distribuire in modo uniforme lo stress, prevenendo crepe o fratture, specialmente quando la parte è soggetta a carichi di impatto o piegatura. Aiutano anche nel flusso di materiale all'interno dello stampo, riducendo le linee di flusso.

-

Raggi esterni: L'arrotondamento degli angoli esterni riduce i bordi affilati che possono essere inclini a scheggiature o danni. Migliora anche in parte l'estetica e la sicurezza degli utenti.

-

-

Migliorare la forza e l'aspetto della parte:

-

Generalmente, il Il raggio interno dovrebbe essere almeno 0,5 volte lo spessore della parete nominale e il Il raggio esterno dovrebbe essere il raggio interno più lo spessore della parete . Questo mantiene uno spessore uniforme delle pareti attorno agli angoli.

-

Gli ABS beneficiano significativamente dai raggi generosi a causa della sua buona forza di impatto, poiché gli angoli arrotondati aiutano ad assorbire e dissipare l'energia in modo più efficace durante un evento di impatto.

-

Applicando meticolosamente questi principi di progettazione, gli ingegneri possono garantire che le parti ABS non siano solo manifestabili, ma anche funzionanti in modo ottimale per tutta la durata prevista, sfruttando al meglio i vantaggi materiali intrinseci di ABS.

Applicazioni di stampaggio ad iniezione ABS

La combinazione versatile di resistenza, rigidità, fascino estetico e efficacia in termini di costi rende l'ABS un materiale incredibilmente popolare per lo stampaggio di iniezione attraverso una vasta gamma di settori. La sua capacità di essere facilmente elaborata e completata espande ulteriormente la sua utilità.

Ecco alcuni dei settori primari e applicazioni comuni in cui eccelle di stampaggio ad iniezione ABS:

Industria automobilistica

L'ABS è un punto fermo nel settore automobilistico, valutato per la sua resistenza all'impatto, una buona finitura superficiale e la capacità di essere facilmente dipinti o placcati.

-

Componenti della dashboard: I pannelli degli strumenti, le console centrali e i pezzi di rivestimento interni utilizzano spesso ABS a causa del suo fascino estetico, durata e capacità di resistere alle fluttuazioni della temperatura all'interno della cabina dell'auto.

-

Trims interni: I pannelli delle porte, i componenti della scatola dei guanti, le coperture del pilastro e i pannelli posteriori del sedile spesso usano gli addominali, a volte combinati con altri materiali per una sensazione o un aspetto tattili avanzati.

-

Parti esterne (non strutturali): Sebbene non utilizzato per i componenti strutturali primari, l'ABS trova l'applicazione in parti esterne come coperture per ruote, griglie, alloggiamenti a specchio e spoiler, in particolare se placcati (ad esempio, griglie cromate).

Elettronica di consumo

L'equilibrio di buona estetica, resistenza all'impatto e isolamento elettrico rende l'ABS un materiale di riferimento per gli alloggiamenti di dispositivi elettronici.

-

Alloggi per TV, computer ed elettrodomestici: Dalle cornici televisive e le custodie per il monitoraggio del computer ai gusci per laptop e agli involucri di stampanti, l'ABS fornisce un recinto resistente, rigido ed esteticamente piacevole.

-

Piccoli elettrodomestici: I componenti per miscelatori, produttori di caffè, aspirapolvere e asciugatrici spesso sfruttano gli addominali per i loro corpi e maniglie a causa della sua resistenza al calore (in una certa misura) e della natura robusta.

-

Remoti controlli e tastiere: La sensazione tattile, la durata e la capacità di contenere dettagli fini per pulsanti e keycap rendono l'ABS una scelta eccellente per questi oggetti frequentemente gestiti.

Elettrodomestici

L'ABS è ampiamente utilizzato in vari apparecchi domestici a causa della sua durata, facilità di pulizia e capacità di mantenere l'integrità strutturale.

-

Componenti per i frigoriferi: Faline interne, scaffali delle porte e cassetti più nitidi nei frigoriferi sono spesso realizzati in ABS a causa della sua buona resistenza all'impatto a bassa temperatura e resistenza chimica agli acidi alimentari.

-

Lavatrici e lavastoviglie: I pannelli di controllo, i distributori di detergenti e i componenti strutturali interni che non entrano in contatto diretto con acqua calda o sostanze chimiche dure spesso usano gli ABS.

-

Aspirapolvere: L'alloggiamento principale, gli ugelli e i componenti interni beneficiano della resistenza all'impatto dell'ABS e delle proprietà leggere.

Giocattoli e prodotti ricreativi

La durata, la sicurezza e la capacità di ABS di essere dai colori vivaci lo rendono un materiale privilegiato per i prodotti per bambini e gli attrezzi ricreativi.

-

Building Blocks: I set di blocchi iconici (ad es. I mattoni LEGO®) sono notoriamente realizzati in ABS a causa della sua precisa stabilità dimensionale, ritenzione vibrante del colore e potenza eccellente della frizione (capacità di scattare insieme e trattenere).

-

Auto giocattolo e figure d'azione: La resistenza all'impatto garantisce che questi giocattoli possano resistere al gioco approssimativo, mentre una buona finitura superficiale consente dettagli intricati e pittura vibrante.

-

Articoli sportivi (componenti): Le maniglie per le attrezzature per l'esercizio fisico, i componenti degli ingranaggi protettivi e gli alloggiamenti per l'elettronica sportiva spesso utilizzano gli addominali.

Dispositivi medici

Nel campo medico, l'ABS è scelto per la sua biocompatibilità (in alcuni gradi), stabilità dimensionale e capacità di essere facilmente sterilizzato e modellato in forme complesse per applicazioni non invasive.

-

Accendi per attrezzature mediche: Gli alloggiamenti per strumenti diagnostici, dispositivi di monitoraggio e attrezzature di laboratorio beneficiano della robustezza e della pulibilità di ABS.

-

Strumenti diagnostici: Maniglie per strumenti medici (ad es. Otoscopi, oftalmoscopi) e componenti per macchine per l'analisi del sangue o contatori di glucosio.

-

Componenti del sistema di rilascio di farmaci (non impiantabili): Parti di auto-iniettori o alloggiamenti di distribuzione specializzati che non hanno un contatto diretto sulla droga.

La vasta gamma di applicazioni sottolinea la posizione di ABS come cavallo di battaglia veramente versatile nel mondo della plastica modellata iniezione, trovando continuamente nuovi usi in cui è richiesto un equilibrio di prestazioni, aspetto e costo.

Finiture superficiali e post-elaborazione

Uno dei vantaggi significativi di ABS è la sua versatilità nel raggiungere una vasta gamma di finiture superficiali e la sua eccellente ricettività per varie tecniche di post-elaborazione. Ciò consente ai produttori di soddisfare requisiti estetici, tattili e funzionali specifici per diverse applicazioni.

Finiture superficiali comuni

La finitura superficiale di una parte ABS è determinata principalmente dalla consistenza superficiale della cavità dello stampo stesso.

-

Lucido (lucido): Raggiunto lucidando fortemente la superficie dello stampo su una finitura a specchio. Ciò si traduce in parti lucenti e riflettenti. Le finiture lucide sono popolari per l'elettronica di consumo e gli oggetti decorativi in cui si desidera un aspetto premium ed elegante. Tendono anche ad essere più facili da pulire.

-

Matte: Prodotto dall'attacco o facendo saltare la superficie dello stampo per creare una finitura opaca e non riflettiva. Le superfici opache sono efficaci nel nascondere le impronte digitali, piccoli graffi e linee di flusso, rendendole adatte per interni automobilistici, maniglie degli strumenti e alcuni involucri elettronici.

-

Strutturato: Creato applicando un motivo specifico (ad es. Grano in pelle, punteggiatura, sabbia) sulla superficie dello stampo. Le trame possono migliorare la presa, aggiungere interesse visivo, nascondere le imperfezioni della muffa e ridurre l'abbagliamento. Abs raccoglie prontamente trame complesse dallo stampo.

-

Raggiungere la finitura superficiale desiderata attraverso la progettazione dello stampo e il controllo del processo:

-

Preparazione della superficie della muffa: Il modo più diretto per controllare la finitura superficiale. Soluishing per lucentezza, esplosione di perline o incisione chimica per finiture opache/testurizzate.

-

Temperatura della muffa: Temperature di stampo più elevate generalmente promuovono una finitura lucida consentendo alla plastica fusa di replicare la superficie dello stampo in modo più accurato. Temperature più basse potrebbero portare a un aspetto più opaco.

-

Velocità e pressione di iniezione: I parametri di iniezione ottimizzati assicurano il riempimento completo dello stampo e la replica dei dettagli della superficie senza creare segni di flusso o altre imperfezioni che detraggono la finitura.

-

Essiccazione materiale: Gli addominali correttamente secchi sono cruciali. L'umidità può portare a segni di intonamento, che distruggono l'estetica superficiale.

-

Dipinto e rivestimento

La struttura chimica di ABS lo rende altamente ricettivo per le vernici e i rivestimenti, consentendo una tavolozza di colori più ampia e proprietà migliorate.

-

Preparazione di parti addominali per la pittura: Prima di dipingere, le parti ABS richiedono in genere la preparazione della superficie, che può includere la pulizia (per rimuovere gli agenti o contaminanti di rilascio di stampo), lo sgrassamento e talvolta un'applicazione di sfregamento della luce o primer per garantire un'adesione ottimale della vernice.

-

Tipi di vernici e rivestimenti usati:

-

Polyurethane (PU) Paints: Offrire un'eccellente adesione, durata e una vasta gamma di opzioni estetiche (lucentezza, opaca, touch soft).

-

Vernici acriliche: Buono per applicazioni per scopi generici, offrendo una buona conservazione del colore e meteororità.

-

Paint a base d'acqua: Utilizzato sempre più per motivi ambientali, sebbene l'adesione potrebbe richiedere primer specifici.

-

Rivestimenti speciali: Come rivestimenti di schermatura EMI/RFI (per recinti elettronici), rivestimenti protettivi UV (per applicazioni esterne) o rivestimenti antimicrobici per dispositivi medici.

-

Placcatura

L'ABS è una delle poche materie plastiche comuni che possono essere elettroplate con successo, dandogli un aspetto metallico e proprietà di superficie migliorate.

-

ABS elettroplaco per scopi decorativi o funzionali:

-

Processo: Il processo prevede l'attacco della superficie ABS per creare pozzi microscopici, consentendo di aderire uno strato chimico di nichel o rame. Ciò rende la superficie conduttiva, dopo di che gli strati di metalli come nichel, cromo o ottone possono essere elettrodepositi.

-

Decorativo: Ampiamente utilizzato in griglie automobilistiche, rifiniture, infissi da bagno ed elettronica di consumo per dare alle parti in plastica l'aspetto e la sensazione del metallo.

-

Funzionale: La placcatura può migliorare la durezza superficiale, la resistenza all'usura, la conducibilità elettrica o fornire una schermatura di interferenza elettromagnetica (EMI).

-

Assemblaggio

Le parti ABS possono essere prontamente assemblate utilizzando vari metodi, soddisfacenti per diversi requisiti di progettazione e volumi di produzione.

-

Metodi per unire le parti ABS:

-

Snap Fits: Caratteristiche di design integrate che consentono alle parti di scattare insieme senza ulteriore dispositivo di fissaggio. Questo è un metodo di assemblaggio economico ed efficiente comunemente usato in alloggiamenti e giocattoli elettronici. La flessibilità e la resistenza all'impatto dell'ABS lo rendono adatto alle cerniere viventi e alle funzioni SNAP.

-

Viti e inserti: Gli elementi di fissaggio meccanici come viti auto-toccanti o inserti filettati (a calore, ultrasuoni o modellati) forniscono giunti forti e rielabobili. ABS offre una buona ritenzione a vite.

-

Adesivi: I cementi di solvente (che dissolvono la superficie ABS per creare un legame chimico), i cianoacrilati (super colla) e gli epossidici in due parti sono comunemente usati per legami forti e permanenti.

-

Saldatura:

-

Saldatura ad ultrasuoni: Le vibrazioni ad alta frequenza generano calore all'interfaccia articolare, sciogliendo la plastica e creando un forte legame.

-

Saldatura delle vibrazioni: L'attrito generato vibrando una parte contro un'altra crea calore e scioglie la plastica per l'adesione.

-

Saldatura a piastra calda: Le piastre riscaldate scioglieno le superfici, che vengono quindi pressate insieme.

-

-

La capacità di ottenere diverse finiture e integrarsi perfettamente con varie tecniche di post-elaborazione e assemblaggio rende l'ABS una scelta di materiale incredibilmente versatile, consentendo prodotti altamente personalizzati e funzionalmente ottimizzati.

Risoluzione dei problemi di difetti di stampaggio ad iniezione ABS

Nonostante la sua trasformabilità relativamente buona, lo stampaggio ad iniezione ABS può ancora presentare una serie di difetti, simili ad altri termoplastici. Identificare il difetto, comprendere la sua causa principale e applicare la soluzione corretta è la chiave per una produzione di successo. Molti problemi possono derivare dalla preparazione del materiale, dai parametri di elaborazione o dalla progettazione dello stampo.

Difetti comuni

Ecco alcuni dei difetti più frequentemente incontrati nello stampaggio ad iniezione ABS:

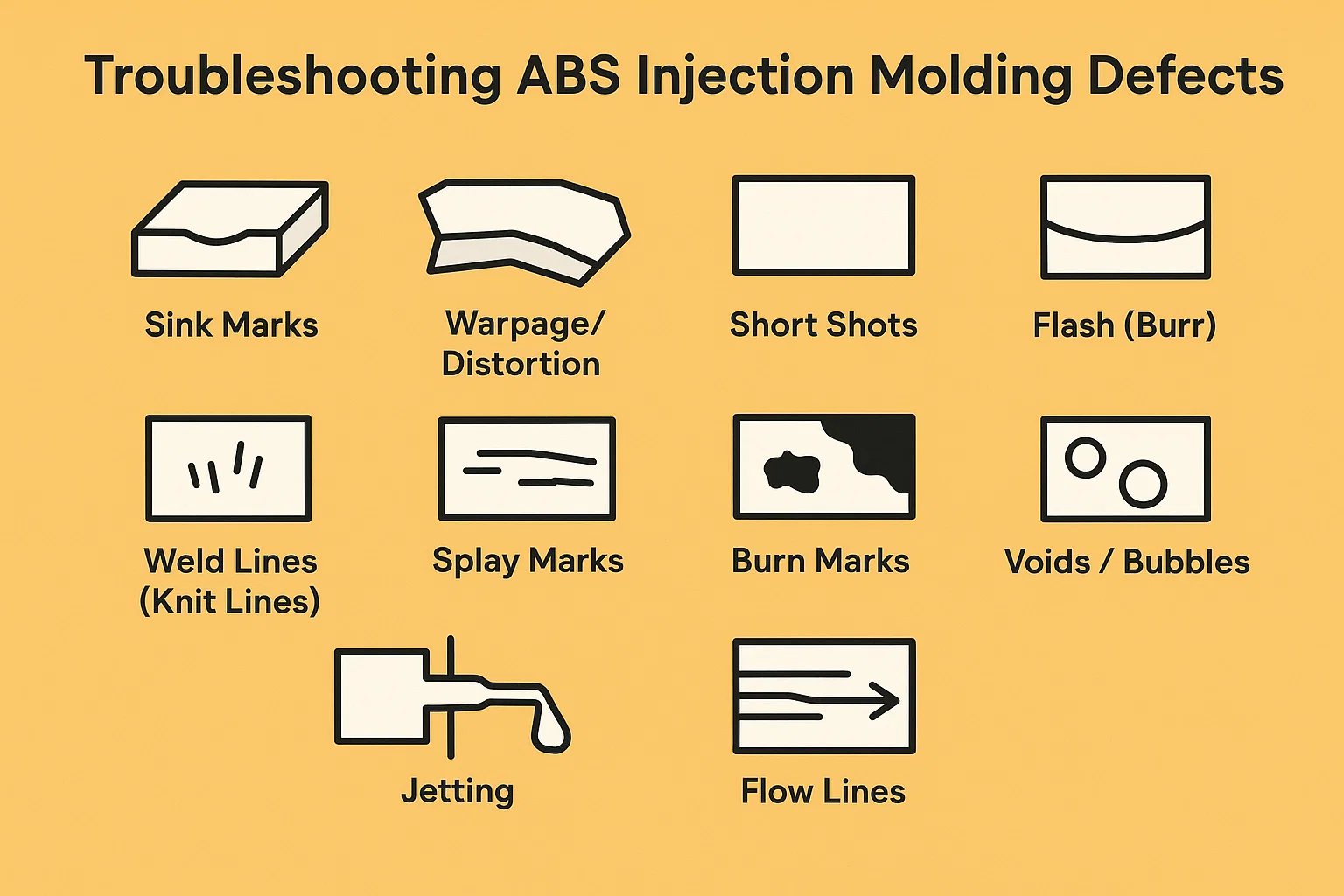

-

Segni di lavandino: Depressioni o fossette sulla superficie di sezioni più spesse della parte.

-

Warpage/distorsione: La parte si deforma o colpisce dalla sua forma prevista dopo l'espulsione.

-

Colpi brevi (non riempi): La cavità dello stampo non è completamente riempita, risultando in una parte incompleta.

-

Flash (Burr): Materiale in eccesso che si estende oltre il confine parte previsto, di solito sulla linea di separazione dello stampo.

-

Linee di saldatura (linee a maglia): Linee visibili o tacche dalla parte in cui due fronti di fusione si incontrano e si fondono insieme.

-

Segni di Splay / Silver Streaks: Stringe o linee argentate sulla superficie della parte, assomigliando ai segni d'acqua.

-

Brucia segni: Aree scolorite, generalmente nere o marroni, bruciate da parte, spesso vicino alla fine del flusso o nelle aree di sfiato.

-

Vuoti / bolle: Spazi vuoti o tasche d'aria intrappolate all'interno della parte, specialmente in sezioni più spesse.

-

Getto: Un motivo simile a un serpente o ondulato nell'area del cancello, in cui la plastica fusa spara nella cavità piuttosto che scorrere senza intoppi.

-

Linee di flusso: Stringe, motivi o linee visibili sulla superficie parte, indicando il percorso di flusso del materiale fuso.

Cause e soluzioni

Affrontare questi difetti comporta spesso una combinazione di regolazione dei parametri di elaborazione, modifica dello stampo o garantire una corretta gestione dei materiali.

| Difetto | Cause primarie | Soluzioni comuni |

| Segni di lavandino | - sezioni a parete spessa- pressione di mantenimento insufficiente o tempo di mantenimento- Temperatura di fusione elevata- Tempo di raffreddamento troppo corto- gate troppo piccolo o posizionato in modo errato | - ridurre lo spessore della parete; Curre sezioni spesse: aumentare la pressione di mantenimento e/o mantenimento del tempo- temperatura di fusione inferiore- Aumenta il tempo di raffreddamento: Aumenta la dimensione del gate o trasferisci il cancello in una sezione più spessa |

| Warpage/Distortion | - raffreddamento non uniforme o temperatura dello stampo- Spessore parete irregolare- Elevato sollecitazione interna (ad esempio, da un'eccessiva pressione/velocità di iniezione)- Eiezione precoce | - ottimizzare il raffreddamento dello stampo (canali di raffreddamento del bilanciamento)- regolare la temperatura dello stampo (spesso aumenta il lato caldo)- garantire uno spessore uniforme della parete; Aggiungi costole/bussici: ridurre la pressione di iniezione/velocità- Aumenta il tempo di raffreddamento |

| Colpi brevi | - Materiale insufficiente (dimensione del tiro)- bassa pressione di iniezione o velocità- temperatura di fusione troppo bassa (alta viscosità)- flusso limitato (piccole porte/corridori, prese d'aria intascate)- aria intrappolata | - Aumentare la dimensione del tiro- Aumentare la pressione di iniezione e/o velocità- Aumentare la temperatura a barile/fusione- Gate/corridori; Migliorare lo sfiato dello stampo- RELICA il cancello in una sezione più spessa |

| Flash | - Eccessiva forza di serraggio (deflessione della muffa)- pressione di iniezione troppo elevata o tenuta a pressione stampo usurato (usura della linea di divisione)- muffa non chiusura correttamente- temperatura di fusione troppo elevata | - Ridurre la forza di serraggio (appena sopra richiesto)- Ridurre la pressione di iniezione e/o contenere la pressione o sostituire le sezioni dello stampo consumato- Assicurarsi che lo stampo sia pulito; Regolare la tensione del pareggio: ridurre la temperatura di fusione |

| Linee di saldatura | - bassa temperatura di fusione (cattiva fusione)- bassa pressione di iniezione/velocità- Posizione del cancello improprio (i fronti di fusione si incontrano troppo presto/freddo)- scarsa sfiato (aria intrappolata) | - Aumenta la temperatura del fusione- Aumenta la pressione di iniezione/velocità- Ricodi gate per consentire ai fronti di fusione di soddisfare a temperatura/pressione più elevata- migliorare lo sfiato dello stampo nella posizione della linea di saldatura |

| Segni di frammento / strisce d'argento | - Umidità in eccesso nel materiale (più comune per ABS)- Dedgrazio di temperatura del materiale di fusione troppo elevato nel barile (impugnatura)- velocità di iniezione troppo veloce | - Pellet ABS completamente asciutti (cruciali per ABS!)- Ridurre la temperatura del fusione e la canna e ridurre la velocità di iniezione; Aumenta la back pressione (per una migliore miscelazione/omogeneizzazione) |

| Burn Marks | - aria intrappolata nella cavità dello stampo (scarsa sfiato)- velocità eccessiva di iniezione- degrado del materiale all'estremità del flusso- ugello troppo restrittivo | - Migliorare lo sfiato dello stampo (Aggiungi prese d'aria, ingrandire l'esistenza)- Ridurre la velocità di iniezione- Ridurre la temperatura del fusione- L'assicurazione di ugello è adeguatamente dimensionato e non parzialmente bloccato |

| Vuoti / bolle | - pressione/tempo insufficiente di mantenimento (materiale si restringe dal nucleo)- temperatura di fusione troppo elevata (formazione di gas)- raffreddamento irregolare- ARIA ECCESSA INCONTRO | - Aumenta la pressione di mantenimento e/o tempo di mantenimento- Ridurre la temperatura di fusione- Ottimizzare il raffreddamento dello stampo- Assicurarsi che il materiale sia correttamente essiccato- Migliora lo sfiato, regola la velocità di iniezione (per aria intrappolata) |

| Getto | - gate troppo piccolo- velocità di iniezione troppo alta al gate- gating diretto in una sezione sottile | - ingrandi la dimensione del gate- Ridurre la velocità di iniezione al cancello (riempimento iniziale lento)- Posizione del cancello di riprogettazione per diretto flusso contro una parete dello stampo o una sezione più spessa |

| Linee di flusso | - temperatura troppo bassa di fusione o stampo- velocità di iniezione troppo lenta- Spessore parete irregolare- gate troppo piccolo o posizionato male | - Aumenta la temperatura del fusione o dello stampo- Aumenta la velocità di iniezione (assicurarsi flusso liscio)- Ottimizzare il design dello spessore della parete: ingrandire o trasferire gate |

Affrontare i difetti attraverso l'ottimizzazione del processo e le modifiche alla progettazione dello stampo:

È importante affrontare sistematicamente la risoluzione dei problemi. Inizia verificando l'asciugatura del materiale e le impostazioni della macchina di base. Quindi, apportare modifiche piccole e incrementali a un parametro alla volta per isolare la causa. Per problemi persistenti, è spesso necessaria una revisione del design dello stampo (sfiato, cancelli, linee di raffreddamento, spessore delle pareti). La collaborazione tra il progettista dello stampo, l'ingegnere di processo e il fornitore di materiali è la chiave per una risoluzione efficace dei problemi.

Controllo di qualità nello stampaggio ad iniezione ABS

Il mantenimento di una qualità coerente è fondamentale nello stampaggio a iniezione, in particolare per le parti ABS utilizzate in applicazioni critiche. Il controllo di qualità (QC) comprende una gamma di procedure di ispezione e test implementate durante il processo di produzione, dall'ispezione delle materie prime alla verifica della parte finale.

Tecniche di ispezione

Le ispezioni visive e dimensionali sono in genere la prima linea di difesa nell'identificare i difetti e garantire che le parti siano conformi alle specifiche di progettazione.

-

Ispezione visiva:

-

Scopo: Per identificare difetti cosmetici come segni di lavandini, flash, segni di intonamento, segni di bruciatura, scolorimento, linee di flusso e imperfezioni di superficie.

-

Metodo: Gli operatori addestrati esaminano visivamente ogni parte (o un campione statisticamente significativo) contro campioni di riferimento o criteri di accettazione definiti. Le cabine di illuminazione e ispezione adeguate vengono spesso utilizzate.

-

-

Misure dimensionali:

-

Scopo: Per verificare che le dimensioni della parte aderiscano alle tolleranze specificate sui disegni ingegneristici.

-

Metodo: Vengono utilizzati vari strumenti di precisione:

-

Copilatori e micrometri: Per misurazioni di base di lunghezza, larghezza, spessore e diametro.

-

Mintegni di altezza: Per dimensioni verticali.

-

GO/NO-GO MIGLIES: Per una rapida verifica di caratteristiche critiche specifiche (ad es. Diametri del foro, lunghezze del perno).

-

Coordinare le macchine di misurazione (CMM): Per misurazioni dimensionali 3D altamente accurate e complesse, spesso utilizzate per l'ispezione del primo articolo o le geometrie sfidanti.

-

Comparatori ottici / sistemi di visione: Per misurazioni senza contatto e confronto con i modelli CAD, particolarmente utili per parti piccole o intricate.

-

-

-

Test non distruttivi (NDT):

-

Scopo: Per ispezionare le strutture interne o rilevare difetti nascosti senza danneggiare la parte.

-

Metodo (esempi):

-

Test ultrasonici: Utilizza onde sonore per rilevare vuoti, delaminazione o porosità interni.

-

Ispezione a raggi X (radiografia): Può rivelare difetti interni come vuoti, colpi brevi o inclusioni estranee.

-

Termografia: Utilizza l'imaging termico per rilevare incoerenze nel raffreddamento o nella distribuzione dei materiali, che possono indicare difetti.

-

-

Metodi di test

Oltre ai controlli visivi e dimensionali, vengono eseguiti vari test distruttivi e non distruttivi per valutare le proprietà meccaniche, termiche e chimiche delle parti ABS.

-

Test di impatto:

-

Scopo: Per misurare la resistenza del materiale alla frattura sotto un impatto ad alta velocità. Ciò è particolarmente importante per gli addominali a causa della sua rinomata tenacia.

-

Metodi:

-

Test Izod Impatto: Misura l'energia assorbita da un campione dentellato fratturato da un pendolo oscillante.

-

Test di impatto Charpy: Simile a Izod ma utilizza un diverso supporto per campioni e metodo sorprendente.

-

-

-

Testi di trazione:

-

Scopo: Per misurare la forza e l'allungamento del materiale sotto tensione (forze di trazione). Fornisce dati sulla resistenza alla trazione, la resistenza alla snervamento e l'allungamento in pausa.

-

Metodo: Un campione viene estratto da entrambe le estremità fino a quando non si rompe e vengono registrati i dati sull'elungamento della forza.

-

-

Test di flessione (test di flessione):

-

Scopo: Per misurare la rigidità e la resistenza del materiale alla deformazione flessibile. Fornisce dati sulla resistenza alla flessione e sul modulo a flessione.

-

Metodo: Un campione è supportato in due punti e un carico viene applicato in un terzo punto fino a quando non rompe o devia un importo specificato.

-

-

Test della temperatura di deflessione del calore (HDT):

-

Scopo: Per determinare la temperatura alla quale un campione di polimero si deforma sotto un carico specificato. Importante per le applicazioni esposte a temperature elevate.

-

-

Test di resistenza chimica:

-

Scopo: Per valutare come reagisce il materiale ABS quando esposto a sostanze chimiche specifiche (acidi, basi, solventi).

-

Metodo: I campioni sono immersi in agenti chimici per un periodo specificato e quindi ispezionati per cambiamenti di peso, dimensioni, aspetto o proprietà meccaniche.

-

Standard e certificazioni

L'adesione agli standard del settore e l'ottenimento di certificazioni pertinenti sono fondamentali per garantire la qualità del materiale, la coerenza del processo e la sicurezza del prodotto, in particolare nelle industrie regolamentate.

-

Standard ASTM (American Society for Testing and Materials) per materiali ABS e processi di stampaggio iniezione:

-

ASTM D4673: Specifiche standard per materiali di modanatura ed estrusione di acrilonitrile-butadiene (ABS). Questo standard definisce vari gradi di ABS in base a proprietà come resistenza all'impatto, resistenza alla trazione e deflessione del calore.

-

ASTM D3935: Specifiche standard per tubi di plastica poli (acrilonitrile-butadiene-stirene) (ABS).

-

Altri standard ASTM possono essere applicati a specifici metodi di test (ad es. ASTM D256 per Izod Impact, ASTM D638 per proprietà di trazione, ASTM D648 per HDT).

-

-

Standard ISO (Organizzazione internazionale per la standardizzazione):

-

ISO 19067: Plastics-Materiali di modanatura ed estrusione acrilonitrile-butadiene (ABS). Simile a ASTM D4673, specifica i requisiti e i metodi di prova per l'ABS.

-

ISO 9001: Sistemi di gestione della qualità. Sebbene non specifico per l'ABS, questa certificazione dimostra l'impegno di un produttore nei confronti di un solido sistema di gestione della qualità in tutte le operazioni, incluso lo stampaggio a iniezione.

-

-

Certificazioni specifiche del settore:

-

UL (Underwriters Laboratories): Per la sicurezza dei prodotti elettrici, gli ABS devono spesso soddisfare le valutazioni di infiammabilità specifiche (ad es. UL 94 V-0 per i gradi di igme-retardante) se utilizzato in contenitori elettronici.

-

FDA (Food and Drug Administration): Per le applicazioni mediche o di contatto alimentare, potrebbero essere necessari gradi specifici di ABS per rispettare le normative FDA per la sicurezza dei materiali.

-

IATF 16949: Per l'industria automobilistica, questo standard definisce i requisiti di sistema di gestione della qualità per la produzione automobilistica e le organizzazioni di parti di servizio pertinenti.

-

Implementando queste rigorose misure di controllo della qualità, i produttori possono garantire che le parti modellate con iniezione ABS soddisfino costantemente i più alti standard di prestazioni, affidabilità e sicurezza, guadagnare fiducia e reputazione sul mercato.

Analisi dei costi dello stampaggio ad iniezione ABS

Il costo totale di un progetto di stampaggio ad iniezione ABS è influenzato da una moltitudine di fattori, che vanno dalla fase di progettazione iniziale al volume di produzione e ai requisiti di post-elaborazione. Un'analisi dei costi approfondita aiuta a prendere decisioni informate per garantire sia la qualità del prodotto che la redditività economica.

Fattori che influenzano il costo

Diversi elementi chiave contribuiscono alla spesa complessiva nello stampaggio ad iniezione ABS:

-

Costi materiali:

-

Prezzo ABS RAW: Il costo più diretto. I prezzi delle resine ABS fluttuano in base all'offerta globale, alla domanda, ai prezzi del petrolio (come materia prima) e ai gradi specifici (ad esempio, i voti di prezzo generale, ad alto impatto, a fiamma, colorati o personalizzati avranno prezzi diversi).

-

Rottami e rifiuti: Il materiale perso durante lo spurgo, le parti difettose o i sistemi di corridore (se si utilizza un sistema di corridori freddi che non è completamente riciclato) si aggiunge al costo del materiale effettivo.

-

Costi di asciugatura: L'energia consumata per l'AB di essiccazione igroscopica aggiunge un costo operativo minore ma attuale.

-

-

Costi di utensili (costo dello stampo):

-

Complessità del design dello stampo: Le geometrie di parte intricate richiedono disegni di stampo più complessi, portando a costi di progettazione più elevati e tempi di lavorazione.

-

Numero di cavità: Gli stampi possono avere una singola cavità o più cavità (ad es. 2-cavità, 4 cavità, 16 cavità). Più cavità aumentano i costi degli strumenti ma riducono il costo di produzione per parte di volumi elevati.

-

Materiale della muffa: Gli stampi in acciaio sono resistenti e costosi (ad es. P20, H13, S7), mentre gli stampi in alluminio sono più economici e più veloci da macchina ma hanno una durata più breve. Gli stampi in acciaio temprato per la produzione ad alto volume sono i più costosi in anticipo.

-

Caratteristiche dello stampo: L'inclusione di corridori caldi, azioni secondarie (cursori, sollevatori per sottosquadri), sistemi di eiezione complessi o canali di raffreddamento intricati aumentano significativamente i costi della muffa.

-

Aspettativa per la vita della muffa: Gli stampi progettati per milioni di cicli saranno più costosi di quelli per decine di migliaia.

-

-

Volume di produzione:

-

Economie di scala: Lo stampaggio a iniezione è altamente favorevole per la produzione ad alto volume. All'aumentare del volume, il costo iniziale degli strumenti viene ammortizzato su più parti, riducendo drasticamente il costo per unità.

-

Sfide a basso volume: Per volumi molto bassi (prototipi o piccole corse), lo stampaggio a iniezione può essere proibitivo per i costi a causa degli alti costi di strumenti, rendendo più attraenti altri processi come la stampa 3D o la lavorazione.

-

-

In parte complessità:

-

Tendita geometrica: Parti con caratteristiche complesse, sottosquadri, pareti sottili, tolleranze strette o dettagli molto fini aumentano la complessità dello stampo, il tempo di ciclo e il potenziale per i difetti.

-

Requisiti di finitura superficiale: Le finiture strutturate altamente lucida o intricate richiedono processi di finitura dello stampo più costosi e tempi di ciclo potenzialmente più lunghi.

-

Requisiti di tolleranza: Tolleranze più strette richiedono una lavorazione più precisa dello stampo e un controllo del processo più rigoroso, aumentando i costi.

-

-

Costi di lavoro e spese generali:

-

Salari dell'operatore della macchina: Costo del personale per gestire e monitorare le macchine.

-

Controllo della qualità: Lavoro per ispezioni, test e documentazione.

-

Assembly e post-elaborazione: Se sono necessari un gruppo di pittura, placcatura o complessa, questi aggiungono costi di manodopera e materiali significativi.

-

Consumo di energia: Potenza richiesta per la macchina per stampaggio a iniezione, essiccatori, refrigeratori e attrezzature ausiliarie.

-

Struttura in alto: Affitto, servizi pubblici, manutenzione, amministrazione.

-

-

Tempo del ciclo:

-

Il tempo necessario per produrre una parte (o un colpo da uno stampo multi-cavità). Tempi del ciclo più brevi si traducono direttamente in costi di produzione per parte inferiori, poiché è possibile produrre più parti all'ora. Influenzato dal design delle parti (spessore della parete, raffreddamento), proprietà del materiale e parametri di processo.

-

Strategie di risparmio sui costi

L'implementazione di strategie intelligenti può ridurre significativamente il costo complessivo dei progetti di stampaggio ad iniezione ABS senza compromettere la qualità.

-

Ottimizzazione del design delle parti (design per la produzione - DFM):

-

Semplificare la geometria: Ridurre le caratteristiche non necessarie; Consolidare le parti per ridurre al minimo l'assemblaggio.

-

Spessore della parete uniforme: Progettare con uno spessore della parete costante per ridurre il tempo di ciclo, prevenire i difetti (segni di lavandino, ordito) e garantire una modanatura più facile.

-

Incorporare le costole e i gussi saggiamente: Usali per forza invece di aumentare lo spessore generale della parete.

-

Aggiungi angoli di bozza: Garantire una bozza adeguata per una facile espulsione, riducendo il tempo di ciclo e l'usura della muffa.

-

Utilizzare raggi e filetti: Ridurre le concentrazioni di stress, migliorare il flusso e migliorare la resistenza delle parti, che può prevenire guasti e rielaborazioni.

-

Ridurre al minimo i sottosquadri: I sottosquadri spesso richiedono costose azioni secondarie nello stampo. Progetta per evitarli se possibile o utilizzare funzionalità alternative come le cerniere viventi o gli snap si adattano ove appropriato.

-

-

Ridurre il tempo del ciclo:

-

Sistema di raffreddamento efficiente: Progetta lo stampo con canali di raffreddamento ottimizzati per una dissipazione di calore rapida e uniforme.

-

Selezione del materiale: Scegli un grado ABS con buone proprietà a flusso e una temperatura di deflessione del calore adeguata che consente un raffreddamento più rapido.

-

Ottimizzazione del processo: Velocità di iniezione di perfezionamento, pressione e tempo di raffreddamento al minimo richiesto per le parti di qualità.

-

Hot Runner Systems: Investi in stampi per corridori hot per la produzione ad alto volume per eliminare i rifiuti dei corridori e spesso riducono significativamente i tempi di ciclo.

-

-

Ridurre al minimo gli scarti e i rifiuti:

-

Essiccazione ottimale: Assicurarsi che l'ABS sia completamente secco per prevenire lo splay e altri difetti legati all'umidità, riducendo le parti rifiutate.

-

Controllo del processo: Implementare un solido controllo di qualità e un monitoraggio dei processi per catturare in anticipo le deviazioni, prevenendo grandi lotti di parti difettose.

-

Regrind Utilization: Re-Grind e riutilizzo di cannoni e corridori (da sistemi di corridori freddi) e parti rifiutate non critiche, a condizione che le proprietà del materiale non siano significativamente degradate.

-

-

Investimento per utensili strategici:

-

Abbinare lo stampo al volume: Scegli materiali di stampo e complessità appropriate per il volume di produzione previsto. Non investire eccessivamente in uno stampo in acciaio indurito per una breve corsa di produzione.

-

Componenti standard: Utilizzare basi di stampo standard, perni di espulsione e altri componenti ove possibile per ridurre i costi di lavorazione personalizzati.

-

-

Automazione:

-

Investi in robotica per la rimozione delle parti, deglating e operazioni secondarie per ridurre i costi del lavoro e aumentare la coerenza nelle corse ad alto volume.

-

Conformità ambientale e normativa

In un mercato sempre più globalizzato e consapevole dell'ambiente, i produttori che utilizzano lo stampaggio ad iniezione ABS devono navigare in una complessa rete di regolamenti ambientali e direttive di sostenibilità. Il rispetto di questi standard non è solo un obbligo legale, ma anche un aspetto critico della responsabilità aziendale e dell'accesso al mercato.

Considerazioni ROHS, REACH e PROP 65

Queste tre normative sono tra i più significativi per materiali e prodotti contenenti materie plastiche come l'ABS:

-

ROHS (restrizione della direttiva sulle sostanze pericolose):

-

Ambito: Principalmente una direttiva UE (2011/65/UE) che limita l'uso di materiali pericolosi specifici nella produzione di vari tipi di apparecchiature elettroniche ed elettriche (EEE). È strettamente legato alla direttiva WEEE (apparecchiature elettriche ed elettroniche di rifiuti).

-

Rilevanza per gli addominali: L'ABS è ampiamente utilizzato in alloggiamenti e componenti EEE. I produttori devono garantire che i gradi ABS che usano non contengano sostanze limitate (ad es. Cadmio, cadmio, mercurio, cromo esavalente, alcuni ftalati) sopra le soglie specifiche. Molti fornitori di ABS affidabili offrono voti e certificazioni conformi a ROHS.

-

Impatto: La non conformità può portare a prodotti vietati dalla vendita nell'UE e in altre regioni che adottano regolamenti simili, multe significative e danni alla reputazione.

-

-

Reach (registrazione, valutazione, autorizzazione e restrizione di sostanze chimiche):

-

Ambito: Un altro regolamento globale dell'UE (EC n. 1907/2006) che regola la produzione e l'uso di sostanze chimiche e i loro potenziali impatti sulla salute umana e sull'ambiente. Richiede alle aziende di registrarsi, valutare e potenzialmente cercare l'autorizzazione per i prodotti chimici che producono o importano nell'UE.

-

Rilevanza per gli addominali: Mentre l'ABS come polimero è generalmente considerato una "sostanza in un articolo", i singoli monomeri (acrilonitrile, butadiene, stirene) e tutti gli additivi usati nella sua formulazione sono soggetti a portata. I fornitori devono garantire che le loro formulazioni ABS siano conformi alla portata, in particolare per quanto riguarda le sostanze di grande preoccupazione (SVHC) elencate nell'elenco dei candidati. Recenti emendamenti da raggiungere, come quelli che limitano le microplastiche aggiunte intenzionalmente, possono anche influenzare applicazioni o additivi specifici.

-

Impatto: Garantisce che le sostanze chimiche all'interno dell'ABS e la sua produzione siano gestite in modo sicuro in tutta la catena di approvvigionamento, influendo sull'approvvigionamento e la formulazione delle materie prime.

-

-

California Proposition 65 (Prop 65 - The Safe Wapper Water and Toxic Enforcement Act del 1986):

-

Ambito: Una legge della California che impone alle aziende di fornire avvertimenti ai californiani su esposizioni significative a sostanze chimiche che causano cancro, difetti alla nascita o altri danni riproduttivi. L'elenco dei prodotti chimici (oltre 900) è ampio e regolarmente aggiornato.

-

Rilevanza per gli addominali: Mentre l'ABS stesso non è direttamente elencato, alcuni dei suoi monomeri costituenti (come stirene o acrilonitrile) o additivi comuni (come alcuni ritardanti di fiamma o plastificanti) sono nell'elenco Prop 65. Se la parte ABS finita contiene questi prodotti chimici al di sopra di determinati livelli di "Harbour Safe" ed espone loro i consumatori, potrebbe essere necessaria un'etichetta di avvertimento per i prodotti venduti in California.

-

Impact: Richiede diligenza nella selezione dei materiali e, se necessario, l'applicazione di etichette di avvertimento chiare e ragionevoli, in particolare per i prodotti di consumo. I produttori spesso conducono valutazioni del rischio o applicano avvertimenti per cautela.

-

Infrastruttura di riciclaggio e considerazioni di fine vita

Oltre alla conformità normativa, la spinta più ampia per un'economia circolare influisce su come gli AB vengono visualizzati e gestiti nella sua fine della vita.

-

Riciclabilità ABS: L'ABS è un termoplastico, il che significa che può essere teoricamente fuso e riprovato più volte. Questo lo rende meccanicamente riciclabile, spesso attraverso lo shredding, il lavaggio e la ri-colletizzazione.

-

Sfide nel riciclaggio dell'infrastruttura: Nonostante la sua riciclabilità, l'ABS affronta spesso sfide in flussi di riciclaggio municipali diffusi (raccolta del marciapiede) dovuti in quanto spesso finisce in miscele complesse di materiali nei rifiuti elettronici (rifiuti elettronici) o beni durevoli. Ciò rende difficile l'ordinamento efficiente e la produzione di riciclati di alta qualità per la raccolta su larga scala.

-

Iniziative del settore: Molti produttori stanno esplorando modi per incorporare l'ABS riciclato post-consumatore (PCR) e post-industriale (PIR) in nuovi prodotti. I progressi nelle tecnologie di smistamento (come la separazione elettrostatica) e lo sviluppo di metodi di riciclaggio chimico (depolimerizzazione) offrono percorsi promettenti per un riciclaggio ABS più efficace e di qualità superiore in futuro, con l'obiettivo di chiudere il ciclo su questo materiale prezioso.

Recenti progressi e tendenze future

Il paesaggio dello stampaggio ad iniezione ABS non è statico. Ricerca e sviluppo continui stanno spingendo i confini di ciò che è possibile, affrontando nuove esigenze di mercato e cercando metodi di produzione più sostenibili.

Innovazioni nei materiali ABS

La versatilità dell'ABS viene costantemente ampliata attraverso lo sviluppo di nuovi voti con proprietà migliorate e specializzate, per una gamma sempre più ampia di applicazioni.

-

Sviluppo di nuovi voti ABS con proprietà migliorate:

-

Migliorato ritardo della fiamma (fr addominali): Oltre ai gradi FR standard, nuove formulazioni offrono valutazioni V-0 ancora più elevate (per UL 94) con contenuto di alogeno ridotto o opzioni completamente prive di alogeni, affrontando problemi ambientali e di sicurezza.

-

Resistenza al calore avanzata: Nuove miscele ABS e leghe (ad es. Leghe PC/ABS) sono in fase di sviluppo per resistere a temperature più elevate, ampliando il loro uso in componenti automobilistici sotto il cofano o alloggi elettronici più impegnativi.

-

Stabilità UV migliorata: Per le applicazioni esterne, i nuovi voti ABS stabilizzati con UV offrono una resistenza superiore al degrado, allo sbiadimento del colore e alla perdita di proprietà a causa dell'esposizione prolungata del sole, riducendo la necessità di costosi rivestimenti post-modalità.

-

ABS di livello medico: Sviluppo di gradi con migliore biocompatibilità, migliore resistenza alla sterilizzazione (ad es. A radiazioni gamma) e tracciabilità per requisiti rigorosi per i dispositivi medici.

-

Formulazioni alte e lucide: I materiali ottimizzati per ottenere costantemente specifici finiture estetiche direttamente dallo stampo, riducendo la dipendenza dalle operazioni di pittura secondaria.

-

ABS conduttivo e antistatico: Gradi con additivi specifici per fornire conduttività elettrica o dissipare cariche statiche, cruciali per componenti elettronici sensibili o ambienti esplosivi.

-

Progressi nella tecnologia di stampaggio a iniezione

Il progresso tecnologico nelle macchine per stampaggio a iniezione e attrezzature ausiliarie sta portando a processi di produzione più precisi, efficienti e intelligenti.

-

Automazione e robotica:

-

Aumentata integrazione di bracci robotici per rimozione automatica delle parti, degluvire, inserti di carico, assemblaggio e imballaggio. Ciò riduce i costi del lavoro, migliora la coerenza del ciclo e minimizza l'errore umano.

-

I robot collaborativi (cobot) stanno anche guadagnando trazione, lavorando a fianco degli operatori umani in celle di produzione più flessibili.

-

-

Sistemi di monitoraggio e controllo del processo:

-

Acquisizione dei dati in tempo reale: I sensori avanzati all'interno dello stampo e della macchina ora raccolgono grandi quantità di dati su temperatura, pressione, portate e profili di raffreddamento in tempo reale.

-

Analisi predittiva e integrazione dell'IA: Gli algoritmi di intelligenza artificiale e di apprendimento automatico vengono utilizzati per analizzare questi dati, prevedere potenziali difetti prima che si verificano, ottimizzano i parametri di processo autonomamente e identificano i modelli per il miglioramento continuo.

-

Controllo a circuito chiuso: Sistemi che regolano automaticamente i parametri della macchina (ad es. Velocità di iniezione, pressione di mantenimento) in risposta al feedback in tempo reale, garantendo una qualità della parte costante nonostante il materiale minore o le variazioni ambientali.

-

Monitoraggio basato su cloud: Le capacità di monitoraggio e controllo remote consentono ai produttori di gestire più macchine in diverse posizioni e risolvere i problemi da qualsiasi luogo.

-

-

Precisione e micro-Molding: I progressi nel controllo delle macchine e nella tecnologia dello stampo stanno consentendo la produzione di parti ABS sempre più piccole e più intricate con tolleranze eccezionalmente strette, aprendo nuove possibilità in dispositivi medici, microelettronica e prodotti di consumo specializzati.

Pratiche sostenibili

Con la crescente consapevolezza ambientale, l'industria dello stampaggio a iniezione, compresa la lavorazione degli AB, sta ponendo una maggiore enfasi sulla sostenibilità.

-

Materiali addominali di riciclaggio:

-

Aumento dell'uso del post-consumatore e post-industriale: Sono in corso sforzi per incorporare più ABS riciclati in nuovi prodotti senza compromessi significativi sulle prestazioni. Ciò include robusti programmi di raccolta e smistamento.

-

Riciclaggio chimico: Le tecnologie emergenti stanno esplorando i processi chimici per abbattere i polimeri ABS nei loro monomeri costituenti, che possono quindi essere ripolimerizzati in ABS di qualità vergine, offrendo una vera economia circolare per il materiale.

-

-

Ridurre il consumo di energia:

-

Macchine per stampaggio a iniezione interamente elettrica: Queste macchine sono significativamente più efficienti dal punto di vista energetico rispetto alle tradizionali macchine idrauliche, consumano meno energia, generando meno calore e offrendo maggiore precisione.

-

Sistemi di raffreddamento ottimizzati: Chiller più efficienti e disegni di raffreddamento a muffa riducono la domanda di energia per il controllo della temperatura.

-

Recupero del calore dei rifiuti: Sistemi progettati per catturare e riutilizzare il calore dei rifiuti generato durante il processo di stampaggio.

-

-

Alternative a base biologica e degradabile (fase di ricerca): Sebbene impegnativi per le termoplastiche delle prestazioni come l'ABS, la ricerca continua allo sviluppo di polimeri bio-a base biodegradabili che potrebbero potenzialmente servire applicazioni simili a lungo termine, riducendo la dipendenza dai combustibili fossili.

-

Leggero: Strategie di progettazione focalizzate sulla riduzione dell'utilizzo dei materiali, mantenendo al contempo l'integrità in parte contribuisce a ridurre il consumo di materie prime e una riduzione dell'energia per il trasporto.