I. Principi di progettazione e importanza della direzione di apertura della muffa

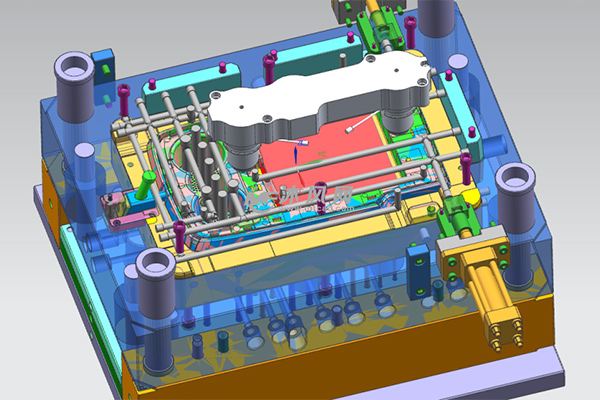

La direzione di apertura dello stampo è una decisione di progettazione critica nello stampaggio iniezione, che colpisce direttamente la complessità dello stampo, i costi di produzione e l'estetica del prodotto. I principi di progettazione chiave includono:

1. UNllineamento strutturale

Caratteristiche come nervature, aderenti e boss dovrebbero allinearsi con la direzione di apertura dello stampo (vedere la Figura 1). Questo evita i nuclei laterali, riducendo i segni di separazione. Ad esempio, gli snap si sono inclinati> 15 ° dalla direzione di apertura richiedono i cursori, aumentando i costi dello stampo di oltre il 30%.

2. Evitamento di sottovalutazione

Il corretto orientamento può convertire il 95% dei sottoposti in normali strutture di deformazione. Casi di studio mostrano che la rotazione della direzione di apertura di 22 ° riduce i nuclei laterali da 4 a 1.

3. Ottimizzazione estetica

Per le parti sensibili all'aspetto (ad es. Interiori automobilistici), orientando la direzione di apertura a 45 ° -75 ° a superfici visibili riduce la visibilità della linea di separazione del 60%.

Longevità della muffa

Le costole adeguatamente allineate inferiori a una resistenza di demolding inferiore del 40%, estendendo la durata della muffa di 30.000-50.000 cicli.

Ii. Metodi sistematici per la progettazione della linea di separazione

Il design della linea di separazione integra geometria, produzione ed estetica:

1. Sistema di classificazione

2. Algoritmi di posizionamento

Proiezione della scatola di delimitazione: determina le linee di separazione primarie per l'85% delle parti standard.

Analisi della fetta: utilizza algoritmi Z-buffer (risoluzione 0,01 mm) per le superfici a forma libera.

Metodo del flusso: combina l'analisi MPI per evitare le linee di saldatura nelle aree ad alto stress.

3. Tecniche estetiche

Le linee di separazione "Knife-Edge" (angolo R <0,1 mm) riducono la visibilità della cucitura del 90% nell'elettronica di consumo. Le linee di divisione del posizionamento sui bordi riducono la rugosità superficiale (RA) di due gradi rispetto alle regioni pianeggianti.

Iii. Fattori chiave e strategie di ottimizzazione

1. Compensazione di restringimento

Per GB/T14486-93, compensare 1,2–1,5 × il restringimento nominale del materiale. Per PA66 (restringimento nominale 0,8-1,5%), utilizzare l'1,0–1,8%.

2. Integrazione del sistema di sfiato

Le linee di separazione come prese d'aria primarie richiedono profondità di sfiato per viscosità del materiale:

Bassa viscosità (ad es. PP): 0,015-0,02 mm

Elevata viscosità (ad es. PC): 0,03-0,05 mm

Lo sfiato ottimizzato riduce la pressione di riempimento del 15% e il tempo di ciclo dell'8%.

3. Assicurazione della resistenza alla muffa

La forza di serraggio alle linee di separazione deve soddisfare:

F MORSETTO = P cavità X a Proj

F MORSETTO : Forza di serraggio (kn o tonnellate)

P cavità : Pressione media della cavità (MPA o kg/cm²)

A Proj : Area massima proiettata del corridore parziale nella direzione di apertura dello stampo (cm² o in ²)

Per Detaied, contattaci. Un professionista Produttore di stampaggio a iniezione personalizzato in Cina.

IV. Soluzioni a problemi comuni

1. Controllo flash

Strutture a triplo sigillo (prime 2 guarnizioni ausiliarie) con flash limite di macinazione 0,005 mm a ≤5 μm.

2. Gestione complessa della superficie

Per le lenti automobilistiche, le superfici di separazione a base di Nurbs con lavorazione a 5 assi raggiungono un errore di contorno ≤0,05 mm.

3. Soluzioni di micro-modamento

Le linee di divisione incantate per laser (larghezza di 20 μm) consentono parti di precisione come le pompe di insulina.

V. Applicazioni tecnologiche avanzate

1. Ottimizzazione guidata da CAE

Un progetto del caso di laptop ha ridotto la deformazione da 1,2 mm a 0,3 mm usando linee di separazione a forma di onda tramite analisi del flusso di stampo.

2. Produzione additiva

Gli inserti di separazione prodotti da SLM con trame biomimetiche riducono i coefficienti di attrito del 40%.

3. Monitoraggio intelligente

I sensori IoT negli stampi per paraurti rilevano disallineamenti di 0,002 mm, riducendo i guasti imprevisti del 90%.

Vi. Tendenze future

1. Design assistito ai

I sistemi di apprendimento profondo automatizzano la progettazione della linea di separazione per l'85% delle parti standard, il taglio dei tempi di progettazione di 5 ×.

2. Ingegneria della superficie nanoscala

I rivestimenti PVD prolungano la durata della muffa a 1 milione di cicli, intervalli di manutenzione triplica.

3. Sostenibilità

Le linee di divisione "zero-flash" con materiali biodegradabili riducono i rifiuti di materiali dall'1,2% allo 0,3%.

Caso di studio: un produttore di elettrodomestici ha ridotto i tempi di sviluppo dello stampo da 45 a 28 giorni e tassi di difetto dal 3,5% allo 0,8% usando questi metodi. Con tecnologie emergenti come gemelli digitali, la direzione di apertura dello stampo e l'ottimizzazione della linea di separazione entreranno in una nuova era di intelligenza.