I. Definizione e manifestazioni dei marchi di stress

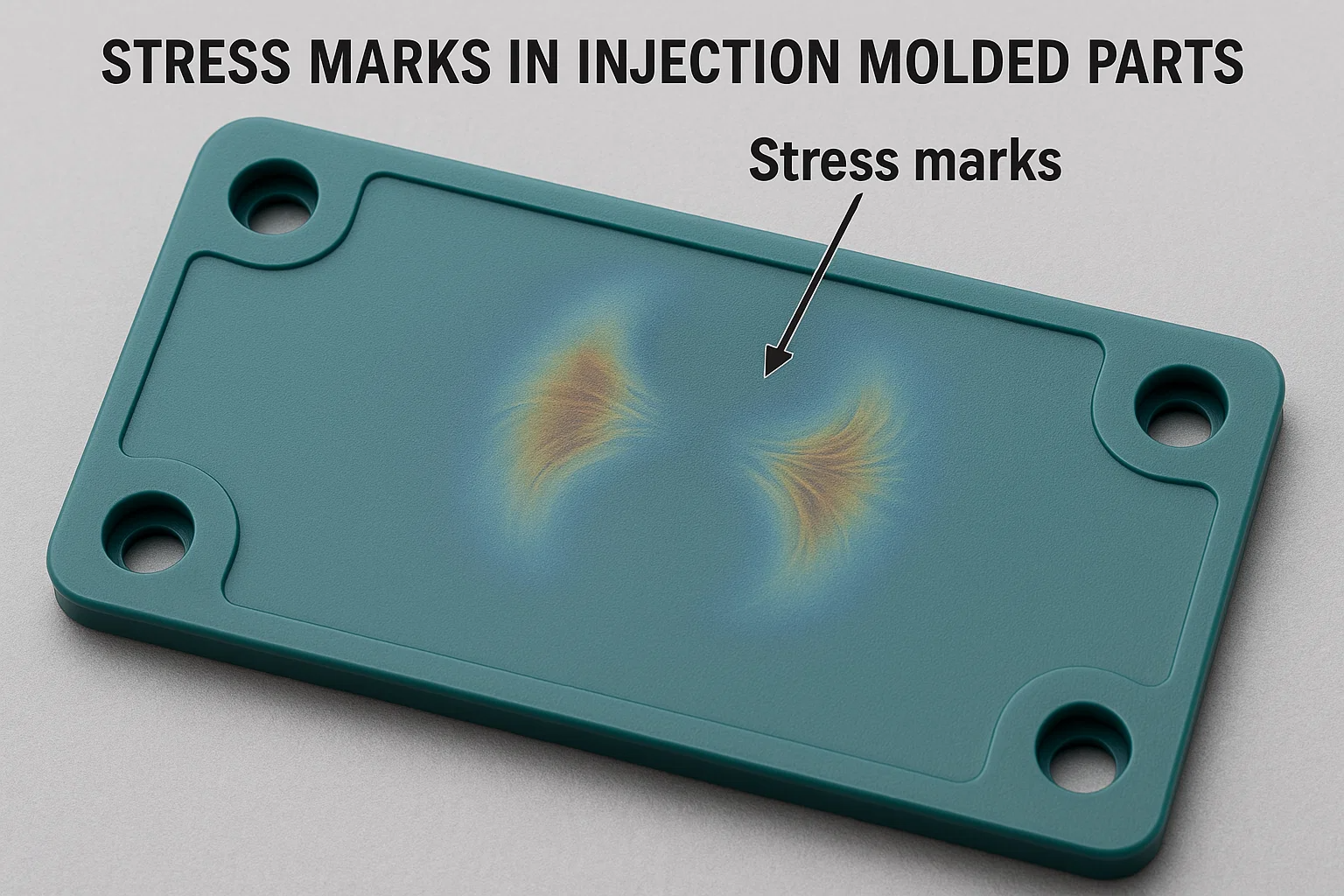

I segni di stress nelle parti stampate a iniezione sono difetti superficiali causati dalla concentrazione di stress localizzata, che sembrano una consistenza lucida o irregolare. Le posizioni comuni includono:

- Discrepanze visive : Più evidente su parti di colore scuro, ricordano "linee fantasma" o ombreggiatura irregolare.

- Caratteristiche posizionali : Si verificano spesso nelle estremità del flusso vicino, alle linee di saldatura e alle aree con raffreddamento irregolare.

Ii. Analisi della causa principale

1. Difetti del design dello stampo

- Design del cancello improprio : Piccole porte o scarsa posizionamento portano ad alti tassi di taglio e gradienti di temperatura.

- Cambiamenti bruschi dello spessore delle pareti : Variazioni di spessore superiori al 30% causano un restringimento irregolare (ad es. Aree a parete sottile limitano la contrazione, generando stress di trazione).

- Sfiato inadeguato : Trappole per il gas alle linee di separazione o al flusso Crea il surriscaldamento localizzato e la turbolenza del flusso.

- Angoli affilati e design delle costole : Resistenza ad alto flusso ad angoli affilati; Le costole più spesse del 40% -60% dello spessore della parete principale interrompono l'uniformità di raffreddamento.

2. Problemi dei parametri di processo

- Velocità/pressione di iniezione eccessiva : Lo stress elevato di taglio e l'orientamento molecolare aumentano lo stress residuo.

- Cattiva gestione della temperatura : Bassa temperatura di fusione o raffreddamento a muffa irregolare (ad es. Canali di raffreddamento mal progettato) amplifica le differenze di restringimento.

- Pressione di imballaggio insufficiente : Tempo di imballaggio breve o bassa pressione non riesce a compensare il restringimento, causando segni di lavandini e segni di sollecitazione in sezioni spesse.

3. Caratteristiche materiali

- Index ad alto flusso di fusione (MFI) : Materiali eccessivamente fluidi promuovono l'orientamento molecolare e il restringimento irregolare.

- Effetti di cristallinità : Materiali cristallini (ad es. PP, PA) sono sensibili alle velocità di raffreddamento; Le aree di parete spessa sviluppano disparità di cristallinità.

- Segregazione additiva : Filler come le fibre di vetro si accumulano alle estremità del flusso, indebolendo il legame interfacciale.

4. Limitazioni di progettazione del prodotto

- Spessore della parete non uniforme : Esempi includono copertine per laptop con variazioni di spessore del 40% -60%.

- Scarso posizionamento della linea di saldatura : I segni di stress si formano quando le linee di saldatura coincidono con le superfici cosmetiche.

Iii. Soluzioni complete

1. Ottimizzazione del design dello stampo

- Modifiche al gate : Ingrandire le porte (ad es. 1,5 mm → 2,0 mm); Adottare i fan o sovrapporre cancelli per ridurre il taglio.

- Transizioni di spessore graduale : Aggiungi raggi (spessore della parete ≥0,5 ×) a cambiamenti improvvisi; I casi studio mostrano una riduzione dell'80% dello stress.

- Sfiato migliorato : Aggiungi slot di sfiato (0,02-0,04 mm di profondità) alle estremità del flusso; Utilizzare acciaio poroso o inserire prese d'aria.

- Raffreddamento conforme : Implementare canali di raffreddamento conformi per limitare la variazione di temperatura a ± 5 ° C.

2. Regolazioni del processo

- Controllo della temperatura : Sollevare la temperatura di fusione di 10-20 ° C (ad esempio, PA66: 270 ° C → 290 ° C) e la temperatura dello stampo di 20-30 ° C (ad esempio, ABS: 60 ° C → 80 ° C).

- Iniezione a più stadi : Iniziare a bassa velocità (30% -50% max) per il riempimento iniziale, quindi passare a velocità elevata; Impostare la pressione di imballaggio a pressione di iniezione del 70% -90%.

- Tempo di imballaggio prolungato : Aumento da 2 a 4 secondi per mitigare il restringimento e lo stress residuo.

3. Modifiche materiali

- Materiali a basso contenuto di shrinkage : Aggiungi il 30% di talco a PP, riducendo il restringimento dall'1,8% allo 0,8%.

- Flow Additives : 0,1%-0,5%lubrificanti a base di silicone riduce la viscosità del fusione del 10%-20%.

- Compatibilità in fibra : Trattare le fibre di vetro con agenti di accoppiamento per ridurre al minimo lo stress interfacciale.

4. Post-elaborazione e test

- Ricottura : Parti PC ricotti a 120 ° C per 2 ore eliminano il 60% -80% di sollecitazione interna.

- Rilevamento dello stress : Utilizzare la luce polarizzata o l'immersione con solvente (ad es. ABS in acido acetico glaciale per 2 minuti) per l'analisi qualitativa.

IV. Casi studio

Caso 1: segni di stress di scorta di pistole giocattolo

- Problema : PP 10% GF parte ha mostrato segni di stress sulle costole (differenza di spessore del 50%).

- Aggiustare : Ridurre lo spessore delle costole al 40% della parete principale; aggiungere raggi; Pressione di imballaggio inferiore (80 MPA → 60MPA); Aumentare la temperatura dello stampo (60 ° C → 80 ° C).

- Risultato : Eliminazione al 100%; La resa è aumentata dal 70% al 95%.

Caso 2: segni di stress di copertura per laptop

- Problema : PC ABS Parte aveva segni di stress a causa di mancata corrispondenza da 0,9 mm/1,5 mm.

- Aggiustare : Cancello di riposizionamento per riempire prima le aree spesse; aumentare la temperatura dello stampo (90 ° C → 110 ° C); estendere l'imballaggio a 6s.

- Risultato : Riduzione del 90%; Tasso di passaggio cosmetico al 98%.

V. Riepilogo

La mitigazione del segno di stress richiede un'ottimizzazione multidisciplinare:

- Design preventivo : Limitare la variazione dello spessore della parete (≤20%); Usa raggi e corridori equilibrati.

- Elaborazione di precisione : Controllo della temperatura/pressione del gradiente con imballaggio adeguato.

- Selezione del materiale : Dare la priorità ai materiali a basso contenuto di shrinkage e flusso alto; Usa i modificatori secondo necessità.

Miglioramenti sistematici migliorano l'estetica, le prestazioni meccaniche ed efficienza dei costi.