Per ottenere la produzione di prodotti con effetti macellati nello stampaggio a iniezione, è necessario applicare in modo completo la selezione dei materiali, l'ottimizzazione dei parametri di processo, la progettazione dello stampo e la tecnologia di post-elaborazione.

一: selezione di materiali e additivi

1. Speciali pigmenti e masterbatch speciali

Masterbatch e agenti macellai: usa i masterbatch contenenti agenti macellai (come polveri di metallo e pigmenti perlecenti). Ad esempio, i rivestimenti in polvere maculato in metallo sono composti da resine, agenti macchiato e polveri di alluminio. Le dimensioni e la densità dei granelli possono essere controllate regolando la quantità di agenti macellai. I masterbatch Black Carbon possono fornire una base scura e mescolare con resine di colore chiaro per formare macchioline contrastanti.

Materiali modificati naturali: come materiali modificati dal caffè, dopo aver aggiunto particelle di caffè al polimero, i granelli marroni scuri possono essere formati naturalmente, rilasciando un leggero aroma di caffè, adatto a prodotti di imballaggio ecologici.

Controllo della dispersione: ridurre deliberatamente l'uniformità della dispersione dei pigmenti e formare macchioline casuali attraverso una miscelazione a basso taglio o usando i masterbatch con scarsa dispersione.

2. Miscelazione del materiale multi-componente

Stampaggio a iniezione a due colori/multi-colore: attraverso la tecnologia di iniezione multicolore (simile alla pigmentazione corneale a strato multicolore), diversi colori di fusione vengono iniettati nella cavità dello stampo in stadi per formare un effetto chiazzato. È necessaria una macchina per stampaggio a iniezione multi-componente e la sequenza di iniezione è ottimizzata.

Miscelazione di resina incompatibile: ad esempio, il PC/ABS viene miscelato con una piccola quantità di polimeri incompatibili (come PE) e una struttura a punti separati dalla microfasi si forma attraverso differenze di flusso di fusione.

Miscelazione di particelle di resina di colori diversi

Highlights: semplice e facile, a basso costo, adatto a piccoli lotti o produzione sperimentale.

Punti da ottimizzare:

Compatibilità del materiale: è necessario garantire che le particelle di resina mista siano dello stesso substrato (come PP o ABS), altrimenti possono causare problemi di stratificazione o resistenza dovuti a differenze di temperatura/viscosità del fusione.

Coordinazione del processo: è necessario combinare l'iniezione a bassa velocità di plastificazione a bassa temperatura (come ridurre la temperatura di fusione di 10-20 ℃ e la velocità di iniezione a 20-30 mm/s) e ridurre la forza di taglio per evitare un'eccessiva dispersione del pigmento per formare punti anziché una miscelazione uniforme.

Dimensione delle particelle: si consiglia di utilizzare particelle con grandi differenze nella dimensione delle particelle (come una miscela di 1 mm e 3 mm) per formare l'aggregazione naturale usando la differenza nella velocità di fusione.

Usa MasterBatch o Color MasterBatch

Highlights: forte controllabilità, adatto alla produzione su larga scala.

Punti da ottimizzare:

Controllo della dispersione: se è richiesto un effetto spot, è necessario ridurre deliberatamente l'uniformità della dispersione (come passare a una vite a basso taglio, ridurre la schiena o utilizzare un MasterBatch con scarsa dispersione).

Gradiente di concentrazione: è possibile adottare una strategia di "alimentazione della fame" (come la riduzione della quantità di MasterBatch aggiunta dal 3% all'1,5%) per formare punti usando differenze di concentrazione locali.

Modanatura di co-iniezione/multi-componente

Highlights: controllabilità ad alta pattern, adatto a design complessi.

Punti da ottimizzare:

Tempi di iniezione: iniettare prima il materiale di base, ritardare 0,5-1 secondi prima di iniettare il materiale spot e formare una penetrazione naturale attraverso il disturbo del fronte di fusione.

Design dello stampo: fare riferimento al layout asimmetrico di più porte che ho citato e usa la turbolenza per migliorare la casualità dei punti (come una combinazione di cancelli da ventola a stelle).

Decorazione in-mold (IMD/IML)

Highlights: alta precisione della superficie, adatto a logo o decorazione locale.

Limitazioni: esistono punti solo in superficie (circa 0,1-0,3 mm). Se è necessario un effetto spot che penetra nello spessore, devono essere combinati altri metodi.

二. Ottimizzazione dei parametri di processo

1. Velocità di iniezione e controllo della pressione

Iniezione a bassa velocità: ridurre la velocità di iniezione in modo che il pigmento o il riempimento si radunino nel fuso a causa dell'insufficiente forza di taglio, formando punti locali. Adatto alla combinazione di macchie scure di base chiara.

Iniezione a velocità variabile: utilizzare una curva di iniezione segmentata, con una bassa velocità iniziale per evitare taglio eccessivo e dispersione del pigmento e riempimento ad alta velocità nella fase successiva per ridurre il restringimento.

2. Parametri di temperatura e plastificazione

Temperatura di fusione: ridurre in modo appropriato la temperatura di fusione (come PC/ABS da 280 ℃ a 260 ℃), aumentare la viscosità del fusione e ridurre la diffusione del pigmento.

Pressione posteriore a vite: l'aumento della contropressione (come da 5 MPa a 8 MPa) può migliorare l'uniformità della plastificazione, ma se è necessario un effetto spot, la contropressione può essere ridotta per trattenere l'aggregazione del pigmento.

3. Controllo della temperatura dello stampo

Design del gradiente di temperatura dello stampo: la differenza di temperatura è formata dal riscaldamento locale (come vicino al cancello) e al raffreddamento (lontano dall'area del cancello), con conseguenti diverse velocità di solidificazione della fusione e produzione di motivi lucidi.

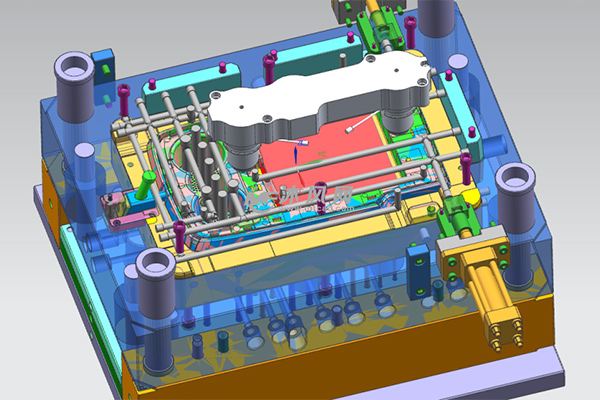

三. Ottimizzazione del design dello stampo

1. Design del gate e del corridore

Ingrandire il diametro del cancello: ridurre il calore di taglio durante l'iniezione ad alta velocità ed evitare un'eccessiva dispersione dei pigmenti. Ad esempio, aumentare il diametro del gate da 1,5 mm a 2,5 mm.

Arrotondamento della transizione del corridore: l'area di transizione dal cancello alla cavità dello stampo è arrotondata per rallentare la portata di fusione e promuovere l'aggregazione del pigmento.

Layout multi-gate: il design del cancello asimmetrico viene utilizzato per guidare il fuso per formare turbolenza e migliorare la miscelazione irregolare di diversi colori o riempitivi.

2. Trattamento superficiale della cavità

Incisione di trama: micro scanalature di processo o aree grezze (RA 1,6-3,2 μm) sulla superficie dello stampo per causare la ritenzione locale della fusione quando contatta la parete dello stampo, producendo un effetto opaco o spot.

Rivestimento locale: il nitruro di cromo o titanio è placcato in aree specifiche per modificare la velocità di raffreddamento del fusione e formare schemi con lucentezza a contrasto.

四. Processo di post-elaborazione

1. Spruzzatura e rivestimento di superficie

Spruzzare la vernice spot: spruzzare un rivestimento contenente particelle di metallo o pigmenti perlecenti sulla superficie del prodotto per formare macchie artificiali tramite mascheramento o attaccamento locale (vernice in metallo di riferimento).

Incisione elettrochimica: utilizzare la tecnologia di mascheramento per incidere localmente la superficie del prodotto per generare macchie opache o concave (simile a

Logica di elaborazione delle immagini).

2. Imbestizione calda e incisione laser

Texture di goffratura calda: premere uno stampo con uno schema spot sulla superficie del prodotto per formare una consistenza concava e convessa mediante riscaldamento locale (design della cavità dello stampo di riferimento).

Marcatura laser: usa il laser per ablarsi a livello di micron in superficie, adatti a modelli ad alta precisione (tecnologia laser femtosecondo).

五. Controllo della qualità ed effetto

1. Analisi di simulazione

Software di analisi del flusso di muffe (come Moldicex3D): prevedere la distribuzione dello stress di von Mises, ottimizzare la posizione del gate e i parametri di iniezione e garantire l'uniformità e l'estetica della distribuzione spot.

Test di dispersione: osservare lo stato di dispersione del pigmento attraverso un microscopio e regolare il processo di miscelazione.

2. Verifica sperimentale

DOE (design sperimentale): utilizzare il metodo Taguchi o il progetto fattoriale completo per proiettare i parametri chiave che influenzano l'effetto spot (come velocità di iniezione, temperatura di fusione, concentrazione di pigmenti).

Prova rapida della muffa: verificare l'effetto spot attraverso una prova per stampo batch per evitare costi di regolazione eccessivi durante la produzione di massa.

六. Problemi e soluzioni comuni

Distribuzione spot irregolare

Motivo: scarsa dispersione dei pigmenti o fluttuazioni dei parametri di iniezione.

Contromisura: migliorare la capacità di miscelazione della vite o utilizzare una vite di taglio elevata (tecnologia a vite ondulata a doppio thread).

La dimensione del punto è troppo grande

Motivo: la concentrazione di pigmento è troppo alta o la temperatura di fusione è troppo bassa.

Contromisura: ridurre la quantità di pigmenti aggiunti (come dal 5% al 2%) e aumentare la temperatura di fusione di 10-20 ℃.

La lucentezza di superficie è incoerente

Motivo: gradiente di temperatura dello stampo irragionevole.

Contromisura: ottimizzare il controllo della temperatura dello stampo per garantire che la differenza di temperatura tra ciascuna area sia ≤5 ℃ .