Introduzione alle tolleranze dello stampaggio a iniezione

Nel mondo della produzione, la perfezione è un concetto teoico, non una realtà pratica. Non esistono due parti prodotte, siano esse lavoate, fuse o stampate, mai identiche fino al livello atomico. Nello stampaggio a iniezione, dove la plastica fusa è sottoposta a calore, pressione e raffreddamento intensi, le variabili sono ovunque.

Per ingegneri e progettisti di prodotto, la sfida non è eliminare queste variazioni, ma controllarle. Questo è dove tolleranze dello stampaggio ad iniezione entrare in gioco. Comprendere come definire, misurare e progettare queste tolleranze fa la differenza tra un assemblaggio ad alte prestazioni e un costoso fallimento di produzione.

Questa guida ti guiderà attraverso le complessità delle tolleranze dello stampaggio a iniezione, dagli steard di settore come ISO 20457 alle pratiche strategie di progettazione "sicure per l'acciaio" utilizzate dagli stampatori veterani.

Cosa sono le tolleranze dello stampaggio a iniezione?

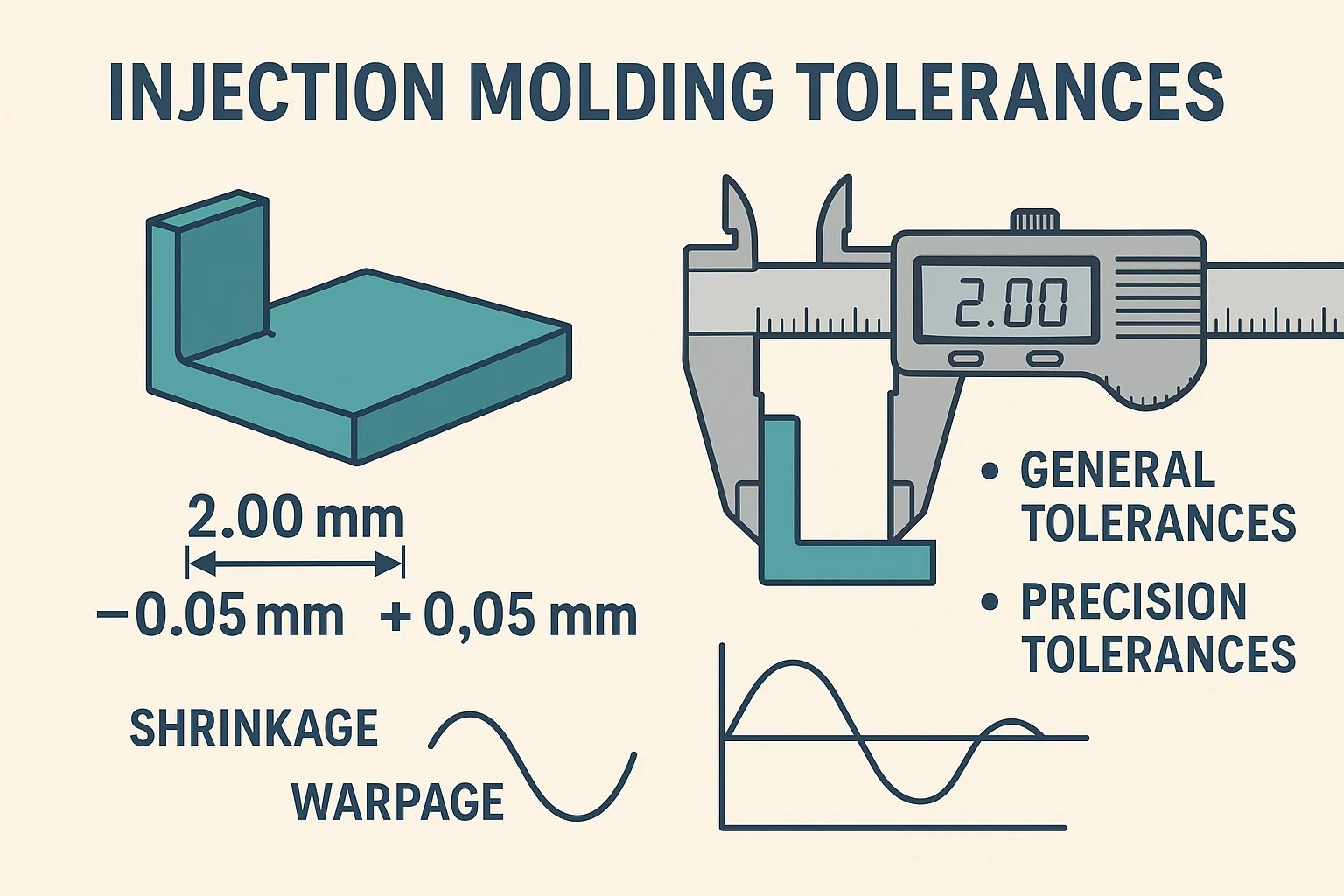

In termini più semplici, a tolleranza è la variazione consentita in una dimensione specifica di una parte stampata. È l'intervallo di deviazione, più o meno, dal valore nominale di progetto che una parte può avere pur funzioneo correttamente.

Ad esempio, se un progetto richiede uno spessore di parete di 2,00 mm con una tolleranza di ± 0,05 mm, è accettabile qualsiasi parte che misuri tra 1,95 mm e 2,05 mm.

Tuttavia, le tolleranze dello stampaggio a iniezione sono uniche rispetto alla lavorazione dei metalli. A differenza della lavorazione CNC, in cui un utensile da taglio rimuove progressivamente il materiale per raggiungere una dimensione, lo stampaggio a iniezione si basa sul restringimento del materiale mentre si raffredda.

- Restringimento: Tutta la plastica si restringe durante la transizione dallo stato liquido a quello solido.

- Deformazione: Aree diverse di una parte spesso si raffreddano a velocità diverse, provocando tensioni interne.

Per questo motivo, le tolleranze nello stampaggio a iniezione sono classificate in due categorie generali:

- Tolleranze generali (commerciali): Si tratta di tolleranze standard più ampie adatte alla maggior parte delle caratteristiche in cui l'elevata precisione non è fondamentale. Sono economici e più facili da realizzare.

- Tolleranze fini (di precisione): Si tratta di intervalli più ristretti riservati a caratteristiche critiche (come accoppiamenti di cuscinetti o superfici di tenuta). Richiedono una costruzione di stampi specializzata, materiali di prima qualità e un rigoroso controllo del processo, tutti fattori che aumentano i costi.

Perché le tolleranze sono importanti nello stampaggio a iniezione?

Le tolleranze non sono solo numeri su una stampa; sono il contratto tra il progettista e il produttore. Stabilire tolleranze chiare e realistiche è fondamentale per tre ragioni principali:

1. Montaggio e funzionamento

La maggior parte dei pezzi stampati a iniezione sono componenti di un sistema più ampio. Se le tolleranze sono troppo larghe, le parti potrebbero vibrare, perdere o non agganciarsi insieme. Se le tolleranze sono troppo strette su caratteristiche non critiche, potresti rifiutare parti perfettamente funzionanti.

- Esempio: Una custodia a scatto richiede tolleranze precise sul meccanismo a clip per funzionare, ma sono accettabili tolleranze allentate sulla superficie strutturata esterna.

2. Controllo dei costi di produzione

Esiste una relazione esponenziale diretta tra il rigore delle tolleranze e il costo della parte.

- Tolleranze più larghe: Consenti tempi di ciclo più rapidi, attrezzature standard e materiali più economici (come il polipropilene di base).

- Tolleranze più strette: Richiedono una lavorazione più lenta (per garantire un raffreddamento uniforme), stampi in acciaio ad alta precisione e costose resine tecniche (come nylon caricato a vetro o Sbirciare).

- La regola d'oro: "Progettazione per la tolleranza più ampia che consenta comunque alla parte di funzionare."

3. Coerenza e ripetibilità

Le tolleranze forniscono un punto di riferimento per il controllo di qualità. Consentono ai produttori di verificare che il loro processo sia stabile. Se le parti iniziano a uscire dalla tolleranza, segnala che i parametri di processo, come la pressione di iniezione o il tempo di raffreddamento, sono cambiati e necessitano di correzione.

Fattori che influenzano le tolleranze dello stampaggio a iniezione

Raggiungere la precisione nello stampaggio a iniezione è un atto di equilibrio. A differenza della lavorazione meccanica, in cui il percorso utensile determina la dimensione finale, lo stampaggio comporta un cambiamento di fase, da liquido a solido, che introduce intrinsecamente movimento e variabilità.

Quattro fattori principali influenzano se una parte raggiungerà i suoi obiettivi di tolleranza o finirà nel cestino degli scarti.

1. Selezione del materiale: il fondamento della tolleranza

La scelta della resina è il principale fattore predittivo delle tolleranze ottenibili. I materiali plastici si comportano diversamente durante il raffreddamento e la solidificazione, principalmente a causa della loro struttura molecolare.

-

Tassi di ritiro:

- Plastiche amorfe (ad esempio ABS, policarbonato, polistirene): Questi materiali si raffreddano gradualmente e si restringono meno (tipicamente 0,4% – 0,8%). In genere reggono tolleranze più strette .

- Plastica semicristallina (ad esempio polipropilene, nylon, polietilene): Questi subiscono una rapida fase di cristallizzazione durante il raffreddamento, portando ad una significativa variazione di volume. Si restringono maggiormente (tipicamente 1,0% – 2,5% o più) e sono più difficili da mantenere con tolleranze strette.

-

Il ruolo dei riempitivi:

Aggiunta di riempitivi come Fibra di vetro or Riempitivi minerali migliora significativamente la stabilità dimensionale. Le fibre limitano meccanicamente il restringimento, consentendo a materiali come il nylon di mantenere tolleranze molto più strette rispetto a quelle che avrebbero nel loro stato non rinforzato.- Avvertenza: Le fibre tendono ad allinearsi con il flusso di plastica, causando ritiro anisotropo - il che significa che la parte si restringe in modo diverso nella direzione del flusso rispetto al flusso.

2. Progettazione e costruzione dello stampo

Non è possibile modellare una parte di precisione da uno strumento impreciso. La qualità dello stampo è direttamente correlata alla qualità della parte finale.

- Precisione degli utensili: Uno stampo in acciaio ad alta precisione (Classe 101) viene lavorato con lavorazione CNC ed eroso tramite elettroerosione fino a raggiungere tolleranze spesso comprese tra ± 0,005 mm. Gli utensili in alluminio o morbidi non possono mantenere gli stessi intervalli nel tempo.

- Cavitazione:

- Stampi a cavità singola: Offri la massima precisione perché ogni scatto è identico.

- Stampi multicavità: Introdurre la variazione “cavità per cavità”. Anche con una lavorazione perfetta, sottili squilibri di flusso possono far sì che la Cavità 1 produca parti leggermente più grandi della Cavità 4.

- Posizione del cancello: Il cancello è il punto in cui la plastica entra nello stampo. La plastica si ritira maggiormente nella direzione del flusso che perpendicolarmente ad esso. Una posizione errata del punto di iniezione può causare ovalizzazione nelle parti circolari o deformazioni nelle parti lunghe e piatte.

- Sistema di raffreddamento: Il raffreddamento uniforme è fondamentale. Se un lato dello stampo è più caldo dell'altro, la parte si restringerà in modo non uniforme e si deformerà (si incurverà) verso il lato più caldo.

3. Parametri del processo di stampaggio a iniezione

Anche con il materiale e uno stampo perfetti, le impostazioni della macchina (finestra di processo) possono alterare le dimensioni.

- Pressione di iniezione e imballaggio: Il termine "imballaggio" si riferisce all'aggiunta di più materiale nello stampo mentre la parte si raffredda per compensare il restringimento.

- Alta pressione dell'imballaggio: Forza l'ingresso di più plastica, riducendo il restringimento (la parte è più grande).

- Bassa pressione dell'imballaggio: Consente un maggiore restringimento (la parte è più piccola).

- Temperatura di fusione e stampo: Temperature più elevate generalmente consentono un flusso migliore ma prolungano i tempi di raffreddamento. Se una parte viene espulsa mentre è ancora troppo calda, potrebbe continuare a restringersi o deformarsi all'esterno dello stampo.

4. Geometria e dimensione della parte

Il design della parte stessa impone limiti fisici alle tolleranze.

- Dimensioni complessive: La tolleranza è spesso una funzione della dimensione. È esponenzialmente più difficile mantenere ± 0,1 mm su un cruscotto automobilistico da 500 mm che su un ingranaggio da 10 mm.

- Consistenza dello spessore della parete: Questa è la regola d'oro del design della plastica.

- Pareti uniformi: Il risultato è un raffreddamento uniforme e un restringimento prevedibile.

- Pareti variabili: Le aree spesse si raffreddano più lentamente delle aree sottili, creando tensioni interne che deformano la parte (deformazione), distruggendo la precisione dimensionale.

Tabella riepilogativa: fattori in breve

| Fattore | Migliora il controllo della tolleranza (più semplice) | Riduce il controllo della tolleranza (più difficile) |

|---|---|---|

| Materialee | Basso ritiro (ABS, PC), caricato con vetro | Altamente termoretraibile (PP, HDPE), Non riempito |

| Muffa | Cavità singola, acciaio di precisione, raffreddamento conforme | Multi-cavità, alluminio, scarso raffreddamento |

| Geometria | Piccole dimensioni, spessore della parete uniforme | Grandi dimensioni, pareti variabili, superfici piane non supportate |

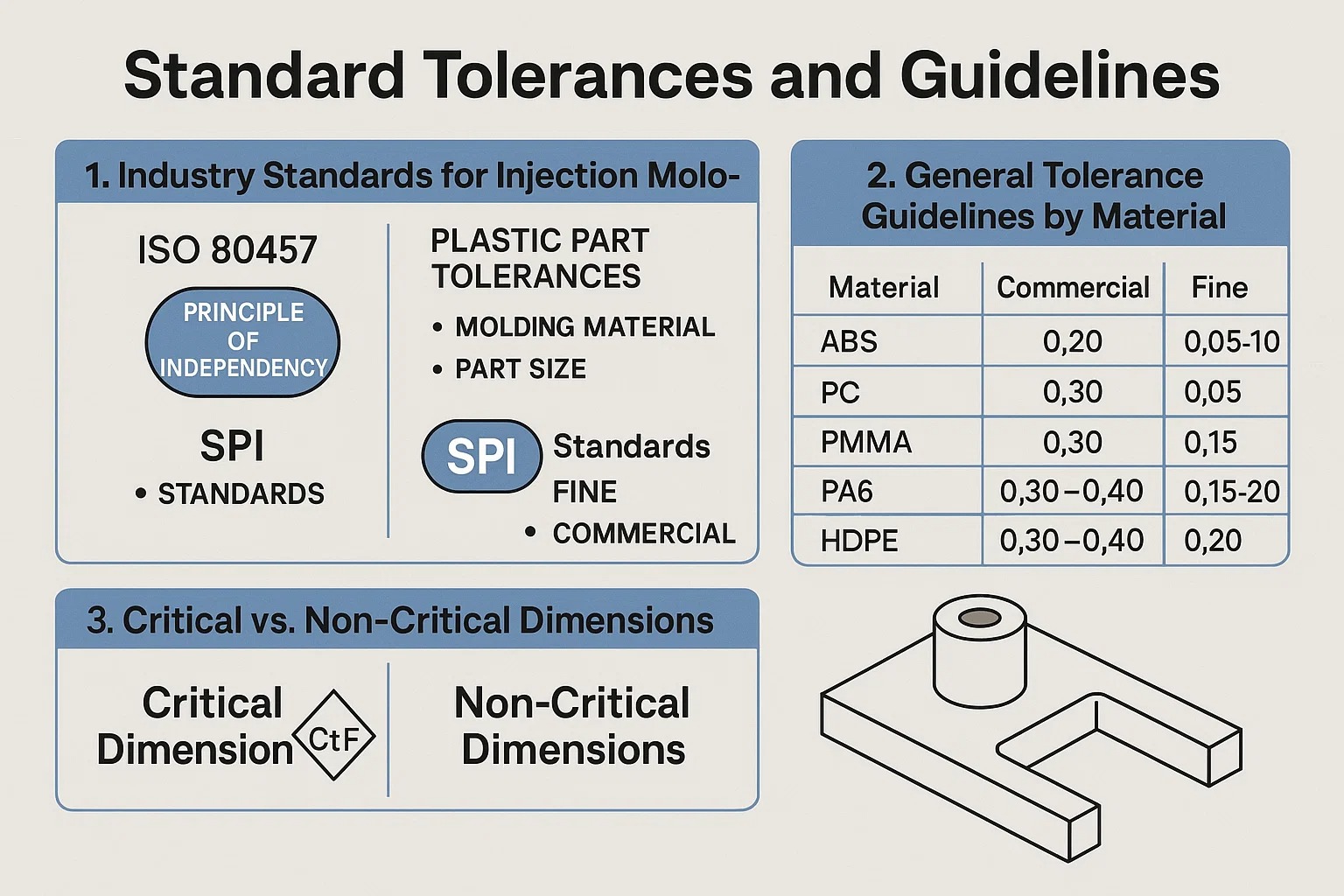

Tolleranze standard e linee guida

Poiché le dimensioni “perfette” sono impossibili, l’industria fa affidamento su standard consolidati per definire ciò che è accettabile. Questi standard forniscono un linguaggio comune affinché ingegneri e stampatori concordino le aspettative di qualità prima che uno stampo venga tagliato.

1. Standard di settore per lo stampaggio a iniezione

Sebbene molte aziende creino i propri fogli di tolleranza interni, esistono standard internazionali riconosciuti che fungono da riferimento per il settore.

-

ISO 20457 (ex DIN 16901):

Questo è attualmente lo standard globale più significativo per le tolleranze delle parti in plastica. Ha sostituito la diffusa norma DIN 16901. La norma ISO 20457 classifica le tolleranze in base a due variabili principali:- Muffaing Material: I materiali sono raggruppati in base alle loro caratteristiche di ritiro.

- Dimensione della parte: Dimensioni maggiori comportano inevitabilmente deviazioni consentite maggiori.

-

ISO 8015 (Tolleranza Fondamentale):

Questo standard stabilisce il “Principio di indipendenza”. Afferma che ogni requisito dimensionale e geometrico specificato (come planarità o rotondità) deve essere soddisfatto in modo indipendente a meno che non venga definita una relazione specifica (ad esempio tramite modificatori GD&T). -

Standard SPI (Società dell'industria della plastica):

Comuni negli Stati Uniti, gli standard SPI semplificano le aspettative offrendo due classi principali:- “Fine” (Precisione): Controlli più severi, costi più alti.

- “Commerciale” (Generale): Controlli standard, costi inferiori.

2. Linee guida generali sulla tolleranza per materiale

La tabella seguente fornisce un riferimento pratico per tolleranze lineari (±mm) in base alle capacità tipiche del settore. Notare la netta differenza tra resine amorfe (come l'ABS) e resine semicristalline (come il PP).

| Material | Restringimento | Tolleranza commerciale (±mm) | Tolleranza fine (± mm) |

|---|---|---|---|

| ABS | Basso | $ 0,20 $ | $ 0,05 - 0,10 $ |

| Policarbonato (PC) | Basso | $ 0,20 $ | $ 0,05 - 0,10 $ |

| Acrilico (PMMA) | Basso | $ 0,20 $ | $ 0,05 - 0,10 $ |

| Nylon (PA6) | Alto | $ 0,30 $ | $ 0,15 $ |

| Polipropilene (PP) | Alto | $ 0,30 - 0,40 $ | $ 0,15 - 0,20 $ |

| Polietilene (HDPE) | Alto | $ 0,30 - 0,40 $ | $ 0,20 $ |

| TPU/Gomma | Molto alto | $ 0,50$ | $ 0,25$ |

Nota: Questi valori sono stime per caratteristiche di piccole e medie dimensioni (ad esempio, da 25 mm a 50 mm). Man mano che le parti diventano più grandi, queste bande di tolleranza devono allargarsi.

3. Dimensioni critiche e non critiche

Uno degli errori più comuni nella progettazione delle parti è l'applicazione di una "tolleranza generale" (ad esempio, "Tutte le tolleranze ± 0,1 mm") all'intero disegno. Ciò fa aumentare inutilmente i costi dello stampo.

La tolleranza effettiva divide le dimensioni in due categorie:

-

Dimensioni critiche (CtF - Critico per la funzione):

Si tratta di caratteristiche che interagiscono con altre parti: accoppiamenti a scatto, fori dei cuscinetti o superfici di tenuta. Questi richiedono Tolleranze fini . È necessario identificarli esplicitamente sul disegno 2D (spesso contrassegnati con un simbolo come un diamante o un ovale). -

Dimensioni non critiche/di riferimento:

Si tratta di superfici estetiche, nervature o contorni esterni che non toccano altri componenti. Questi dovrebbero usare Tolleranze commerciali . L'allentamento di queste tolleranze consente allo stampatore di concentrare il controllo del processo sulle poche dimensioni che contano davvero.

Progettazione per le tolleranze

La battaglia per tolleranze strette viene spesso vinta o persa sullo schermo CAD del progettista, molto prima che lo stampo venga tagliato. Un progetto che combatte il processo di stampaggio a iniezione non manterrà mai dimensioni costanti, non importa quanto sia preciso lo stampo.

Ecco le migliori pratiche per progettare parti che mantengano naturalmente le loro tolleranze.

1. La strategia “Steel Safe” (Metal Safe).

Questo è il concetto più critico per la gestione delle tolleranze in un nuovo stampo.

Poiché il ritiro plastico è una stima, non una garanzia, non dovresti mai tagliare lo stampo su misura esatto dimensione nominale immediatamente. Progettare invece lo stampo in modo da poter rimuovere il metallo in un secondo momento per regolare la tolleranza. È facile rimuovere il metallo da uno stampo (molatura/elettroerosione), ma aggiungerlo nuovamente (saldatura) è molto difficile e costoso.

- Per fori (nuclei): Disegna leggermente il perno di metallo nello stampo più grande . Questo crea il foro di plastica più piccolo . Se il foro è troppo stretto, puoi lavorare il perno verso il basso per aprire il foro.

- Per pareti esterne (cavità): Taglia leggermente la cavità metallica più piccolo . Questo rende la parte in plastica più piccolo . Se la parte è troppo piccola, è possibile molare le pareti della cavità per ingrandirla.

2. Angoli di sformo e misurazione dimensionale

Gli angoli di sformo (rastremazione) sono obbligatori per consentire l'espulsione della parte dallo stampo senza trascinamento. Tuttavia, lo sformo complica le tolleranze perché un muro rastremato non ha un'unica dimensione: cambia dal basso verso l'alto.

- Il conflitto: Se si specifica una larghezza di 20 mm ± 0,1, ma il muro ha uno spigolo di 2°, la larghezza potrebbe essere 20,0 mm nella parte inferiore e 20,5 mm nella parte superiore.

- La soluzione: È necessario specificare dove si applica la tolleranza.

- “Misura al diametro maggiore”: Di solito il punto più largo.

- “Misura alla radice”: La base della funzionalità.

- In genere, è necessario almeno da 0,5° a 1° del progetto per le caratteristiche standard e 3° o più per superfici strutturate.

3. Nervature, sporgenze e segni di affondamento

Caratteristiche come nervature (per la resistenza) e sporgenze (per l'inserimento delle viti) sono fonti comuni di cedimenti di tolleranza, in particolare di cedimenti di "profilo" o di "planarità".

Se una nervatura è troppo spessa nel punto in cui incontra la parete principale, trattiene il calore. Quando quella spessa intersezione si raffredda, tira la superficie esterna verso l'interno, creando un Affondare Marco (una depressione).

- Impatto sulla tolleranza: Un segno di avvallamento rovina la tolleranza di planarità della superficie.

- La regola: Lo spessore di una nervatura non dovrebbe essere superiore a 60% dello spessore nominale della parete.

4. GD&T: oltre le tolleranze lineari

Per le parti complesse, le tolleranze lineari semplici (±mm) sono spesso insufficienti. Le parti in plastica sono flessibili e soggette a deformazioni, il che significa che potrebbero essere corrette dimensione ma il torto forma .

- Planarità: Fondamentale per sigillare le superfici. Poiché la plastica si deforma, è estremamente difficile ottenere una planarità di 0,05 mm su una vasta area.

- Concentricità: Critico per ingranaggi o parti rotanti.

- Tolleranza posizionale: Garantisce che la sporgenza della vite sia nella posizione corretta rispetto ai perni di allineamento, il che è più utile che misurare la distanza dal bordo della parte.

Suggerimento professionale: Evitare di specificare tolleranze di planarità ristrette su superfici di plastica ampie e non supportate. Se hai bisogno di una superficie piana, aggiungi delle nervature strutturali sotto per irrigidirla contro la deformazione.

Difetti comuni dello stampaggio a iniezione relativi alle tolleranze

Quando una parte non riesce a soddisfare la tolleranza, raramente è perché la macchina ha semplicemente “indovinato male”. I difetti di tolleranza sono quasi sempre il risultato di difetti di stampaggio specifici e identificabili. Comprendere questi difetti è la chiave per risolvere i problemi dimensionali.

1. Deformazione (l'effetto “patatine fritte”)

La deformazione è il nemico più comune di Quotatura e tolleranza geometrica (GD&T) , in particolare Planarità e Profilo.

- La causa: La deformazione si verifica quando diverse parti del componente stampato si restringono a velocità diverse. Questo di solito è causato da:

- Spessore della parete non uniforme: Le sezioni spesse rimangono calde più a lungo delle sezioni sottili.

- Raffreddamento non uniforme: Se metà dello stampo è 40 °C e l'altro è 60 °C , la parte si piegherà verso il lato più caldo mentre si raffredda.

- Impatto sulla tolleranza: Una parte potrebbe avere la lunghezza e la larghezza corrette, ma se è piegata di 2 mm, non si accoppierà con una superficie piana. Ciò rende estremamente difficile mantenere tolleranze di planarità strette (ad esempio 0,1 mm) per parti piatte e grandi.

2. Ritiro imprevedibile

Ogni plastica si restringe, ma variazione il restringimento è ciò che uccide le tolleranze.

- La causa: Il restringimento è determinato dalla densità della plastica imballata. Se la “pressione di tenuta” (fase di impaccamento) varia da stampata a stampata, o se il punto di iniezione si congela troppo presto in alcuni cicli, la quantità di plastica nella cavità dello stampo cambia.

- Impatto sulla tolleranza: Ciò porta a errori di dimensione lineare. Una parte potrebbe essere 100,0 mm (perfetta) e la successiva potrebbe essere 99,8 mm perché la pressione della confezione è leggermente scesa.

- Anisotropia: I materiali riempiti di fibre (come il nylon caricato di vetro) si restringono molto meno nella direzione del flusso rispetto al flusso trasversale. Se il progettista dello stampo non tiene conto di questa direzionalità, la parte risulterà ovale anziché rotonda.

3. Segni di affondamento

Un segno di depressione è una piccola depressione o fossetta sulla superficie di una parte.

- La causa: Si verifica quando la pelle esterna della parte si raffredda e si solidifica, ma il nucleo interno rimane fuso. Quando il nucleo interno si raffredda e si restringe, tira verso l'interno la pelle esterna. Ciò accade più spesso in corrispondenza di intersezioni spesse, come nel punto in cui una nervatura o una sporgenza incontrano un muro.

- Impatto sulla tolleranza: Anche se spesso considerati un difetto estetico, i segni di avvallamento rappresentano un disastro di tolleranza per le superfici sigillanti. Se una scanalatura dell'O-ring presenta un segno di avvallamento, la profondità della scanalatura cambia localmente, causando un percorso di perdita.

4. Instabilità dimensionale (post-stampaggio)

A volte, il pezzo è perfetto quando lascia la fabbrica ma non rientra nei limiti di tolleranza quando arriva al cliente.

- Materiali igroscopici: Piace la plastica Nylon (PA) assorbire l'umidità dall'aria. Poiché assorbono acqua, si gonfiano. Una parte in nylon asciutta potrebbe crescere dallo 0,5% all'1,0% dopo essere stata esposta all'umidità per alcune settimane.

- Dilatazione termica: Le materie plastiche hanno un elevato coefficiente di dilatazione termica (CTE). Un controllo di tolleranza eseguito in un magazzino frigorifero può produrre risultati diversi rispetto a quello eseguito in un impianto di assemblaggio a caldo.

- Rilassamento dello stress: Se una parte viene espulsa con un elevato stress interno (a causa del rapido raffreddamento), potrebbe deformarsi lentamente nel corso di 24-48 ore mentre le molecole si rilassano nel loro stato naturale.

Ottimizzazione del processo di stampaggio a iniezione per tolleranze strette

Raggiungere tolleranze strette non significa solo costruire uno stampo preciso; si tratta di stabilire un processo stabile e ripetibile. Se le condizioni di produzione variano, anche leggermente, le dimensioni delle parti varieranno.

Ecco come gli stampatori di alto livello ottimizzano il processo per mantenere tolleranze di precisione.

1. Stampaggio scientifico (stampaggio disaccoppiato)

Il metodo di stampaggio della “vecchia scuola” prevedeva il riempimento dello stampo il più velocemente possibile fino al completo riempimento, spesso basandosi su un’impostazione continua della pressione. Questo è incoerente.

I moderni modellatori di precisione utilizzano Stampaggio scientifico (spesso chiamato stampaggio disaccoppiato). Questa tecnica separa il processo di stampaggio in due fasi distinte per ottenere il massimo controllo:

- Fase 1 (controllo della velocità): Lo stampo viene riempito a circa il 95-98% della capacità utilizzando il controllo della velocità. Questo viene fatto rapidamente per garantire che il materiale non si congeli prematuramente.

- Fase 2 (controllo della pressione): La macchina passa al controllo della pressione per “confezionare” l'ultimo 2-5% della cavità. Questa fase di imballaggio compensa il ritiro.

Perché questo aiuta le tolleranze: Disaccoppiando queste fasi, lo stampatore può controllare con precisione la quantità di plastica inserita nello stampo in ogni singola stampata, eliminando le variazioni di densità che causano fluttuazioni dimensionali.

2. Movimentazione ed asciugatura dei materiali

Non è possibile stampare pezzi di precisione con materiale bagnato.

Molte resine tecniche (nylon, PC, PET, ABS) lo sono igroscopico , nel senso che assorbono l'umidità dall'aria. Se la plastica bagnata si scioglie, l’acqua si trasforma in vapore, creando vuoti e degradando le catene molecolari della plastica.

- Il risultato: La plastica diventa meno viscosa (più liquida), causando un eccessivo riempimento o sbavatura dello stampo, alterando le dimensioni.

- La soluzione: Utilizzo di modellatori di precisione Essiccatori ad assorbimento per rimuovere l'umidità fino a un punto di rugiada specifico (ad esempio, -40°C) prima che il materiale entri nella macchina.

3. Controlli di processo avanzati

Per le classi di tolleranza “Fine” o “Precisione”, i controlli standard della macchina potrebbero non essere sufficienti. Tecnologie avanzate vengono utilizzate per monitorare l'ambiente all'interno dello stampo stesso.

-

Sensori di pressione nella cavità dello stampo:

Invece di affidarsi al manometro della macchina (che è lontano dallo stampo), i sensori vengono posizionati direttamente all’interno della cavità dello stampo. Dicono esattamente alla macchina quando lo stampo è pieno e quando passare da Riempimento a Confezionamento. Ciò consente alla macchina di adattarsi in tempo reale se la viscosità del materiale cambia leggermente. -

Raffreddamento conforme:

Gli stampi standard utilizzano linee d'acqua forate diritte per il raffreddamento, che possono lasciare "punti caldi" in aree complesse. Il raffreddamento conformale utilizza inserti metallici stampati in 3D per creare canali di raffreddamento che si curvano e si torcono per seguire la forma esatta della parte.- Vantaggio: Ciò garantisce che ogni millimetro della parte si raffreddi esattamente alla stessa velocità, eliminando virtualmente la deformazione e mantenendo tolleranze strette.

4. Manutenzione e calibrazione degli strumenti

Uno stampo è una macchina in movimento che si usura nel tempo.

- Pulizia dello sfiato: Quando l'aria fuoriesce dallo stampo, lascia residui nelle prese d'aria. Se le prese d'aria si intasano, l'aria rimane intrappolata, creando una contropressione che impedisce alla plastica di riempire completamente il dettaglio. Ciò porta a “scatti corti” (parti sottodimensionate).

- Usura della linea di giunzione: Nel corso di migliaia di cicli, i bordi in acciaio che sigillano lo stampo possono usurarsi, provocando "flash" (fuoriuscita di plastica in eccesso). Flash aggiunge spessore alla parte, eliminando le dimensioni lungo la linea di giunzione.

Ottimizzazione del processo di stampaggio a iniezione per tolleranze strette

Raggiungere tolleranze strette non significa solo costruire uno stampo preciso; si tratta di stabilire un processo stabile e ripetibile. Se le condizioni di produzione variano, anche leggermente, le dimensioni delle parti varieranno.

Ecco come gli stampatori di alto livello ottimizzano il processo per mantenere tolleranze di precisione.

1. Stampaggio scientifico (stampaggio disaccoppiato)

Il metodo di stampaggio della “vecchia scuola” prevedeva il riempimento dello stampo il più velocemente possibile fino al completo riempimento, spesso basandosi su un’impostazione continua della pressione. Questo è incoerente.

I moderni modellatori di precisione utilizzano Stampaggio scientifico (spesso chiamato stampaggio disaccoppiato). Questa tecnica separa il processo di stampaggio in due fasi distinte per ottenere il massimo controllo:

- Fase 1 (controllo della velocità): Lo stampo viene riempito a circa il 95-98% della capacità utilizzando il controllo della velocità. Questo viene fatto rapidamente per garantire che il materiale non si congeli prematuramente.

- Fase 2 (controllo della pressione): La macchina passa al controllo della pressione per “confezionare” l'ultimo 2-5% della cavità. Questa fase di imballaggio compensa il ritiro.

Perché questo aiuta le tolleranze: Disaccoppiando queste fasi, lo stampatore può controllare con precisione la quantità di plastica inserita nello stampo in ogni singola stampata, eliminando le variazioni di densità che causano fluttuazioni dimensionali.

2. Movimentazione ed asciugatura dei materiali

Non è possibile stampare pezzi di precisione con materiale bagnato.

Molte resine tecniche (nylon, PC, PET, ABS) lo sono igroscopico , nel senso che assorbono l'umidità dall'aria. Se la plastica bagnata si scioglie, l’acqua si trasforma in vapore, creando vuoti e degradando le catene molecolari della plastica.

- Il risultato: La plastica diventa meno viscosa (più liquida), causando un eccessivo riempimento o sbavatura dello stampo, alterando le dimensioni.

- La soluzione: Utilizzo di modellatori di precisione Essiccatori ad assorbimento per rimuovere l'umidità fino a un punto di rugiada specifico (ad esempio, -40°C) prima che il materiale entri nella macchina.

3. Controlli di processo avanzati

Per le classi di tolleranza “Fine” o “Precisione”, i controlli standard della macchina potrebbero non essere sufficienti. Tecnologie avanzate vengono utilizzate per monitorare l'ambiente all'interno dello stampo stesso.

-

Sensori di pressione nella cavità dello stampo:

Invece di affidarsi al manometro della macchina (che è lontano dallo stampo), i sensori vengono posizionati direttamente all’interno della cavità dello stampo. Dicono esattamente alla macchina quando lo stampo è pieno e quando passare da Riempimento a Confezionamento. Ciò consente alla macchina di adattarsi in tempo reale se la viscosità del materiale cambia leggermente. -

Raffreddamento conforme:

Gli stampi standard utilizzano linee d'acqua forate diritte per il raffreddamento, che possono lasciare "punti caldi" in aree complesse. Il raffreddamento conformale utilizza inserti metallici stampati in 3D per creare canali di raffreddamento che si curvano e si torcono per seguire la forma esatta della parte.- Vantaggio: Ciò garantisce che ogni millimetro della parte si raffreddi esattamente alla stessa velocità, eliminando virtualmente la deformazione e mantenendo tolleranze strette.

4. Manutenzione e calibrazione degli strumenti

Uno stampo è una macchina in movimento che si usura nel tempo.

- Pulizia dello sfiato: Quando l'aria fuoriesce dallo stampo, lascia residui nelle prese d'aria. Se le prese d'aria si intasano, l'aria rimane intrappolata, creando una contropressione che impedisce alla plastica di riempire completamente il dettaglio. Ciò porta a “scatti corti” (parti sottodimensionate).

- Usura della linea di giunzione: Nel corso di migliaia di cicli, i bordi in acciaio che sigillano lo stampo possono usurarsi, provocando "flash" (fuoriuscita di plastica in eccesso). Flash aggiunge spessore alla parte, eliminando le dimensioni lungo la linea di giunzione.

Misurazione e verifica delle tolleranze

Produrre una parte è solo metà dell'opera; dimostrare che soddisfa le specifiche tecniche è l'altra metà. Nei settori di alta precisione come quello medico e automobilistico, “ha un bell’aspetto” non è un criterio di qualità valido.

I produttori utilizzano un approccio graduale alla metrologia (misurazione) a seconda della classe di tolleranza e del tipo di caratteristica.

1. Macchine di misura a coordinate (CMM)

Il CMM è lo standard di riferimento per la verifica delle tolleranze dello stampaggio a iniezione. Utilizza una sonda tattile altamente sensibile per toccare fisicamente punti specifici sulla superficie della parte, mappandoli nello spazio 3D.

- Ideale per: Dimensioni critiche con tolleranze strette (ad esempio, ± 0,05 mm), diametri dei fori e tolleranze geometriche come planarità o parallelismo.

- Il Limitation: Poiché utilizza una sonda fisica, può essere lento. Inoltre, per materiali molto morbidi (come TPE o gomma), la pressione della sonda stessa potrebbe deformare la parte, causando letture imprecise.

2. Sistemi di misurazione ottica e visiva

Per i pezzi troppo piccoli, troppo flessibili o troppo complessi per un tastatore vengono utilizzati sistemi ottici. Questi sistemi utilizzano telecamere ad alta risoluzione e software di rilevamento dei bordi per misurare le dimensioni senza toccare fisicamente la parte.

- Ideale per:

- Parti morbide/flessibili: Misurare una guarnizione in gomma senza deformarla.

- Piccoli dettagli: Caratteristiche di microstampaggio invisibili ad occhio nudo.

- Velocità: Misurazione istantanea di più dimensioni in un'unica "istantanea" (ad esempio, controllo di tutte e 4 le posizioni dei fori contemporaneamente).

3. Scansione per tomografia computerizzata (CT).

Questa è l'avanguardia della metrologia dello stampaggio a iniezione. La scansione TC utilizza i raggi X per creare un modello 3D completo della parte, sia all'interno che all'esterno.

- Perché è un punto di svolta:

- Verifica interna: È il solo Metodo non distruttivo per misurare le caratteristiche interne, come lo spessore della parete di una parte cava o le filettature interne di un connettore luer medico.

- Rilevamento dei difetti: Può vedere all'interno della plastica per rilevare vuoti nascosti (bolle d'aria) che indeboliscono la parte, anche se le dimensioni esterne sono perfette.

- Sovrapposizione parte-CAD: Il software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Misurazione funzionale (proiettori passa/non passa)

Sebbene le CMM forniscano dati, a volte è sufficiente sapere: "Va bene?"

Per la produzione in grandi volumi, gli stampatori spesso realizzano prodotti personalizzati Controlla gli infissi . Si tratta di blocchi o supporti metallici lavorati con precisione che imitano la parte accoppiata.

- Vai/Non-Vai: Se la parte si inserisce nell'attrezzatura, passa. In caso contrario, fallisce.

- Velocità: Ciò consente agli operatori di controllare il 100% dei pezzi sulla linea di produzione immediatamente dopo l'espulsione dalla macchina, garantendo che una deriva del processo venga rilevata immediatamente.

Considerazioni sui costi e selezione della tolleranza

Ilre is a fundamental rule in manufacturing: La precisione costa denaro.

Comprendere la relazione tra il rigore delle tolleranze e i costi di produzione è vitale per project manager e progettisti. Un errore comune è applicare una “ridotta tolleranza” generale a un intero disegno, che può raddoppiare o triplicare inutilmente il costo di uno stampo.

1. La relazione tra tolleranza e costo

Il cost of achieving a tolerance is not linear; it is esponenziale .

- Tolleranze commerciali (± 0,1 mm - ± 0,3 mm): Ilse are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Tolleranze di precisione (± 0,05 mm): Per mantenere questo intervallo, il produttore di stampi deve utilizzare processi EDM (lavorazione a scarica elettrica) più lenti, acciaio di qualità superiore e lo stampatore deve eseguire tempi di ciclo più lenti per garantire la stabilità termica.

- Ultraprecisione (± 0,01 mm): Ciò richiede attrezzature specializzate per il microstampaggio, sale di ispezione climatizzate e un'ispezione delle parti al 100%. Il costo può essere Da 5x a 10x la linea di base.

2. Bilanciare precisione ed efficienza dei costi

Per ottimizzare il budget senza sacrificare la qualità, utilizzare a “Tolleranza basata sul rischio” strategia:

- Identificare le caratteristiche critiche (CtF): Assegnare tolleranze strette solo alle caratteristiche che contano: accoppiamenti a scatto, fori dei cuscinetti e superfici di tenuta.

- Allenta il resto: Per caratteristiche non critiche come nervature, spessore della parete esterna o superfici decorative, utilizzare tolleranze commerciali standard. Ciò offre allo stampatore una “finestra di processo” più ampia per produrre parti di buona qualità in modo efficiente.

Casi di studio: esempi del mondo reale

Per vedere questi principi in azione, diamo un’occhiata a come i diversi settori si avvicinano alle tolleranze.

Dispositivi Medici (Alta Precisione)

- Applicazione: Un quadrante di regolazione del dosaggio su una penna per insulina.

- Strategia di tolleranza: Richiede tolleranze estremamente strette (± 0,02 mm) sui denti dell'ingranaggio interno per garantire che venga erogata la dose corretta di farmaco.

- Compromesso: Sono accettati costi elevati dello stampo e tempi di ciclo più lenti perché la sicurezza del paziente è la priorità. Materiali come PEEK o policarbonato vengono utilizzati per la stabilità.

Componenti automobilistici (precisione mista)

- Applicazione: Un pannello interno della portiera di un'auto.

- Strategia di tolleranza:

- Clip di montaggio: Tolleranza stretta per garantire che il pannello si incastri sul telaio metallico senza sbattere.

- Contorno della superficie: Tolleranza più ampia sulle grandi curve plastiche. La flessibilità del materiale gli consente di adattarsi alla carrozzeria dell'auto.

- Compromesso: L'attenzione si concentra su "adattamento e finitura" piuttosto che sulla precisione a livello di micron.

Elettronica di consumo (focus sui cosmetici)

- Applicazione: Un alloggiamento per il telecomando della TV.

- Strategia di tolleranza: Il most critical tolerance is the adattamento della linea di divisione tra la metà superiore e quella inferiore. Se la tolleranza è disattivata, l'utente avverte uno spigolo vivo.

- Compromesso: Gli ingegneri si concentrano sulle tolleranze “gap and flush” piuttosto che sulla precisione dimensionale interna.

Conclusione

Punti chiave sulle tolleranze dello stampaggio a iniezione

Lo stampaggio a iniezione è una complessa danza di calore, pressione e scienza dei materiali. Sebbene le dimensioni “perfette” siano teoricamente impossibili, prevedibile dimensioni sono raggiungibili con il giusto approccio.

- Il materiale determina il potenziale: Non è possibile mantenere la stessa tolleranza sul polipropilene (alto restringimento) che sul policarbonato (basso restringimento).

- Progettazione “Steel Safe”: Progettare sempre lo stampo per consentire la rimozione del metallo. È la polizza assicurativa più economica contro i difetti di tolleranza.

- Il controllo del processo è re: Uno stampo preciso è inutile senza un processo stabile. Tecniche come Stampaggio disaccoppiato and Stampaggio scientifico sono essenziali per la coerenza.

- Comunicare in anticipo: Il most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Tendenze future nella produzione di precisione

Con la crescita di settori come quello della microfluidica e della tecnologia indossabile, la richiesta di precisione sta spingendo i confini di ciò che è possibile.

- Stampi intelligenti: Stampi dotati di sensori guidati dall'intelligenza artificiale che regolano automaticamente la pressione di iniezione in tempo reale per compensare le variazioni del materiale.

- Microstampaggio: Il ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

Comprendendo i limiti e le capacità del processo di stampaggio a iniezione, gli ingegneri possono progettare parti che non sono solo producibili ma anche funzionali, economiche e di alta qualità.

Domande frequenti (FAQ)

1. Qual è la tolleranza standard per lo stampaggio a iniezione?

Ilre is no single “standard,” but the industry baseline for general commercial tolerances is typically ± da 0,1 mm a ± 0,25 mm per particolari medio-piccoli. Per le parti di alta precisione, le tolleranze possono essere ridotte a ± 0,05 mm , sebbene ciò aumenti notevolmente i costi.

2. Quale materiale plastico presenta le tolleranze più strette?

Le resine amorfe con bassi tassi di ritiro mantengono le migliori tolleranze.

- Migliore: Polimero a cristalli liquidi (LCP) , Policarbonato (PC) , ABS , e PEEK .

- Meglio con i riempitivi: Aggiunta Fibra di vetro or Fibra di carbonio a qualsiasi materiale (anche Nylon o PP) riduce significativamente il ritiro e migliora il controllo della tolleranza.

3. Perché il mio pezzo stampato a iniezione è più piccolo del disegno?

Ciò è probabilmente dovuto a restringimento . Tutte le plastiche si restringono quando si raffreddano. Se il progettista dello stampo non ha calcolato accuratamente il “tasso di restringimento” del materiale specifico e non ha dimensionato lo stampo per compensare, la parte finale risulterà sottodimensionata. Può anche essere causato da un livello basso pressione di imballaggio durante il processo di stampaggio.

4. Posso ottenere la "tolleranza zero" nelle parti in plastica?

No. La “tolleranza zero” è fisicamente impossibile in qualsiasi processo produttivo, soprattutto nel caso della plastica. La plastica è sensibile alla temperatura e all'umidità; una parte misurata in una stanza fredda sarà diversa da una misurata in una stanza calda. È necessario definire sempre un intervallo accettabile (ad esempio, ± 0,02 mm).

5. Come posso riparare una parte deformata che è fuori tolleranza?

La deformazione è solitamente causata da un raffreddamento non uniforme.

- Correzione progettuale: Garantire lo spessore della parete è uniforme . Può essere utile eseguire il carotaggio di sezioni spesse.

- Correzione del processo: Regola il tempo di raffreddamento oppure assicurarsi che la temperatura dello stampo sia costante sia sul lato della cavità che su quello del nucleo.

- Correzione degli strumenti: Aggiungi Raffreddamento conforme canali allo stampo per individuare i punti caldi.

6. Qual è la differenza tra ISO2768 e ISO 20457?

- ISO 2768 è uno standard di tolleranza generale destinato principalmente parti metalliche lavorate . Spesso viene applicato erroneamente alla plastica.

- ISO 20457 (ex DIN 16901) è lo standard specifico per parti in plastica stampate ad iniezione , tenendo conto delle variabili di stampaggio come ritiro ed elasticità. Dovresti sempre fare riferimento alla norma ISO 20457 per i componenti in plastica.

7. Lo spessore della parete influisce sulla tolleranza?

Sì, in modo significativo. Le pareti più spesse si restringono maggiormente e sono inclini a farlo segni di affondamento and vuoti . Cause dello spessore della parete incoerente deformazione . Mantenere le pareti uniformi e relativamente sottili (in genere 2 mm - 3 mm) è il modo migliore per garantire dimensioni coerenti.