La guerra è uno dei difetti di qualità più comuni in stampaggio a iniezione , derivante da fattori complessi come proprietà del materiale, progettazione dello stampo, parametri di processo e post-elaborazione.

1. Ottimizzazione dei parametri di processo

Controllo della temperatura

Temperatura uniforme dello stampo: le disparità di temperatura tra metà dello stampo possono causare raffreddamento irregolare e sollecitazione residua. Utilizzare i sensori di temperatura per monitorare e mantenere una differenza di temperatura entro ± 3 ° C.

Regolazione della temperatura di fusione: l'eccessiva temperatura di fusione aumenta l'espansione termica. Imposta le temperature di fusione in base alla temperatura di transizione del vetro del materiale (TG). Ad esempio, gli ABS per PC devono essere elaborati a 240–280 ° C.

Regolamenti di pressione e tempistica

L'ottimizzazione della pressione di mantenimento: la mantenimento della pressione influisce significativamente il restringimento. Per i materiali PP, la pressione di detenzione rappresenta ~ 40% di warpage. Utilizzare una strategia di detenzione a due stadi: alta pressione iniziale per compensare il restringimento, seguita da una bassa pressione per ridurre al minimo lo stress residuo.

Tempo di raffreddamento esteso: il raffreddamento insufficiente porta a un restringimento post-morte. Determina sperimentalmente i tempi di raffreddamento critici e aggiungi un tampone del 10-15%.

Velocità di iniezione e bilanciamento del flusso

Controllo di iniezione segmentata: l'iniezione ad alta velocità riduce il raffreddamento prematuro ma richiede un equilibrio del flusso per evitare la deformazione. Utilizzare l'analisi del flusso dello stampo (ad es. Flusso di stampo) per simulare e ottimizzare le curve di velocità di iniezione.

Pozzi di overflow: aggiungere pozzi di overflow agli endpoint di flusso per bilanciare la pressione di riempimento e ridurre la deformazione indotta dal flusso.

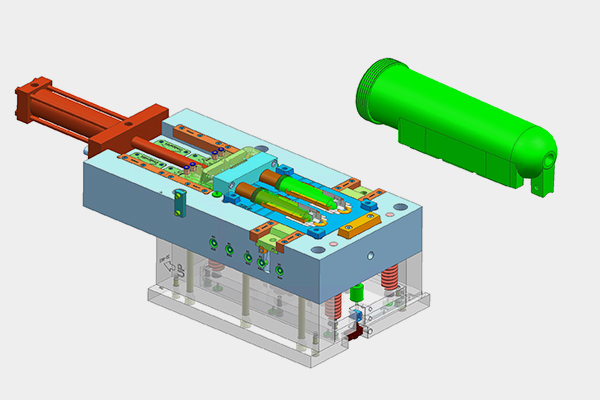

2. Miglioramenti del design dello stampo

Ottimizzazione del sistema di gating

Posizionamento del gate: posizionare le porte a un'estremità della parte per ridurre gli effetti del "flusso di fontane" (ad esempio, parte della parte a forma di U). Per parti simmetriche, utilizzare il gate bilanciato multi-punto.

Dimensionamento del corridore: aumentare le sezioni trasversali del corridore per ridurre la resistenza al flusso, in particolare per i materiali ad alta viscosità (ad esempio, PA GF). Il diametro principale del corridore dovrebbe superare 1,5 volte lo spessore massimo della parete della parte.

Innovazioni del sistema di raffreddamento

Canali di raffreddamento conformi: utilizzare canali conformi stampati 3D per ottenere un raffreddamento uniforme in geometrie complesse, riducendo le differenze di temperatura di> 50%.

Controllo dinamico della temperatura dello stampo: implementare moduli di riscaldamento/raffreddamento localizzati per regolare dinamicamente la temperatura dello stampo (ad esempio, rapido riscaldamento in aree a parete sottile per ridurre lo stress da taglio).

Miglioramento della rigidità strutturale

Materiali di stampo ad alta resistenza: utilizzare acciai in lega (ad es. H13, S136) e aumentare lo spessore della parete dello stampo (≥50 mm) per resistere alla deformazione elastica ad alta pressione.

Strutture di supporto rinforzate: aggiungi costole o pilastri di supporto in aree critiche (ad es. Linee di separazione, cursori), migliorando la rigidità del 30-50%.

3. Selezione e modifica del materiale

Materiali a basso contenuto di shrinkage

Materiali rinforzati: gli additivi in fibra di vetro (GF) o in fibra di carbonio (CF) riducono il restringimento. Ad esempio, PA6 30%GF presenta un restringimento longitudinale dello 0,3-0,5%.

Miscele polimeriche: miscele come il restringimento anisotropico di bilanciamento di PP/EPDM o ABS/PC, riducendo la guerra del 20-40%.

Materiali a base biologica e riciclati

Plastiche a base biologica: il PLA o il PHA presentano un restringimento inferiore del 10-15% rispetto ai materiali convenzionali, adatti a applicazioni a basso stress come l'imballaggio alimentare.

Pretrattamento del materiale riciclato: regolare la cristallinità e il PET riciclato a secco (umidità ≤0,02%) per mitigare l'instabilità dimensionale indotta da degradazione.

4. Tecnologie di processo avanzate

Ottimizzazione guidata dall'IA

Algoritmi di apprendimento automatico: utilizzare algoritmi genetici per l'ottimizzazione multi-obiettivo della pressione di mantenimento e del tempo di raffreddamento, migliorando l'efficienza di 5x su metodi di prova ed errore.

Visualizzazione dello stress: applicare la fotoelasticità o la correlazione dell'immagine digitale (DIC) per mappare le regolazioni del processo di sollecitazione e guida residua.

Tecniche di temperatura dello stampo variabili

Lo stampaggio rapido del ciclo di calore (RHCM): sollevare la temperatura dello stampo sopra TG (ad es. 120 ° C) durante il riempimento, quindi fresco rapidamente a 50 ° C dopo la tenuta per eliminare i segni di flusso e la deformazione.

Controllo della temperatura localizzato: riscaldare selettivamente sezioni spesse per compensare le differenze di restringimento.

5. post-elaborazione e ispezione

Correzione post-confusione

Ricottura termica: parti di calore a 80–100 ° C per 2-4 ore per alleviare lo stress residuo, riducendo la guerra del 30-50%.

Raddrizzamento meccanico: applicare carichi inversi (ad esempio, apparecchi) su parti deformate, adatti a materiali a basso TG come PE e PP.

Monitoraggio e feedback in tempo reale

Rilevamento della guerra in linea: utilizzare la scansione laser o i sistemi ottici per misurare la guerra e confrontare le previsioni CAE per il controllo a circuito chiuso.

Controllo del processo SPC: applicare Six Sigma (DMAIC) per tenere traccia dei tassi di difetti, integrando la guerra in punti di controllo critici (CPS) per limitare i difetti a ≤3%.

6. Case Studies

Caso 1: Parte di guerra a forma di U con staffa frontale automobilistica

Problema: warpage da 1,2 mm a estremità non supportate a causa della struttura aperta.

Soluzioni:

Il cancello trasferito dal centro a un'estremità di tenuta a due stadi (80 MPA iniziale, in calo di 5 MPA/s).

Aggiunti canali di raffreddamento conformi, riducendo la differenza di temperatura da 15 ° C a 5 ° C.

Passato a PA66 30%GF, riducendo il restringimento dal 1,2%allo 0,4%.

Risultato: warpage ridotta a 0,3 mm (entro ± 0,5 mm tolleranza).

Caso 2: Copertura posteriore per smartphone Warpage

Problema: warpage di 0,5 mm in copertura ABS per PC spesso 0,8 mm a causa di brevi scatti.

Soluzioni:

Layout della costola ottimizzato tramite analisi del flusso dello stampo, migliorando il bilanciamento del flusso del 90%.

Temperatura di stampo dinamica applicata (110 ° C durante il riempimento, 60 ° C durante il raffreddamento).

Parametri regolati: tempo di riempimento ridotto da 1,2 secondi a 0,8s, mantenendo la pressione impostata a 60 MPA.

Risultato: warpage ridotta a 0,1 mm, la resa è aumentata dal 75% al 95%.

Riepilogo

La risoluzione della warpage dello stampaggio a iniezione richiede un approccio olistico di "ispezione-ispezione-ispezione del materiale-processo di materiale:

Materiale: priorità ai materiali a basso contenuto di shrinkage e ad alta rigidità con miscele o rinforzi.

Processo: ottimizzare i parametri utilizzando AI e temperature variabili dello stampo per ridurre al minimo lo stress residuo.

Mormo: implementare il raffreddamento conforme e il gating equilibrato migliorando la rigidità strutturale.

ISPEZIONE: adottare il monitoraggio in tempo reale e il controllo statistico del processo per la mitigazione rapida dei difetti.

Sinergizzando queste strategie, i produttori possono affrontare sistematicamente la guerra, migliorare la precisione e soddisfare severi requisiti in automobili, elettronici e altre industrie di alto valore.