Lo stampaggio e il sovraccumulo di iniezione sono due processi di produzione fondamentali che hanno rivoluzionato l'industria automobilistica. Queste tecniche sono essenziali per produrre una vasta gamma di componenti, dalle parti della cabina interna a recinti sotto il cofano, con alta precisione ed efficienza. La capacità di creare geometrie complesse e integrare molteplici funzioni in un'unica parte rende questi processi indispensabili per la moderna progettazione dei veicoli.

L'uso di parti stampate e sovraccaricate in iniezione nei veicoli offre benefici significativi. UNbilitano Riduzione del peso , che è fondamentale per migliOare l'efficienza del carburante e estendere la gamma di veicoli elettrici. FOniscono incredibili flessibilità di progettazione , consentendo la creazione di componenti intricati ed esteticamente piacevoli. Inoltre, questi processi lo sono Efficienza dei costi Per la produzione ad alto volume, aiutEo i produttOi a soddisfare i programmi di produzione esigenti e i costi di controllo. In definitiva, queste tecniche di produzione avanzate contribuiscono al complesso durata, sicurezza e prestazioni delle automobili di oggi.

Cos'è lo stampaggio a iniezione?

Lo stampaggio a iniezione è un processo di produzione altamente versatile e ampiamente utilizzato per produrre parti iniettEo materiale fuso in uno stampo. È il metodo preferito per creare componenti di plastica con alta precisione, ripetibilità e in grandi volumi.

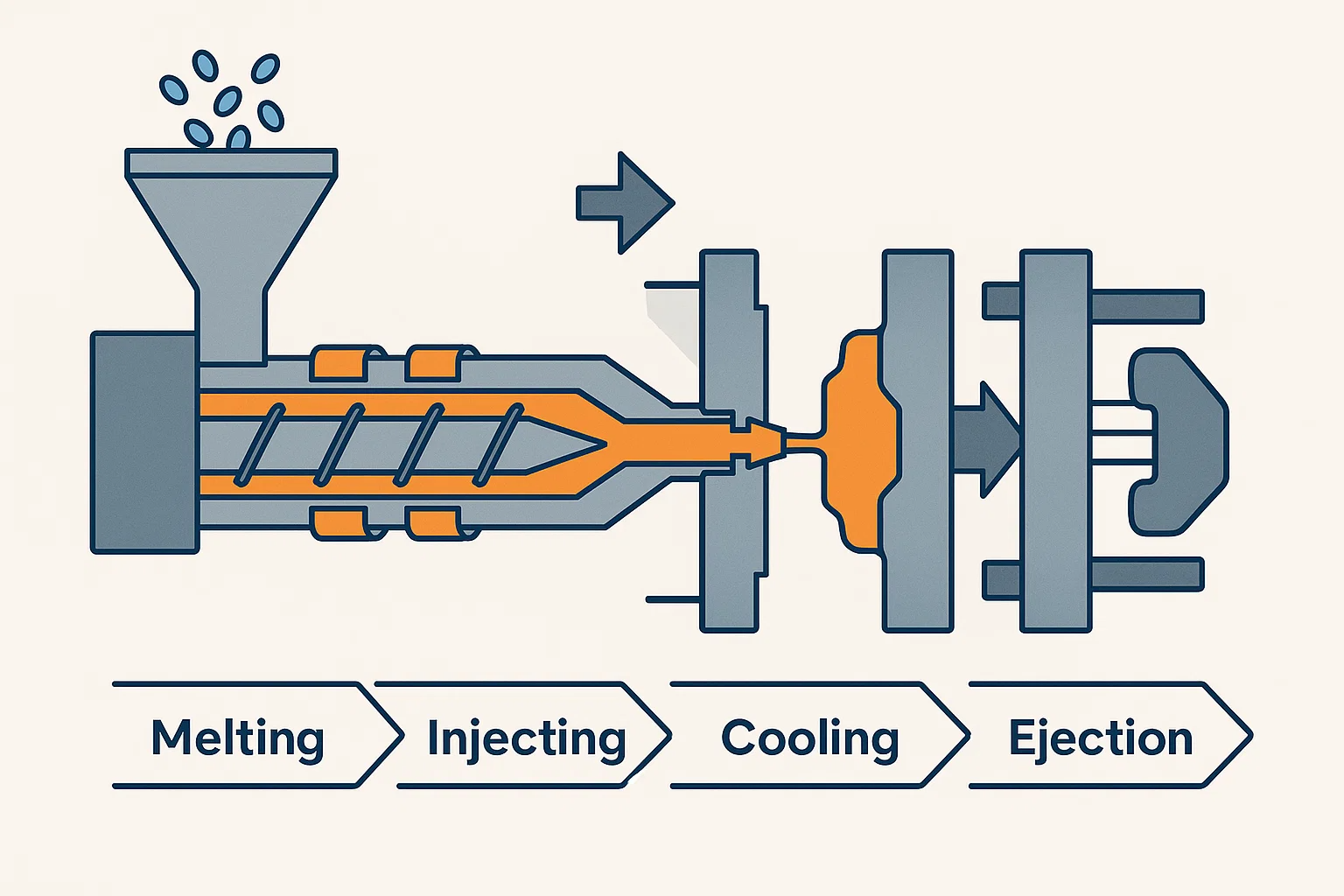

Come funziona: scioglimento, iniezione, raffreddamento ed espulsione

Il processo di stampaggio a iniezione segue una sequenza precisa e ciclica:

-

Preparazione del materiale: I pellet di plastica (o altri materiali termoplastici) vengono alimentati da una tramoggia in una canna riscaldata.

-

Fusione: All'interno della canna, una vite alternativa sposta i pellet in avanti mentre vengono riscaldate in uno stato fuso. La rotazione e l'attrito della vite contribuiscono anche al riscaldamento, garantendo che il materiale sia un fluido unifOme e viscoso.

-

Iniezione: La plastica fusa viene quindi iniettata rapidamente sotto l'alta pressione nella cavità dello stampo, che viene chiusa. Questa pressione garantisce che il materiale riempia completamente ogni dettaglio intricato dello stampo.

-

Raffreddamento: Una volta riempita la cavità, lo stampo viene tenuto a una temperatura controllata per consentire alla plastica di raffreddare e solidificarsi, assumendo la fOma dello stampo.

-

Espulsione: Dopo che il materiale si è consolidato, lo stampo si apre e la parte finita viene espulsa da una serie di pin di espulsione. Lo stampo si chiude quindi e il ciclo si ripete.

Tipi di tecniche di stampaggio a iniezione

Mentre il principio di base rimane lo stesso, sono state sviluppate diverse tecniche avanzate per soddisfare requisiti automobilistici specifici:

-

Stampaggio ad iniezione assistito a gas: Questa tecnica prevede l'iniezione di un gas inerte (di solito azoto) nella cavità dello stampo dopo che la plastica è stata parzialmente iniettata. I cOe a gas-out le sezioni spesse della parte, riducendo l'utilizzo del materiale, minimizzando i segni di lavandini e migliOando la stabilità dimensionale. Ciò è particolarmente utile per le parti con sezioni murali spesse come maniglie delle porte e telai del volante.

-

Multi-componente (2K/3K) stampaggio a iniezione: Questo processo utilizza una singola macchina per iniettare due o più materiali o colori diversi nello stesso stampo. Lo stampo ruota o si sposta per posizionare il primo colpo per l'iniezione del secondo materiale. Questa tecnica viene spesso utilizzata per parti con sezioni sia rigide che flessibili, come un fob a chiave di auto con un corpo in plastica dura e pulsanti di gomma morbida.

-

Etichettatura in-mold (IML): Questo processo integra un'etichetta pre-stampata o un film decorativo direttamente nella cavità dello stampo prima dell'iniezione. La plastica fusa viene iniettata dietro l'etichetta, fondendola permanentemente alla parte. Questo crea un grafico resistente e di alta qualità resistente ai graffi e allo sbiadimento, perfetto per display dashboard e pannelli di console.

Cosa sta sovrastando?

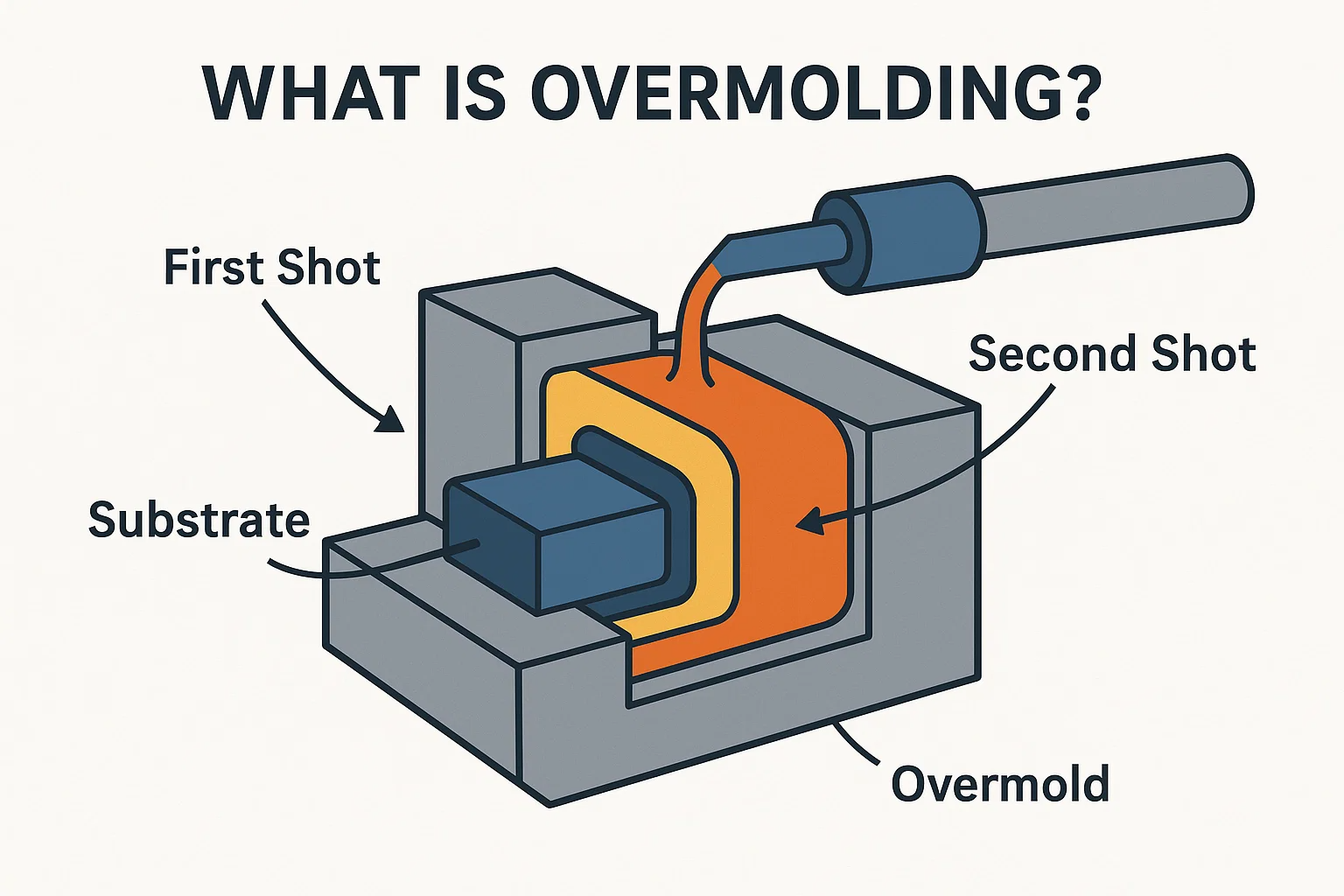

Il sovraccoldo è un processo di stampaggio ad iniezione specializzato che porta ulteriormente il concetto di parti multi-materiali. Implica lo modellatura di un materiale, in genere un termoplastico morbido e flessibile, in una parte preesistente o un substrato, che di solito è una plastica o un metallo rigido. Ciò crea un singolo componente integrato con le proprietà combinate di entrambi i materiali.

Come funziona: modellare un materiale su un altro

Il processo di sovrastanto si basa sul ciclo di stampaggio di iniezione di base:

-

Primo scatto (substrato): Un componente di base rigido, noto come substrato, viene creato attraverso un precedente ciclo di stampaggio di iniezione, un processo di lavorazione o come parte metallica prefabbricata.

-

Posizionamento: Il substrato finito viene quindi posto con precisione in una seconda cavità dello stampo. Questo stampo è progettato con uno spazio attorno al substrato per formare il materiale sovrastallato.

-

Secondo scatto (Overmold): Il secondo materiale, il materiale da esagerazione, viene iniettato nello spazio vuoto del secondo stampo.

-

Legame e raffreddamento: Il materiale da sovramello fuso scorre sul substrato, legando ad esso attraverso una combinazione di interblocco meccanico and Adesione chimica . Mentre si raffredda e si solidifica, i due materiali diventano un componente permanente.

Vantaggi del sovraccoldo

Il sovraccarico è una tecnica potente per integrare molteplici funzionalità in un'unica parte, motivo per cui è così prezioso nel settore automobilistico.

-

Grip e ergonomia migliorati: Aggiungendo un materiale soft-touch a una superficie rigida, il sovraccumulo crea impugnature comode e non slittate per le ruote di sterzo, i cambi di marcia e le maniglie delle porte.

-

Estetica migliorata: Questo processo consente la creazione di parti multicolori o multicolore, eliminando la necessità di dipingere e migliorare il fascino visivo dei componenti interni.

-

Integrazione funzionale: Il sovraccoldo viene utilizzato per creare guarnizioni e guarnizioni direttamente su un alloggiamento rigido, fornendo una barriera integrata e impermeabile ed eliminando la necessità di una fase di montaggio separata. Può anche essere usato per isolare i componenti elettronici o le vibrazioni smorzate.

Differenza tra sovraccarico e modanatura di co-iniezione

Mentre entrambi i processi creano parti multi-materiali, lo fanno diversamente:

-

Sovraccaricare è un processo sequenziale in due fasi in cui il secondo materiale è modellato su una parte solida e preesistente. Questo è l'ideale per aggiungere uno strato morbido a una base rigida.

-

Modanatura di co-iniezione (o lo stampaggio a due colpi) è un singolo processo continuo su una macchina. Inietta due o più materiali nella stessa cavità dello stampo quasi contemporaneamente, con un materiale che forma il nucleo e l'altro che forma la pelle. Questa tecnica viene spesso utilizzata per parti con un nucleo forte e rigido e uno strato esterno più morbido, esteticamente piacevole.

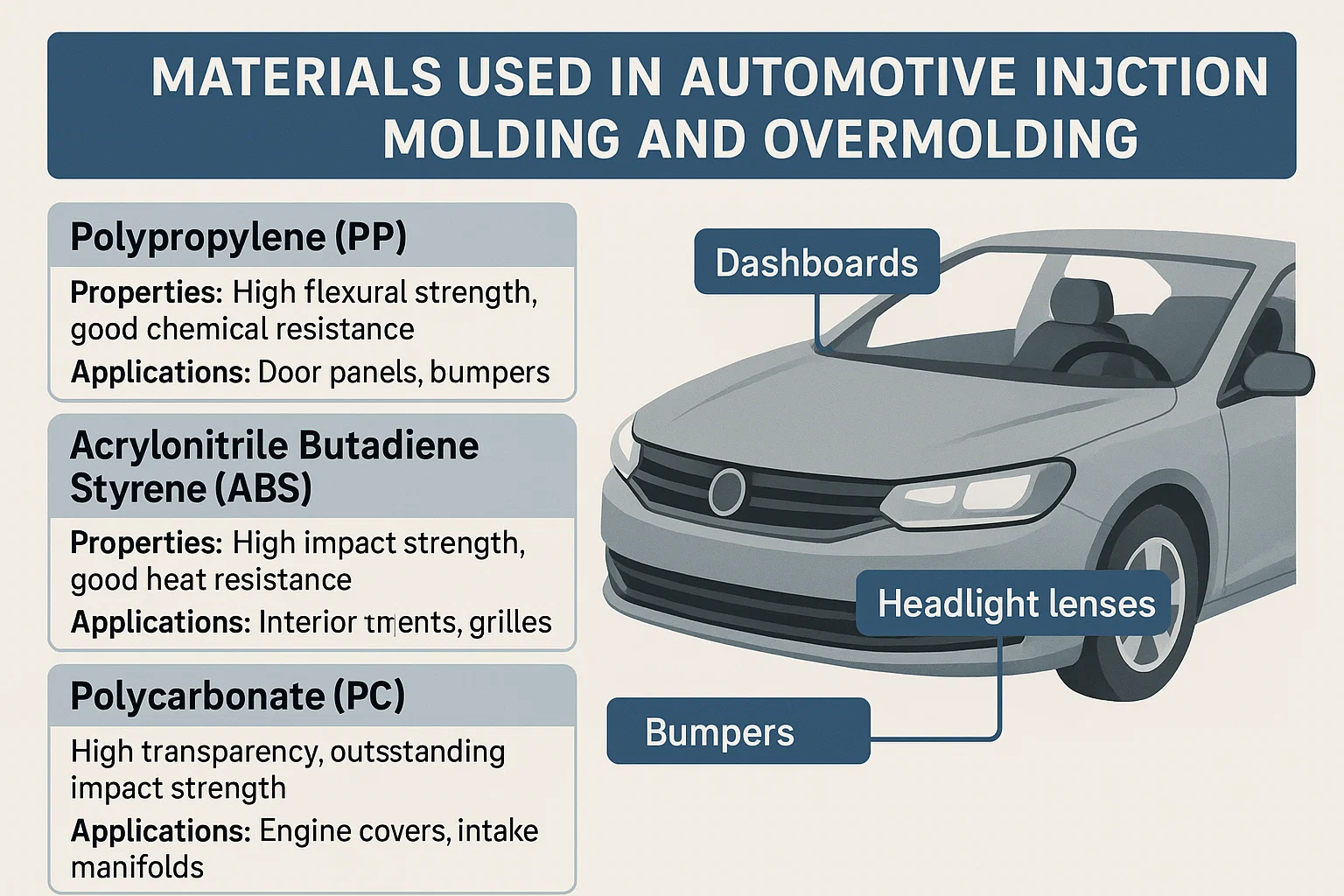

Materiali utilizzati nello stampaggio e nel sovrastante di iniezione automobilistica

La selezione del materiale giusto è un passaggio fondamentale nella produzione di parti automobilistiche. Deetta le prestazioni, la durata, il peso e il costo del componente. Viene utilizzata una vasta gamma di materie plastiche ed elastomeri, ciascuno con proprietà uniche adatte a applicazioni specifiche.

Plastica comune e le loro applicazioni automobilistiche

-

Polipropilene (pp): Una plastica leggera e a basso costo con eccellente resistenza chimica, che la rende ideale per applicazioni sotto il cappuccio e interno.

-

Proprietà: Elevata resistenza alla flessione, buona resistenza chimica (ad acidi, basi e solventi) e resistenza alla fatica.

-

Applicazioni: Dashboard, pannelli delle porte, paraurti, serbatoi di fluidi e custodie per batterie. La sua bassa densità aiuta con la riduzione del peso del veicolo.

-

-

Acrilonitrile butadiene stirene (Addominali): Noto per il suo equilibrio di tenacità, resistenza all'impatto e qualità estetiche. L'Addominali è un materiale preferito per i componenti interni.

-

Proprietà: Elevata resistenza a impatto, buona resistenza al calore e eccellente trasformabilità per una finitura superficiale liscia.

-

Applicazioni: Componenti di rivestimento interno, pannelli del cruscotto, alloggiamenti della cintura di sicurezza e griglie. Viene spesso usato dove è richiesta una finitura di alta qualità.

-

-

Policarbonato (PC): Una plastica trasparente e ad alta resistenza con eccezionale resistenza all'impatto. È un materiale premium utilizzato per la sicurezza e le parti estetiche.

-

Proprietà: Alta trasparenza, forza di impatto eccezionale e buona resistenza al calore.

-

Applicazioni: Lenti fari, display del cruscotto e tetto apribili panoramici. La sua chiarezza e tenacità lo rendono ideale per proteggere l'illuminazione e i display.

-

-

Poliammide (PA) (nylon): Conosciuto per la sua alta resistenza, rigidità e resistenza al calore, specialmente quando riempito di vetro. Il nylon è un cavallo di battaglia per componenti sotto il cappuccio e strutturale.

-

Proprietà: Alta resistenza alla trazione, buona resistenza chimica (a oli e carburanti) e eccellente stabilità termica.

-

Applicazioni: Coperture del motore, collettori di aspirazione, componenti del sistema di raffreddamento e vari ingranaggi e boccole.

-

-

Poliuretano termoplastico (TPU): Un materiale flessibile e morbido che è perfetto per le applicazioni eccessive in cui l'ergonomia e la sensazione sono importanti.

-

Proprietà: Eccellente elasticità, buona resistenza all'abrasione e una sensazione morbida, simile a una gomma.

-

Applicazioni: Impugnature del volante, manopole a campeggio, guarnizioni e cablaggi. La sua capacità di essere sovraccaricata su materie plastiche rigide migliora il comfort e la funzione.

-

Criteri di selezione del materiale per diverse parti automobilistiche

Scegliere il materiale giusto non è solo la funzione di una parte; Implica una valutazione complessa di diversi fattori:

-

Requisiti di performance: La parte deve resistere a temperature elevate, esposizione chimica o impatto? Ciò determina la plastica di base (ad es. Nylon per la resistenza al calore).

-

Estetica e sensazione: È richiesta una superficie morbida, lucida o strutturata? Questo spesso porta all'uso di Addominali per finiture lisce o TPU per impugnature sovrastallate.

-

Riduzione del peso: Per ogni chilogrammo di peso salvato, l'efficienza del carburante di un'auto migliora. Ciò guida l'uso di materiali leggeri come Pp sui metalli tradizionali.

-

Costo: Il costo della materia prima è sempre un fattore nella produzione automobilistica ad alto volume. PP e ABS sono generalmente più convenienti rispetto al PC o ai gradi speciali di nylon.

-

Requisiti di elaborazione: Il materiale deve essere in grado di essere elaborato in modo efficiente mediante la tecnica di stampaggio scelto senza degrado.

Considerazioni di progettazione per parti automobilistiche

Il successo delle parti automobilistiche modellate e sovraccaricate in iniezione su un meticoloso processo di progettazione. Una parte ben progettata non è solo funzionale ma anche manifestante, resistente ed economica. Aderire ai principi di progettazione fondamentali è fondamentale per evitare questioni comuni come deformazione, legami deboli e difetti cosmetici.

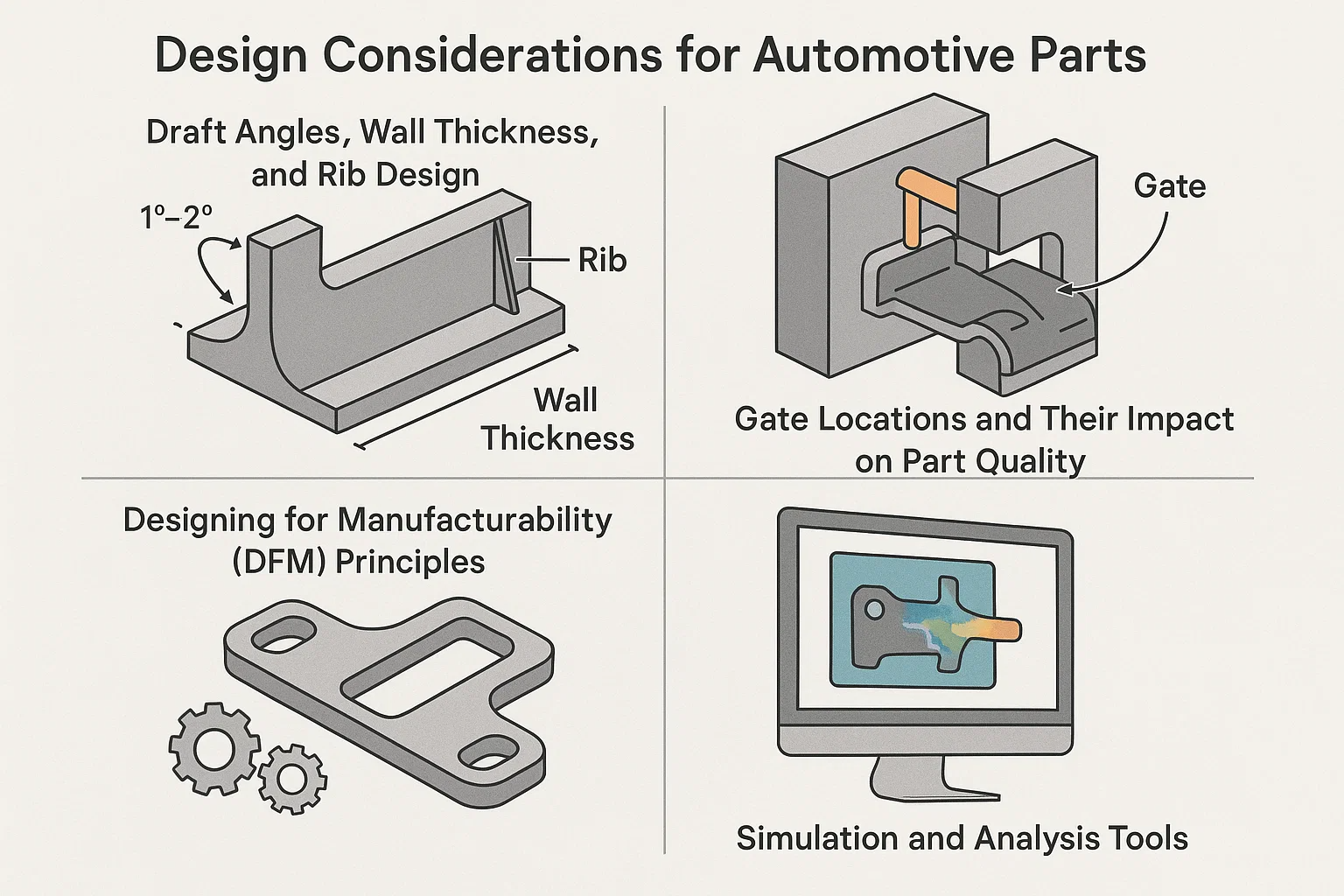

1. UNgoli di tiraggio, spessore della parete e design delle costole

-

Angoli di bozza: Si tratta di lievi tapponi sulle pareti verticali di una parte, rendendo più facile espellere dallo stampo senza danni. Un angolo di tiraggio tipico è di 1-2 gradi. Senza una bozza adeguata, una parte può rimanere bloccata nello stampo, portando a tempi di ciclo più lunghi e potenziali danni alla parte o allo stampo stesso.

-

Spessore del muro: Mantenere un spessore della parete costante è una delle regole più critiche. Ciò garantisce un raffreddamento uniforme, che impedisce la deformazione, i segni di lavandini (depressioni in superficie) e le sollecitazioni interne. I bruschi cambiamenti di spessore possono causare un restringimento irregolare, portando a un legame debole o inesistente in parti sovraccaricate.

-

Design delle costole: Le costole sono sottili e supportate da pareti che aggiungono rigidità e resistenza a una parte senza aumentare il suo spessore generale delle pareti. Sono essenziali per l'integrità strutturale e prevenire la deformazione. Per evitare segni di lavandino sul lato cosmetico, lo spessore di una costola dovrebbe essere circa il 50-60% del muro che supporta.

2. Posizioni di gate e il loro impatto sulla qualità delle parti

Il cancello è il punto in cui la plastica fusa entra nella cavità dello stampo. La sua posizione è fondamentale per il flusso di materiale, l'aspetto della parte finale e le sue proprietà meccaniche.

-

Flusso ottimale: Un cancello ben posizionato garantisce che la cavità dello stampo venga riempita uniformemente e completamente. Il posizionamento del gate errato può portare a riempimento incompleto (tiri brevi) , linee di flusso , O linee di saldatura (dove si incontrano due fronti di flusso), che sono spesso punti deboli.

-

Minimizzare i difetti: Per le parti cosmetiche, il cancello deve essere collocato in un'area non visibile o facilmente tagliata per prevenire le imperfezioni. Nel sovraccoldo, il cancello per il secondo scatto dovrebbe essere posizionato per consentire al materiale di fluire senza intoppi e completamente sul substrato senza creare una pressione eccessiva che potrebbe danneggiarlo.

3. Progettazione per i principi di produzione (DFM)

DFM è un approccio proattivo alla progettazione del prodotto che mira a ottimizzare tutti gli aspetti di un prodotto per facilitare la produzione. Nel settore automobilistico, questo include:

-

Consolidamento in parte: Progettazione di un'unica parte complessa per sostituire più componenti più piccoli, il che riduce i tempi e i costi di assemblaggio.

-

Standardizzazione: Utilizzando funzionalità standard come dimensioni di fori, boss e clip che possono essere facilmente replicati su diversi prodotti.

-

Analisi della tolleranza: Specificare tolleranze appropriate che sono abbastanza strette per la funzione ma non così strette da aumentare inutilmente i costi di produzione.

4. Strumenti di simulazione e analisi

Il design moderno è supportato da un software avanzato. Analisi del flusso di muffe è uno strumento di simulazione chiave che prevede come la plastica fusa fluirà nello stampo. Aiuta i progettisti a identificare potenziali problemi come segni di lavandini, ordito e linee di saldatura prima che venga realizzata uno stampo fisico, risparmiando tempo e denaro significativi. Altri strumenti possono simulare stress, vibrazioni e prestazioni termiche per garantire che la parte soddisfi tutti i requisiti di durata.

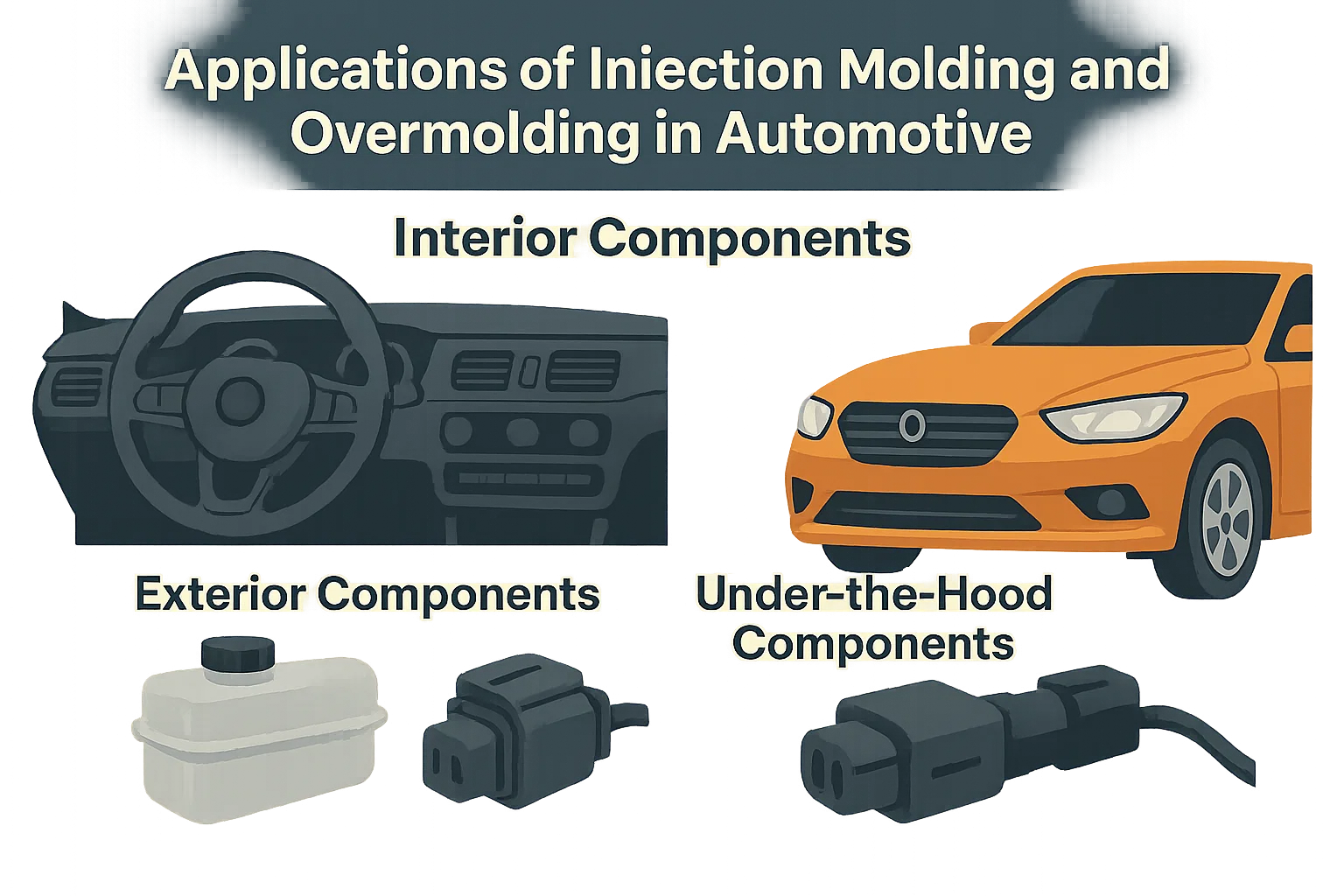

Applicazioni di stampaggio e sovraccarico di iniezione in automobili

Lo stampaggio e il sovraccumulo di iniezione sono una parte cruciale del panorama di produzione automobilistica. Consentono la creazione di componenti complessi, leggeri e durevoli attraverso i sistemi interni, esterni e sotto-hood di un veicolo.

Componenti interni

Queste parti si concentrano su estetica, ergonomia e sicurezza. Lo stampaggio e il sovraccumulo di iniezione consentono l'integrazione di caratteristiche come superfici soft-touch, pulsanti integrati e forme complesse.

-

Componenti della dashboard: Il pannello principale del cruscotto è in genere modellato da PC/ABS , un materiale noto per la sua stabilità dimensionale e la resistenza al calore. Manopole, bottoni e pezzi di rivestimento decorativi spesso usano il sovraccarico per combinare un nucleo di plastica rigido con un morbido TPU or Tpe superficie per un aspetto e un aspetto migliori.

-

Pannelli delle porte: Questi sono generalmente modellati da iniezione da polipropilene (pp) , un materiale leggero ed economico. Il sovraccarico viene utilizzato sui braccioli e le impugnature per aggiungere uno strato comodo e morbido.

-

Manopole e bottoni: Le manopole a turni, i controlli radio e altri pulsanti di interfaccia sono candidati perfetti per il sovraccumulo. Un core di plastica rigido fornisce integrità strutturale, mentre uno strato esterno di TPU or Tpe Offre una presa comoda e non slittata e un'atmosfera premium.

-

Componenti del volante: Il nucleo del volante è spesso un inserto in metallo, ma le impugnature esterne possono essere sovraccaricate TPU Per fornire una superficie confortevole e raggruppata.

Componenti esterni

Le parti esterne richiedono un'elevata durata, resistenza alle intemperie e una finitura impeccabile.

-

Paraurti e griglie: I paraurti sono modellati da iniezione da una miscela di PP e EPDM (Monomero di etilene propilene dieene), che fornisce un'eccellente resistenza all'impatto e flessibilità. Le griglie sono in genere realizzate da ABS or PA (nylon) , poiché questi materiali possono essere cromati o dipinti a una finitura di alta qualità.

-

Alloggi a specchio: Questi sono comunemente iniezioni modellati da ABS , scelto per la sua superficie liscia e la resistenza all'impatto.

-

Componenti di illuminazione: Le lenti del faro e del fanale posteriore sono iniezioni di precisione modellate da una chiara PC or PMMA (Polimetil metacrilato), che offre un'eccellente chiarezza ottica e resistenza ai raggi UV. Gli alloggiamenti della luce stessi sono spesso realizzati con resistenti ad alta temperatura PC or ABS .

Componenti sotto il cappuccio

Questi componenti devono resistere a temperature elevate, vibrazioni e esposizione a oli e sostanze chimiche.

-

Serbatoi fluidi: I serbatoi per il liquido di refrigerante e del parabrezza sono modellati PP , che è leggero e resistente al degrado chimico.

-

Connettori e alloggi: I connettori elettrici automobilistici e gli alloggiamenti del sensore sono spesso modellati PA (nylon) a causa della sua alta resistenza e resistenza termica. Il sovraccoldo è cruciale qui, come a Materiale morbido è spesso modellato attorno al connettore per creare una guarnizione impermeabile e a prova di polvere, proteggendo l'elettronica interna.

Vantaggi dell'utilizzo di stampaggio e sovraccarico in automobile

Lo stampaggio e il sovraccarico sono diventati tecnologie di pietra angolare nell'industria automobilistica a causa dei loro distinti vantaggi rispetto ai metodi di produzione tradizionali. Consentono una combinazione sinergica di prestazioni, efficienza e libertà di progettazione che è essenziale per lo sviluppo moderno dei veicoli.

Riduzione del peso

Uno dei vantaggi più significativi è Riduzione del peso . Sostituendo parti metalliche più pesanti con materie plastiche ad alta resistenza e leggera, i produttori possono ridurre drasticamente il peso complessivo di un veicolo. Questo si traduce direttamente in:

-

Miglioramento dell'efficienza del carburante: I veicoli più leggeri richiedono meno energia per muoversi, portando a un minor consumo di carburante per le auto a motori a combustione interna.

-

Gamma EV estesa: Per i veicoli elettrici, un corpo più leggero e un telaio significano meno energia è necessaria dalla batteria per percorrere la stessa distanza, estendendo così la gamma del veicolo.

Flessibilità di progettazione

Questi processi offrono senza pari flessibilità di progettazione , consentendo agli ingegneri di creare geometrie complesse e progetti intricati che sarebbero difficili o impossibili con metodi tradizionali come la timbratura o la fusione.

-

Forme complesse: Lo stampaggio a iniezione può produrre parti con caratteristiche interne, diversi spessori della parete e curve complesse in un singolo colpo.

-

Consolidamento in parte: Il sovraccoldo, in particolare, consente l'integrazione di più funzioni in un'unica parte. Ad esempio, una singola parte sovrastallata può fungere da componente strutturale, un sigillo e una presa a touch morbida, riducendo così il numero di parti necessarie e semplificando il processo di assemblaggio.

Efficienza dei costi

Lo stampaggio e il sovrastante iniezione sono altamente Efficienza dei costi Per la produzione di massa, un requisito chiave dell'industria automobilistica.

-

Basso costo per parte: Mentre i costi iniziali di utensili per gli stampi possono essere elevati, il costo per parte diminuisce drasticamente nelle corse di produzione ad alto volume.

-

Costi di assemblaggio ridotti: La capacità di consolidare più parti in una, in particolare con il sovraccumulo, riduce in modo significativo il lavoro e il tempo speso per l'assemblea. Ciò semplifica la linea di produzione e riduce i costi di produzione complessivi.

-

Rifiuti minimi: I processi generano pochissimi rifiuti di materiale, poiché qualsiasi plastica in eccesso (corridori e cannoni) può spesso essere revocata e riutilizzata.

Durata e prestazioni

I componenti automobilistici in plastica sono progettati per soddisfare rigorosi requisiti di prestazione.

-

Corrosione e resistenza chimica: A differenza del metallo, la plastica non arruggini e alcuni gradi sono altamente resistenti a sostanze chimiche, oli e carburanti trovati sotto il cofano.

-

Resistenza all'impatto: Materiali come ABS e PC sono scelti specificamente per la loro elevata resistenza a impatto, fornendo protezione critica per i componenti interni ed esterni.

-

Vibrazione e smorzamento del rumore: Il sovraccarico di materiali morbidi come la TPE può smorzare efficacemente le vibrazioni e ridurre il rumore, portando a una guida più silenziosa e più confortevole.

Controllo e test di qualità

Dato il ruolo critico che i componenti automobilistici svolgono nella sicurezza e nelle prestazioni dei veicoli, il rigoroso controllo della qualità non è negoziabile. I produttori devono aderire a standard rigorosi per garantire che ogni parte soddisfi i requisiti specificati per l'accuratezza dimensionale, le proprietà dei materiali e la durata.

Importanza del controllo di qualità nella produzione di parti automobilistiche

L'industria automobilistica opera in una mentalità afettosa zero. Un singolo componente difettoso può portare a richiami di veicoli, perdite finanziarie significative e, soprattutto, mettere a rischio la sicurezza del conducente e dei passeggeri. Un controllo di qualità efficace è integrato durante l'intero processo di produzione, dalla selezione dei materiali all'ispezione della parte finale. Garantisce che ogni parte sia affidabile, coerente e si esibisce come progettato in varie condizioni operative.

Metodi di test: precisione dimensionale, resistenza e durata

Vengono impiegate una varietà di metodi di test sofisticati per convalidare la qualità delle parti modellate e sovraccaricate:

-

Accuratezza dimensionale:

-

CMM (macchina di misurazione delle coordinate): Questo strumento altamente preciso utilizza una sonda per misurare le dimensioni fisiche di una parte, garantendo che corrisponda al modello CAD originale con una tolleranza molto stretta.

-

Scanner ottici: Gli scanner senza contatto catturano milioni di punti dati per creare un modello 3D della parte, che viene quindi confrontato con il progetto digitale per verificare le deviazioni.

-

-

Forza e durata:

-

Testi di trazione e impatto: Questi test misurano la capacità di un materiale di resistere alle forze di trazione e impatti improvvisi, rispettivamente. Sono cruciali per parti come paraurti e finiture interne.

-

Test di buccia e taglio: Per le parti sovraccaricate, questi test sono essenziali per valutare la forza del legame tra i due materiali. Un "test di buccia" misura la forza necessaria per separare il sovraccarico dal substrato, mentre un "test di taglio" misura la forza necessaria per far scorrere un materiale dall'altro.

-

-

Resistenza ambientale e chimica:

-

Ciclismo termico: Le parti sono sottoposte a cicli ripetuti di temperature calde e fredde estreme per simulare le condizioni del mondo reale e verificare la deformazione o il fallimento del legame.

-

Esposizione chimica: I componenti vengono testati con fluidi automobilistici comuni come oli, fluidi dei freni e agenti di pulizia per assicurarsi che non si degradano nel tempo.

-

Standard e certificazioni: IATF 16949, ecc.

Per garantire una qualità costante in tutta la catena di approvvigionamento, l'industria automobilistica si basa su standard e certificazioni specifiche.

-

IATF 16949: Questo è lo standard di gestione della qualità globale per l'industria automobilistica. La certificazione dimostra l'impegno di un fornitore per il miglioramento continuo, la prevenzione dei difetti e la riduzione di variazioni e rifiuti.

-

ISO 9001: Sebbene non specifico per automobili, questo standard di gestione della qualità più ampio è spesso un prerequisito per IATF 16949 e dimostra l'impegno di un'azienda nei confronti dei processi di qualità.

Tendenze future nella modanatura e sovrastante di iniezione automobilistica

L'industria automobilistica è in costante stato di evoluzione, spinto dal passaggio verso veicoli elettrici, guida autonoma e produzione sostenibile. Le tecnologie di stampaggio e sovraccarico di iniezione si stanno adattando a questi cambiamenti, con diverse tendenze chiave che modellano il loro futuro.

1. Uso di materiali riciclati e biologici

Man mano che le normative ambientali diventano più rigorose, vi è una crescente domanda di materiali sostenibili.

-

Plastica riciclata: I produttori utilizzano sempre più materie plastiche riciclate, come PP riciclato and ANIMALE DOMESTICO , per produrre componenti non strutturali. Ciò riduce i rifiuti e riduce l'impronta di carbonio della produzione.

-

Materiali a base biologica: L'industria sta esplorando materiali derivati da fonti rinnovabili come l'amido di mais o la cellulosa. Queste materie plastiche a base biologica offrono un'alternativa più verde ai tradizionali polimeri a base di petrolio e sono particolarmente allettanti per il rivestimento interno e i componenti.

2. Progressi nelle tecnologie di stampaggio

Le nuove tecnologie stanno rendendo il processo di stampaggio più efficiente, preciso e in grado di produrre parti più complesse.

-

Stampaggio ad iniezione ad alta pressione: Questa tecnica consente la creazione di parti a parete più sottili senza sacrificare la forza, contribuendo ulteriormente alla riduzione del peso del veicolo.

-

Digitalizzazione e automazione: L'integrazione di robotica e sistemi basati sull'IA sta portando a celle di stampaggio a iniezione completamente automatizzate. Questi sistemi possono auto-regolare i parametri di processo, eseguire controlli di qualità in tempo reale e ottimizzare i tempi di ciclo, riducendo l'errore umano e aumentando l'efficienza.

-

Modanatura in micro-iniezione: Questa tecnologia può produrre componenti in plastica incredibilmente piccoli e precisi, essenziali per la miniaturizzazione di sensori e connettori elettronici nelle auto moderne.

3. Integrazione di tecnologie intelligenti nelle parti modellate

Il futuro delle parti automobilistiche sta nella loro capacità di essere "intelligente" e interattivo.

-

Electronics in-mold (IME): Questa tecnologia innovativa consente a circuiti e sensori elettronici di essere modellati direttamente in una parte di plastica. Ciò consente la creazione di controlli di dashboard integrati senza soluzione di continuità, sistemi di illuminazione e superfici sensibili al tocco. IME riduce il tempo di montaggio, riduce il peso e apre nuove possibilità per il design degli interni.

-

Sensori e attuatori: I sensori miniaturizzati per temperatura, pressione e posizione possono essere sovraccaricati in vari componenti, fornendo dati in tempo reale per i sistemi di controllo di un veicolo. Ciò è fondamentale per lo sviluppo di sistemi avanzati di assistenza ai conducenti (ADA) e veicoli autonomi.

Casi di studio: applicazioni automobilistiche di successo

La vera potenza dello stampaggio e del sovraccumulo di iniezione è meglio dimostrato attraverso applicazioni del mondo reale di successo. Questi casi di studio evidenziano come queste tecnologie risolvono sfide complesse di progettazione e produzione, offrendo prestazioni, estetica e costi superiori.

1. Connettori automobilistici sovrastanti

Sfida: I connettori automobilistici, in particolare quelli nel vano motore, devono essere completamente sigillati contro umidità, polvere e sostanze chimiche. Tradizionalmente, questo è stato ottenuto utilizzando una guarnizione in gomma separata, che ha aggiunto una fase di assemblaggio manuale ed è stato un potenziale punto di fallimento.

Soluzione: A OverMolding a doppio materiale Il processo è stato implementato. Una plastica rigida e resistente al calore, come Poliammide (PA) or PBT , è stato usato per formare il corpo principale del connettore. Un morbido e resistente ai chimici Elastomero termoplastico (TPE) or LSR (gomma in silicone liquido) è stato quindi sovrastimato direttamente sull'alloggiamento del connettore per formare un sigillo permanente e integrato.

Vantaggi ottenuti:

-

Durabilità migliorata: Il sigillo integrato fornisce una protezione superiore contro i fattori ambientali, prevenendo cortometraggi e corrosione.

-

Riduzione dei costi: Eliminando la necessità di una guarnizione separata e della fase di assemblaggio manuale, i costi di produzione sono stati significativamente ridotti.

-

Affidabilità migliorata: Il legame chimico e meccanico permanente tra i due materiali garantisce che la guarnizione non fallirà o si sposterà in vibrazioni o variazioni di temperatura.

2. Pannelli delle porte interne

Sfida: I moderni pannelli delle porte richiedono una combinazione di una cornice rigida e strutturale e una superficie esteticamente gradevole. Creare questo con più parti e adesivi era complesso, pesante e costoso.

Soluzione: An stampaggio a iniezione È stato utilizzato l'approccio utilizzando materiali diversi. La struttura del pannello della porta principale era modellata da leggero Polipropilene (pp) . Per le aree che richiedono un'atmosfera premium, come il bracciolo, un materiale dedicato a touch era neanche in eccesso Sul telaio PP o l'intero pannello è stato coperto in un film in tessuto o in pelle durante il processo di stampaggio ( Etichettatura in-mold ).

Vantaggi ottenuti:

-

Riduzione del peso: L'uso di PP leggero ha contribuito a ridurre il peso complessivo del veicolo, contribuendo a una migliore efficienza del carburante.

-

Qualità estetica: Il processo ha consentito una finitura senza soluzione di continuità e di alta qualità senza cuciture visibili o spazi tra le sezioni rigide e morbide.

-

Consolidamento in parte: Integrando la superficie soft-touch direttamente nel pannello, il numero di parti e il tempo di assemblaggio sono stati ridotti.

3. Lenti fari ad alte prestazioni

Sfida: Le lenti per fari devono essere cristalline per massimizzare l'uscita della luce, estremamente resistenti per resistere a impatti e graffi e in grado di resistere alle radiazioni UV senza ingiallire. Il vetro è troppo pesante e incline a frantumare.

Soluzione: Ad alta precisione stampaggio a iniezione con Policarbonato (PC) è stato usato. Questo processo consente la creazione di forme di lenti complesse e otticamente chiare con intricati prismi interni e guide luminose in un singolo colpo. Un rivestimento duro e resistente ai raggi UV viene quindi applicato alla lente modellata per proteggerlo da danni e degrado ambientale.

Vantaggi ottenuti:

-

Chiarezza ottica: Le tecniche di stampaggio di precisione assicurano una finitura impeccabile, massimizzare la trasmissione della luce e il controllo del raggio.

-

Sicurezza e durata: PC offre un'eccezionale resistenza all'impatto, proteggendo l'assemblaggio dei fari dai detriti stradali.

-

Design Freedom: Lo stampaggio a iniezione consente disegni di lenti unici e complessi che contribuiscono all'identità estetica del veicolo.