Introduzione

Nell'intricato mondo della moderna produzione, la progettazione del prodotto spesso richiede l'integrazione di più materiali o componenti in un'unica unità coesa. Ciò non solo migliora la funzionalità e l'estetica, ma può anche semplificare l'assemblaggio e ridurre i costi di produzione complessivi. Quando si tratta di parti di plastica, tre tecniche avanzate di stampaggio a iniezione si distinguono per la loro capacità di raggiungere questa integrazione: Inserire lo stampaggio , sovraccaricare , E Co-Molding .

Mentre tutti e tre i processi sfruttano i principi fondamentali dello stampaggio iniezione, differiscono significativamente nella loro metodologia, combinazioni di materiali, applicazioni e benefici che offrono. Comprendere queste distinzioni è cruciale per ingegneri, progettisti e produttori per selezionare il processo ottimale per i loro requisiti specifici del progetto. Un passo falso nella scelta della giusta tecnica può portare a problemi di incompatibilità materiale, maggiori costi, prestazioni di parte compromesse o operazioni secondarie complesse.

Questa guida completa approfondirà ciascuno di questi sofisticati processi di stampaggio, spiegando le loro caratteristiche uniche, dettagliando i materiali tipicamente impiegati, esplorando le loro diverse applicazioni in tutti i settori e delineando i rispettivi vantaggi e svantaggi.

Inserire lo stampaggio

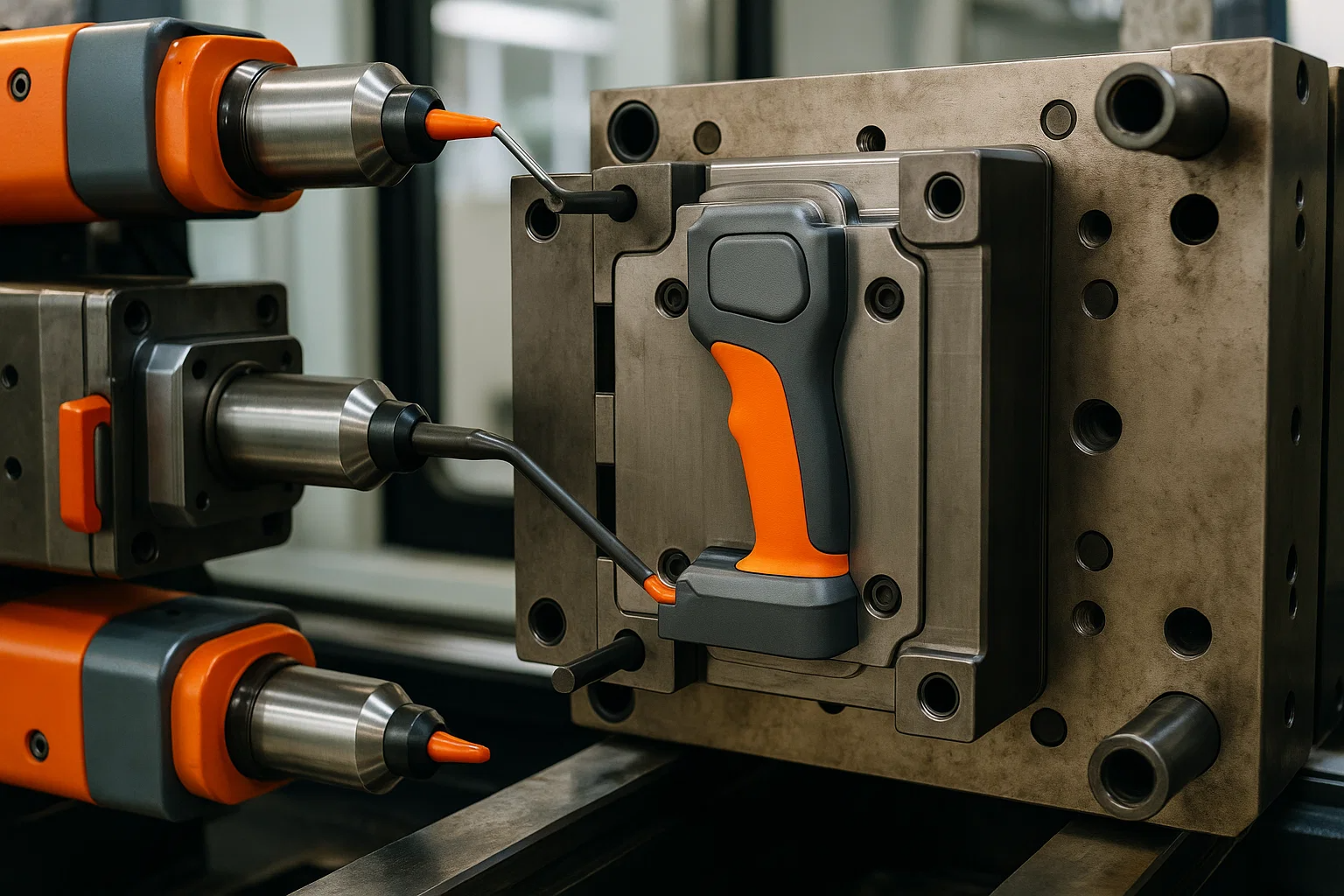

Lo stampaggio di inserimento è un processo di stampaggio a iniezione altamente versatile in cui i componenti pre-formati, noti come inserti, vengono posizionati in una cavità dello stampo e quindi il materiale plastico viene iniettato attorno a loro. La plastica fusa fluisce e si solidifica, incapsulando o legame con l'inserto, creando efficacemente una singola parte integrata. L'inserto diventa un elemento integrale, funzionale o strutturale del prodotto stampato finale.

Panoramica del processo

Il processo di stampaggio di inserimento prevede in genere i seguenti passaggi:

-

Inserire la preparazione: Vengono preparati inserti, che possono essere realizzati con vari materiali come parti di plastica in metallo, ceramico o persino pre-bonificate. Ciò potrebbe includere la pulizia, il preriscaldamento o l'applicazione di un adesivo/primer se è necessario un legame migliorato.

-

Inserire il posizionamento: Gli inserti preparati sono posizionati con precisione all'interno della cavità dello stampo. Questo può essere fatto manualmente per la produzione a basso volume o, più comunemente in impostazioni ad alto volume, utilizzando automaticamente armi robotici, unità di pick-and-place o sistemi di alimentazione specializzati per garantire un posizionamento accurato e ripetibile.

-

Abbreviazione della muffa: Una volta che gli inserti sono in posizione, le metà dello stampo vengono bloccate saldamente insieme.

-

Iniezione del materiale: La plastica fusa (termoplastica o termoset) viene iniettata ad alta pressione nella cavità dello stampo, che scorre intorno e incapsulando gli inserti. Il materiale riempie tutti i vuoti, creando un legame forte o meccanico con l'inserto.

-

Raffreddamento e solidificazione: Il materiale plastico si raffredda e si solidifica attorno all'inserto, prendendo la forma della cavità dello stampo.

-

Espulsione: Viene espulso lo stampo e la parte finita, con l'inserto integrato.

Materiali comunemente usati

Lo stampaggio di inserto è compatibile con una vasta gamma di materiali sia per l'inserto che per il materiale sovrastante:

-

Per gli inserti:

-

Metali: Ottone, acciaio inossidabile, alluminio, rame (ad es. Inserti filettati, perni, contatti, alberi). Questi forniscono resistenza, conducibilità o resistenza all'usura.

-

Plastica: Altri componenti di plastica pre-massaggiati (ad es. Filtri, lenti, ingranaggi).

-

Ceramica: Per proprietà elettriche o termiche specifiche.

-

Bicchiere: Per lenti o componenti ottici.

-

Componenti elettronici: PCB, sensori, connettori.

-

-

Per il materiale modellato (plastica):

-

Termoplastici: ABS, PC, Nylon (PA), PBT, PP, PE, PEEK, PSU. La scelta dipende dalla resistenza, dalla resistenza alla temperatura, dalla resistenza chimica e dalle proprietà estetiche richieste.

-

Termoset: Meno comune ma utilizzato per applicazioni specifiche ad alte prestazioni in cui la resistenza al calore o l'inerzia chimica sono fondamentali.

-

Applicazioni

Lo stampaggio di inserimento è ampiamente utilizzato in numerosi settori per una varietà di prodotti:

-

Componenti elettronici: Connettori, switch, sensori, incapsulamento del circuito, solenoidi, blocchi di termini, spesso integrando perni metallici o cavi in alloggiamenti di plastica.

-

Dispositivi medici: Strumenti chirurgici (integrazione di lame metalliche o punte nelle maniglie in plastica), componenti delle apparecchiature diagnostiche, connettori a fluidi, alloggiamenti per dispositivi medici elettronici.

-

Parti automobilistiche: Boccole, cuscinetti, ingranaggi, alloggiamenti elettronici, interruttori, componenti del cruscotto, spesso integrando inserti in metallo per durata o funzionalità.

-

Elettronica di consumo: Pulsanti, manopole, maniglie, alloggiamenti per dispositivi portatili, incorporazione di contatti metallici o elementi strutturali.

-

Componenti industriali: Giratrici con mozzi metallici, manopole di controllo con inserti filettati, sistemi di filtrazione.

Vantaggi

-

Miglioramento della parte e durata della parte: Gli inserti in metallo migliorano significativamente l'integrità strutturale, la resistenza all'usura e la resistenza del filo delle parti di plastica.

-

Tempo e costi di assemblaggio ridotti: Integrando più componenti in una singola fase di stampaggio, le operazioni di montaggio secondarie (come avvitatura, incollaggio o saldatura) vengono eliminate o ridotte drasticamente, portando a un significativo lavoro e risparmi sui costi.

-

Funzionalità migliorata: Consente la combinazione di proprietà da materiali diversi (ad esempio, la resistenza del metallo con le proprietà leggere o isolative della plastica).

-

Design compatto: Abilita la creazione di parti più piccole e più integrate, che è cruciale per la miniaturizzazione in elettronica e dispositivi medici.

-

Economico per la produzione ad alto volume: Mentre i costi iniziali di utensili possono essere moderati, i guadagni di efficienza nelle corse ad alto volume lo rendono molto economico.

Svantaggi

-

Potenziale per inserire danni durante lo stampaggio: Gli inserti delicati o sottili possono essere piegati, deformati o danneggiati dall'alta pressione della plastica fusa iniettata.

-

Flessibilità di progettazione limitata (per inserti): Il design dell'inserto stesso deve essere abbastanza robusto da resistere al processo di stampaggio. Le caratteristiche che impediscono la rotazione o il ritiro (ad es. Knurls, sottosquadri) devono essere incorporate nel design dell'inserto.

-

Inserire la complessità di preparazione e posizionamento: Per inserti complessi o molto piccoli, il posizionamento manuale può essere lento e costoso. I sistemi automatizzati richiedono un investimento iniziale e un tempo di configurazione significativi.

-

Aumento della complessità e dei costi degli utensili: Gli stampi devono essere progettati con caratteristiche per contenere con precisione gli inserti in posizione durante l'iniezione, aumentando potenzialmente i costi di progettazione e produzione dello stampo rispetto a un semplice stampo a iniezione.

-

Considerazioni sulla compatibilità materiale: Adesione adeguata o blocco meccanico tra l'inserto e la plastica deve essere garantita per prevenire l'allentamento o la delaminazione, specialmente sotto fluttuazioni di stress o temperatura.

Sovraccaricare

Il sovraccoldo è un processo di stampaggio iniezione in cui uno strato di un materiale (il materiale di esagerazione) è modellato su una parte esistente e preformato (il substrato o il primo colpo). Questo processo crea un singolo componente integrato con proprietà materiali distinte su diverse superfici, migliorando spesso l'estetica, l'ergonomia o la funzionalità. A differenza dello stampaggio di inserto in cui l'inserto è un componente separato, in sovraccumulo, il substrato stesso è in genere una parte di plastica che è già stata modellata.

Panoramica del processo

Il sovraccarico può essere ottenuto attraverso vari metodi, ma il principio fondamentale prevede due o più fasi di stampaggio distinte:

-

Substrato (primo colpo) modanatura: La parte di base, o substrato, viene modellata iniezione usando un materiale rigido (ad es. ABS, PC, nylon). Questa parte è consentita di raffreddare e solidificare.

-

Trasferimento del substrato:

-

Sovraccaricare a due colpi (multi-shot): In processi altamente automatizzati, la parte del substrato rimane nello stampo o viene ruotata in una seconda cavità all'interno della stessa macchina per modellazione multi-shot specializzata. Questo è il metodo più efficiente per la produzione ad alto volume.

-

Inserire il sovraccoldo (manuale o robotico): Per geometrie meno complesse o volumi più bassi, la parte del substrato finito viene trasferita manualmente o roboticamente da uno stampo (o macchina da stampaggio) a un secondo stampo (o un'altra cavità nella stessa macchina) in cui verrà iniettato il materiale di esagerazione.

-

-

Iniezione di materiale in avanti: Il secondo, spesso più morbido o più flessibile, materiale (ad es. TPE, TPU) viene quindi iniettato nella seconda cavità, che scorre e legando su aree specifiche del substrato pre-malato.

-

Raffreddamento e solidificazione: Il materiale di esagerazione si raffredda e si solidifica, formando un forte legame chimico o meccanico con il substrato.

-

Espulsione: La parte finita e sovraccaricata viene espulsa dallo stampo.

Materiali comunemente usati

La selezione dei materiali è fondamentale per il sovraccumulo di sovraccarico per garantire un'adesione adeguata, estetica desiderata e prestazioni funzionali.

-

Per il substrato (primo colpo): Termoplastici tipicamente rigidi che forniscono integrità strutturale. Le scelte comuni includono:

-

ABS (acrilonitrile butadiene stirene)

-

Policarbonato (PC)

-

Nylon (PA)

-

Polipropilene (pp)

-

Polietilene ad alta densità (HDPE)

-

Acrilico (PMMA)

-

-

Per il Overmold (secondo colpo): Spesso materiali più morbidi, elastomerici o esteticamente distinti che si legano bene al substrato. Le scelte comuni includono:

-

Elastomeri termoplastici (TPE): Un'ampia classe che include TPU (poliuretane termoplastiche), TPV (vulcanizzati termoplastici), copre (elastomeri di copolyester) e altri. Questi forniscono proprietà di smorzamento a touch morbido, presa, sigillatura o vibrazione.

-

Poliuretani termoplastici (TPU): Eccellente resistenza all'abrasione, elasticità e buona adesione a molte materie plastiche rigide.

-

Gradi più morbidi di polipropilene (PP) o polietilene (PE): Per applicazioni che richiedono una trama o un colore diverso senza la necessità di una sensazione simile a una gomma.

-

Altre materie plastiche: A volte una seconda plastica rigida è sovraccaricata per effetti multicolori o multi-texture senza requisiti di touch soft.

-

Applicazioni

Il sovraccarico è ampiamente utilizzato in vari settori per aggiungere valore, funzionalità e appello ai prodotti:

-

Impugnature soft-touch: Maniglie degli strumenti (utensili elettrici, utensili manuali), manici di spazzolini, impugnature per rasoi, attrezzature sportive, impugnature per interni automobilistici e involucri di elettronica di consumo in cui si desidera una presa comoda e non slittata.

-

Sigilli e guarnizioni: Creazione di guarnizioni integrate su recinti, tappi o dispositivi elettronici per fornire resistenza all'acqua o alla polvere, eliminando la necessità di O-ring o guarnizioni separati.

-

Incapsulamento e protezione: Proteggere componenti elettronici sensibili, strumenti medici o meccanismi delicati da impatto, umidità o sostanze chimiche.

-

Smorzamento delle vibrazioni: Integrazione di materiali più morbidi per assorbire shock e vibrazioni in parti automobilistiche, dispositivi elettronici o componenti dell'apparecchio.

-

Estetica migliorata: Creazione di parti multicolori o multicolore per un miglioramento del fascino visivo, del marchio o della differenziazione tattile (ad esempio, pulsanti a colori contrastanti su un telecomando).

-

Dispositivi medici: Maniglie degli strumenti chirurgici, superfici di contatto del paziente e connettori a tubi flessibili.

Vantaggi

-

Estetica e ergonomia migliorate: Crea parti con una sensazione tattile migliorata, impugnature confortevoli e progetti multicolori/texture, migliorando significativamente l'esperienza dell'utente e l'appello del prodotto.

-

Proprietà migliorata e non slip: Ideale per manici e superfici che richiedono una presa sicura, anche se bagnato.

-

Capacità di sigillazione: Elimina la necessità di guarnizioni o guarnizioni separate, riducendo le fasi di assemblaggio e potenziali percorsi di perdite, portando a risparmi sui costi e prestazioni migliorate.

-

Vibrazione e assorbimento di ammortizzatore: Il materiale esagerato più morbido può smorzare efficacemente le vibrazioni e assorbire l'impatto, proteggendo i componenti interni.

-

Design Freedom: Consente geometrie complesse e integrazione funzionale che sarebbe difficile o impossibile con lo stampaggio a tiro singolo.

-

Costi di assemblaggio ridotti: Integrando più materiali in un singolo processo, vengono ridotte o eliminate operazioni secondarie come incollaggio, fissaggio o assemblaggio manuale delle impugnature.

Svantaggi

-

Problemi di compatibilità materiale: È fondamentale raggiungere un forte legame tra il substrato e il materiale di esagerazione. I materiali incompatibili possono portare a delaminazione, deformazione o scarsa adesione. Sono necessarie un'attenta selezione del materiale e talvolta agenti di legame chimico.

-

Potenziale per la delaminazione: Se la compatibilità del materiale o le condizioni di elaborazione non sono ottimizzate, lo strato di Overmold può separarsi dal substrato, compromettendo l'integrità della parte.

-

Strumenti più complessi: Gli strumenti di sovraccarico sono intrinsecamente più complessi rispetto agli stampi a colpo singolo, in particolare per i sistemi a due colpi, portando a costi di utensili iniziali più elevati e tempi di consegna più lunghi.

-

Tempi di ciclo più lunghi (per alcuni metodi): Mentre il sovraccoldo a due colpi è efficiente, i metodi che coinvolgono il trasferimento manuale di parti possono aumentare significativamente i tempi di ciclo rispetto al semplice stampaggio a iniezione.

-

Differenze di restringimento: Diversi tassi di restringimento tra il substrato e i materiali da overmold possono portare a deformazioni o sollecitazioni interne nella parte finale.

-

Preoccupazioni flash e contaminazione: Garantire il trasferimento pulito e la prevenzione del flash del primo materiale nella seconda cavità richiede una progettazione precisa e un controllo del processo.

Co-Molding (modanatura multi-shot)

Il co-molding, spesso intercambiabilmente indicato come modanatura a più shot, modanature a due colpi o stampaggio a iniezione multi-componente, è un processo di produzione avanzato che consente l'iniezione simultanea o sequenziale di due o più materiali diversi in un singolo stampo all'interno di un singolo ciclo di stampaggio. Questa tecnica produce parti multi-materiali altamente integrate, eliminando la necessità di passaggi di montaggio separati e consentendo progetti complessi con proprietà di materiale variabili all'interno di un singolo componente.

Panoramica del processo

Il nucleo di co-molding sta nell'uso di macchine per stampaggio a iniezione specializzate dotate di più unità di iniezione e spesso un piane o un nucleo rotante:

-

Prima iniezione di materiale: Il primo materiale (ad esempio una plastica rigida) viene iniettato in una parte della cavità dello stampo per formare la parte iniziale o il substrato.

-

Riconfigurazione/rotazione dello stampo:

-

Platen/nucleo rotante: Nei sistemi a due colpi più comuni, il nucleo dello stampo (o una piastra contenente più cavità) ruota per presentare la parte parzialmente modellata a una seconda unità di iniezione.

-

Core-back/nucleo scorrevole: In alcuni sistemi, un meccanismo nucleo scorrevole o di back-back si sposta per creare una nuova cavità per il secondo materiale, senza ruotare l'intero stampo.

-

-

Seconda iniezione di materiale: Mentre il primo materiale è ancora nello stampo (e talvolta ancora caldo), il secondo materiale (ad esempio, un TPE morbido, una plastica di colore diverso o una plastica funzionale diversa) viene iniettato nella cavità appena formata o esposta, legame con il primo materiale.

-

Iniezioni successive (per multi-shot): Per le parti che richiedono tre o più materiali, questo processo si ripete con ulteriori unità di iniezione e riconfigurazioni di muffe.

-

Raffreddamento e solidificazione: Tutti i materiali si raffreddano e si solidificano insieme all'interno del singolo stampo.

-

Espulsione: La parte multi-materiale completamente formata viene espulsa dallo stampo.

Tipi di co-medizzazione

Mentre "co-molding" è un termine generale, i tipi più importanti includono:

-

Modanatura a due colpi (stampaggio 2K): Questa è la forma più diffusa di co-confusione, che coinvolge due diversi materiali iniettati in sequenza all'interno della stessa macchina e stampo. È ampiamente utilizzato per la creazione di parti con impugnature a tocco morbido, estetica multicolore o sigilli integrati.

-

Modanatura multi-componente: Un'estensione di due colpi, che coinvolge tre o più materiali diversi. Ciò richiede macchinari più complessi e disegni di stampo.

-

Modanatura in co-iniezione: Un tipo distinto in cui vengono iniettati due (o più) materiali contemporaneamente Attraverso lo stesso cancello, spesso creando una struttura "sandwich". Ad esempio, un materiale centrale (ad es. Plastica riciclata) è circondato da un materiale della pelle (ad es. Plastica vergine per estetica o proprietà specifiche). Questo è eccellente per il risparmio sui materiali o per il raggiungimento di gradienti di materiale unici.

-

OverMolding (come forma di co-confusione): Sebbene discusso separatamente a causa della sua distinta applicazione, il sovraccoldo, se eseguito su una macchina a più shot senza rimuovere la parte, è tecnicamente una forma di co-confusione.

Materiali comunemente usati

Il co-moding consente una vasta gamma di combinazioni di materiali, principalmente termoplastici ed elastomeri termoplastici:

-

Combinazioni termoplastiche-termoplastiche:

-

Colori diversi: Ad esempio, ABS rigido in nero con ABS rigido in bianco per pulsanti o keycap multicolore.

-

Diverse rigidità: Ad esempio, policarbonato rigido per una spina dorsale strutturale con un nylon leggermente più flessibile per una cerniera vivente o una funzione a scatto.

-

Proprietà diverse: Ad esempio, un acrilico chiaro per una lente con un addominali opachi per l'alloggio.

-

-

Combinazioni di elastomero termoplastico termoplastico (TPE):

-

Questo è estremamente comune per impugnature a touch soft (ad es. PC rigido o ABS con TPE/TPU morbido), guarnizioni integrate o caratteristiche di smodimenti di vibrazioni.

-

-

Compatibilità materiale: Il successo del co-Molding si basa fortemente sulla compatibilità chimica e fisica tra i materiali scelti per garantire una forte adesione e prevenire la delaminazione. Fattori come la temperatura di fusione, la viscosità e l'affinità chimica sono considerazioni critiche.

Applicazioni

Co-Molding sta rivoluzionando la progettazione del prodotto in diversi settori, consentendo componenti altamente funzionali ed esteticamente accattivanti:

-

Parti multicolori: Tastiere, telecomandi, pulsanti per interni automobilistici, pannelli di controllo degli elettrodomestici e giocattoli, in cui colori diversi sono integrati senza dipingere o assemblaggio secondario.

-

Parti con rigidità variabile/zone tattili: Maniglie degli utensili elettrici con nuclei rigidi e impugnature a tocco morbido, alloggiamenti di dispositivi medici con zone sia strutturali che ergonomiche, componenti interni automobilistici che combinano trame dure e morbide (ad es. Dashboard, pannelli delle porte).

-

Geometrie complesse con funzioni integrate:

-

Sigilli e guarnizioni integrate: Eliminare i componenti di tenuta separati in elettronica, sensori automobilistici o elettrodomestici.

-

Living Hinges: Creazione di meccanismi di cerniera flessibili all'interno di parti rigide.

-

Incapsulamento: Proteggere l'elettronica o sensori interni delicati con un solido guscio esterno.

-

Componenti ottici: Combinando lenti chiare con alloggiamenti opachi.

-

-

Industria automobilistica: Finiture interne, componenti del volante, manopole di controllo, alloggiamento del tela e specchio che integrano più materiali per estetica, sensazione e funzione.

-

Dispositivi medici: Maniglie degli strumenti chirurgici, alloggiamenti delle apparecchiature diagnostiche, sensori medici indossabili che richiedono componenti morbidi integrati per il comfort o la tenuta del paziente.

-

Elettronica di consumo: Involucri di telefonia mobile, dispositivi indossabili, cuffie e controller di gioco con aree soft-touch integrate o design multicolori.

Vantaggi

-

Maggiore libertà e complessità del design: Consente ai progettisti di creare parti con geometrie altamente intricate e proprietà di materiale variabili all'interno di un singolo componente, consentendo caratteristiche innovative del prodotto.

-

Integrazione funzionale: Combina più funzioni in una singola parte (ad es. Struttura, presa, sigillo, colore), riducendo il conteggio delle parti e semplificare le fatture di materiale.

-

Eliminazione delle operazioni secondarie: Riduce significativamente o elimina la necessità di passaggi di assemblaggio post-Molding come incollare, saldare, dipingere o attaccare guarnizioni separate, portando a notevoli risparmi di manodopera e costi.

-

Qualità e prestazioni delle parti migliorate: Raggiunge legami forti e coerenti tra materiali, portando a parti più durevoli con caratteristiche prestazionali migliorate (ad esempio, una migliore tenuta, un'ergonomia migliorata).

-

Tempo di ciclo complessivo ridotto (rispetto a stampaggio e assemblaggio separati): Mentre il ciclo della macchina stessa può essere più lungo di singolo scatto, l'eliminazione delle fasi di assemblaggio rende il processo di produzione complessivo molto più veloce ed efficiente.

-

Economico per la produzione ad alto volume: L'investimento iniziale è elevato, ma i risparmi a lungo termine dalla ridotta assemblaggio e una migliore efficienza lo rendono molto economico per la produzione di massa.

Svantaggi

-

Alti costi di utensili: Gli stampi per il co-molding sono eccezionalmente complessi, che richiedono una lavorazione precisa, spesso cancelli multipli e sofisticati meccanismi rotanti o scorrevoli. Ciò porta a costi di utensili iniziali significativamente più elevati rispetto agli stampi a colpo singolo.

-

Controllo del processo complesso: Il raggiungimento di un legame e un flusso di materiale ottimale richiede un controllo preciso su più unità di iniezione, temperature, pressioni e movimenti di muffe. Ciò richiede operatori altamente qualificati e macchinari avanzati.

-

Vincoli di compatibilità del materiale: La selezione di materiali che si legano bene chimicamente e disponga di temperature di elaborazione compatibili e tassi di restringimento è cruciale e può essere impegnativa. La scarsa compatibilità porta a delaminazione, deformazione o stress.

-

Cicli di sviluppo più lunghi: A causa della complessità della configurazione degli strumenti e dei processi, la fase di sviluppo iniziale e prototipazione può essere più estesa.

-

Footprint della macchina più grande: Le macchine a più shot sono generalmente più grandi e più costose delle macchine standard di stampaggio a iniezione.

-

Combinazioni di materiali limitati: Sebbene versatili, non tutte le combinazioni materiali sono possibili o pratiche a causa di problemi di compatibilità.

Tabella di confronto

Per aiutare a chiarire le distinzioni e gli aiuti nel processo decisionale, la tabella seguente fornisce un confronto fianco a fianco di stampaggio, sovrastando e co-modamento di insert su vari parametri critici.

| Funzionalità / processo | Inserire lo stampaggio | Sovraccaricare | Co-Molding (modanatura multi-shot) |

| Definizione | Modellare la plastica attorno a un componente non plastico o preesistente pre-form (inserto). | Modellare un secondo materiale (spesso più morbido/diverso) su una parte di plastica esistente (substrato). | Modellare due o più materiali diversi in una singola parte all'interno di un ciclo di stampaggio. |

| Tipo di substrato/inserimento | Non plastic pre-form (metallo, ceramico, elettronica, ecc.) O una parte di plastica precedentemente modellata trattata come un inserto. | Parte di plastica pre-massaggiata (substrato rigido) su cui si assottiglia il secondo materiale. | Due o più materiali diversi modellati in sequenza/contemporaneamente nella stessa macchina. |

| Flusso di processo | 1. Inserire il posizionamento. 2. Iniezione di plastica attorno all'inserto. 3. espulsione. | 1. Substrato modellato. 2. Substrato trasferito alla seconda cavità/stampo. 3. Secondo materiale iniettato sul substrato. 4. Espulsione. | 1. Primo materiale iniettato. 2. Reconfigura dello stampo (ruota/vetrini). 3. Secondo materiale iniettato. 4. (Ripeti per altri colpi). 5. espulsione. |

| Materiali tipici | Inserti: metallo, ceramica, vetro, elettronica. Modellati: termoplastici (ABS, nylon, PC, pp). | Substrato: termoplastici rigidi (ABS, PC, nylon, PP). Overmold: TPE, TPU, plastica più morbida. | Varie combinazioni di TPE termoplastiche-termoplastiche o termoplastiche compatibili. |

| Focus sull'applicazione chiave | Rinforzo in parte, conducibilità elettrica, resistenza alla filettatura avanzata, integrazione dell'elettronica. | Impugnature a touch morbide, miglioramenti ergonomici, guarnizioni integrate, smorzamento delle vibrazioni, differenziazione estetica. | Parti multicolori, guarnizioni integrate, zone di rigidità variabili, integrazione funzionale complessa senza assemblaggio. |

| Vantaggi | Migliore resistenza, assemblaggio ridotto, economico per un volume elevato e progettazione compatta. | Estetica/ergonomia migliorata, presa migliorata, sigillatura integrata, smorzamento delle vibrazioni, assemblaggio ridotto. | Maggiore libertà di progettazione, integrazione funzionale, eliminazione di operazioni secondarie, alta qualità. |

| Svantaggi | Potenziale danno da inserisci, flessibilità di progettazione di inserto limitato, posizionamento di inserisci complessi, strumenti specifici. | Sfide della compatibilità materiale, potenziale delaminazione, strumenti più complessi, differenze di restringimento. | Costi di utensili molto elevati, controllo del processo complesso, compatibilità materiale rigorosa, cicli di sviluppo più lunghi. |

| Complessità degli utensili | Da moderato a alto (deve contenere inserti) | Alto (richiede due cavità o cambi di muffa) | Molto alto (stampi a più stazioni, piattaforme rotanti, unità di iniezione multipla) |

| Macchina tipica | Macchina di stampaggio a iniezione standard (spesso con automazione per il posizionamento degli inserisci). | IMM standard (con automazione per trasferimento) o Specialized 2K/multi-shot IMM. | Macchina specializzata in iniezione 2K/multi-shot. |

| Costo (iniziale) | Da moderato a alto | Alto | Molto alto |

| Costo (per parte, alto vol.) | Da basso a moderato (a causa del risparmio di assemblaggio) | Moderato (a causa di risparmi di assemblaggio) | Basso (più conveniente a causa di nessun assemblaggio) |

| Tipo di legame primario | Interblocco meccanico, adesione | Adesione chimica/meccanica | Adesione chimica/meccanica |

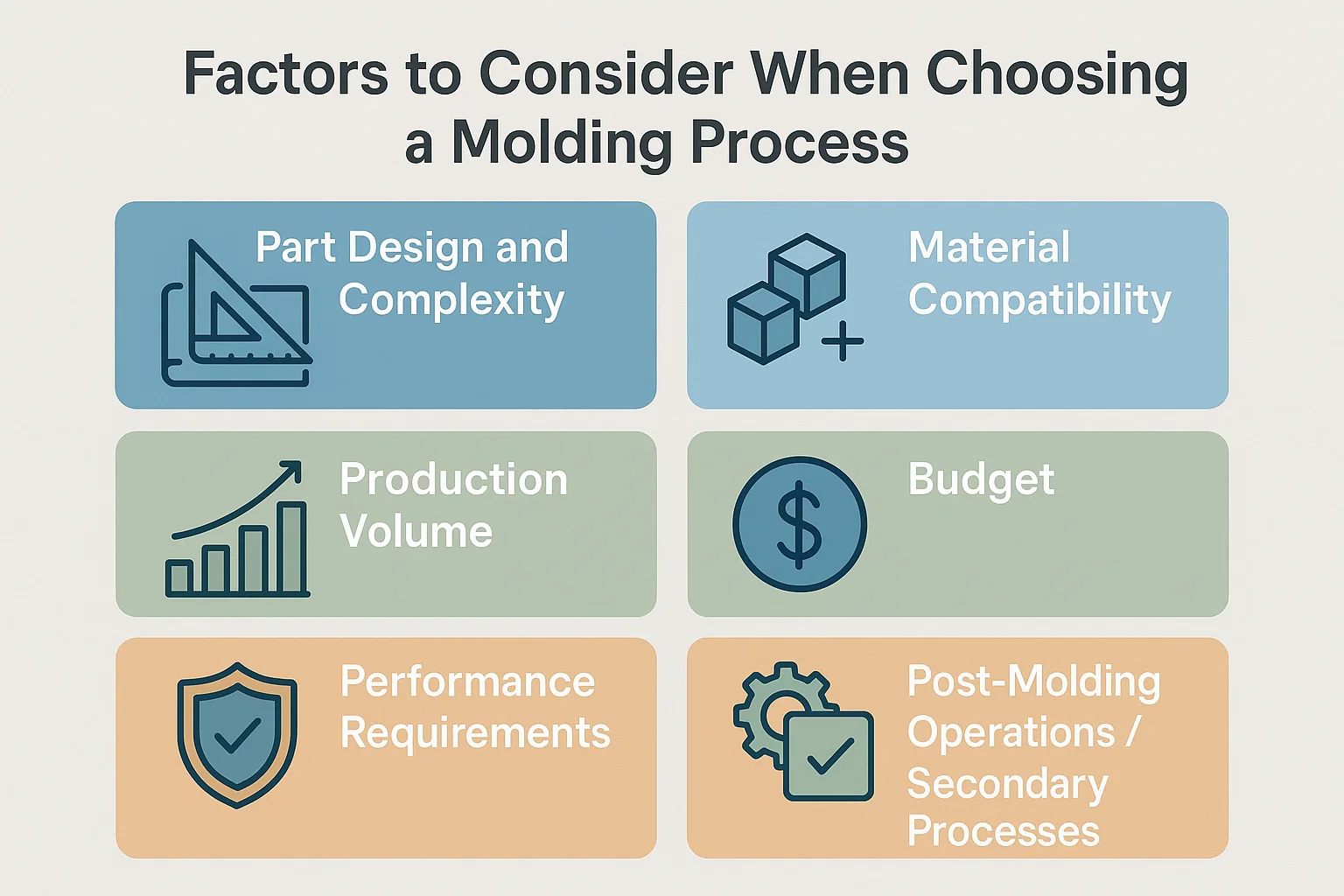

Fattori da considerare quando si sceglie un processo di modanatura

Selezionare il processo di stampaggio più appropriato tra lo stampaggio, il sovraccumulo e il co-confusione degli inserisci è una decisione critica che influisce sulle prestazioni del prodotto, l'efficienza di produzione e il costo complessivo. Una valutazione approfondita di diversi fattori chiave è essenziale prima di impegnarsi in una tecnica specifica.

1. Progettazione e complessità della parte

-

Geometria e integrazione:

-

Inserire lo stampaggio: Ideale quando è necessario integrare componenti discreti e pre-formati (spesso non plastici come il metallo o l'elettronica) in una parte di plastica. Considera se la forma dell'inserto può essere mantenuta saldamente nello stampo e resistere alle pressioni di iniezione.

-

Overmolding: Meglio adatto per aggiungere uno strato più morbido, più ergonomico o esteticamente distinto su un substrato di plastica preesistente . Valuta se il materiale di esagerazione può fluire in modo pulito sui contorni del substrato senza intrappolare l'aria o creare vuoti.

-

Co-Molding: Offre la più alta libertà di progettazione per integrare più materiali a base di plastica direttamente in un processo. È eccellente per funzionalità complesse multi-colore, guarnizioni integrate o parti con diverse zone di rigidità.

-

-

Tolleranze dimensionali: Tutti i metodi richiedono un'attenta considerazione del restringimento del materiale, specialmente quando si combinano materiali diversi. Il co-Molding, in particolare, richiede un controllo preciso a causa dei molteplici materiali che si consolidano contemporaneamente.

-

Requisiti funzionali: Di quali proprietà specifiche di cui ogni parte del componente ha bisogno? È resistenza, presa, tenuta, conduttività elettrica o estetica? Ciò influenzerà fortemente la selezione dei materiali e quindi il processo.

2. Compatibilità del materiale

-

Adesione: Questo è fondamentale, soprattutto per il sovraccumulo e il co-mald. I materiali scelti devono formare un forte legame chimico o meccanico per prevenire la delaminazione o la separazione nel tempo. Ricerca gradi di materiale specifici e la loro compatibilità (ad es. Gradi TPE specifici per il legame con PC o nylon).

-

Temperature di lavorazione: Le temperature di fusione dei diversi materiali dovrebbero essere compatibili. Nel sovraccoldo e nel co-molding, la temperatura di fusione del secondo materiale non deve essere così elevata che danneggia o deforma il primo materiale (substrato).

-

Tassi di restringimento: I tassi di restringimento diversi tra materiali combinati possono portare a deformazioni, sollecitazioni interne o scarsa stabilità dimensionale nella parte finale. Gli ingegneri usano spesso il software di simulazione per prevedere e mitigare questi problemi.

3. Volume di produzione

-

Volume da basso a medio:

-

Inserire lo stampaggio (posizionamento manuale): Può essere praticabile per volumi più bassi in cui il costo del posizionamento automatizzato di inserto non è giustificato.

-

Sovraccaricare (trasferimento manuale): Allo stesso modo, se le parti vengono trasferite manualmente tra gli stampi, possono adattarsi a corsi di produzione più bassi, sebbene i costi del lavoro diventino un fattore.

-

-

Volume elevato:

-

Modanatura insert automatizzata: Essenziale per lo stampaggio di inserto ad alto volume per mantenere l'efficienza e la precisione.

-

Overmolding & Co-Molding a due colpi (multi-shot): Questi processi sono progettati specificamente per la produzione ad alta efficienza ad alta efficienza. Il significativo utensile iniziale e investimenti a macchina sono ammortizzati su milioni di parti, rendendoli estremamente convenienti per pezzo.

-

4. Budget

-

Costi iniziali degli utensili:

-

Inserire lo stampaggio: Tipicamente da moderato a alto, poiché lo stampo necessita di caratteristiche per fissare gli inserti.

-

Overmolding: Alto, soprattutto per stampi multi-cavità o rotante.

-

Co-Molding: Il più alto, a causa dell'estrema complessità di stampi multi-shot e macchinari specializzati.

-

-

Investimento della macchina: Le macchine per lo stampaggio a iniezione multi-shot richieste per il co-molding e il sovraccoldo integrato sono significativamente più costose delle macchine standard.

-

Costo per parte: Mentre i costi iniziali sono elevati per i metodi avanzati, l'eliminazione delle operazioni secondarie (assemblaggio, pittura, sigillatura) può ridurre drasticamente il costo per parte della produzione ad alto volume, portando a risparmi complessivi.

5. Requisiti di prestazione

-

Durata e durata della vita: La parte deve resistere a ambienti difficili, uso ripetuto o carichi specifici? Ciò influenza la scelta del materiale e l'integrità del legame tra i materiali.

-

Fattori ambientali: La parte sarà esposta a sostanze chimiche, luce UV, temperature estreme o umidità? La selezione dei materiali e i meccanismi di legame devono tenere conto di queste condizioni.

-

Estetica: Un aspetto specifico è fondamentale per l'appello del mercato del prodotto? Excel sovrastante e cofinamento nel fornire caratteristiche estetiche integrate.

-

Certificazioni/standard: Per industrie come le proprietà mediche o automobilistiche, i materiali specifici e i processi di produzione devono soddisfare severi standard normativi.

6. Operazioni post-Molding / processi secondari

-

Uno dei driver principali per la scelta di queste tecniche di stampaggio avanzate è la riduzione o l'eliminazione dell'assemblaggio post-molding.

-

Inserire lo stampaggio: Riduce l'assemblaggio di dispositivi di fissaggio, boccole, ecc.

-

OverMolding & Colding: Può eliminare lo incollaggio manuale di impugnature, assemblaggio di sigilli o dipingere per parti multicolori.

-

-

Valuta il vero "costo totale di proprietà" mediante non solo costi di modanatura, ma anche manodopera, attrezzature e controllo di qualità associati alle operazioni secondarie. Il più alto investimento iniziale nello stampaggio avanzato può spesso pagare da solo tagliando drasticamente questi costi successivi.

Casi studio

Per illustrare l'applicazione pratica e i benefici di ogni processo di modanatura, esploriamo esempi del mondo reale in cui inserire modanatura, sovraccoldo e co-confusione sono stati impiegati con successo per creare prodotti innovativi ed efficienti.

Inserisci stampaggio: connettori elettronici

Sfida: Un produttore di elettronica di consumo necessaria per produrre connettori USB-C altamente affidabili. Il connettore richiedeva robusti perni metallici per la conducibilità elettrica e l'integrità strutturale, integrato senza soluzione di continuità in un alloggiamento di plastica che avrebbe fornito l'isolamento e un'interfaccia sicura con i dispositivi. L'assemblaggio tradizionale di singoli spille in un alloggiamento di plastica era lento, incline al disallineamento e costosa a causa del lavoro manuale.

Soluzione: La società ha optato per Inserire lo stampaggio . I pin in ottone con accusati di precisione sono stati pre-formati e quindi inseriti automaticamente in uno stampo multi-cavità. Il polimero a cristallo liquido fuso (LCP), scelto per le sue eccellenti proprietà di isolamento elettrico, stabilità dimensionale e resistenza ad alta temperatura, è stato quindi iniettato attorno ai perni.

Risultato: Questo processo ha consentito la creazione di centinaia di migliaia di connettori USB-C altamente coerenti, durevoli e con precisione al giorno. Il forte blocco meccanico tra LCP e le caratteristiche snurle sui perni in ottone ha assicurato un'eccezionale resistenza di estrazione e affidabilità a lungo termine. L'eliminazione dell'inserimento manuale dei pin ha ridotto significativamente i costi di produzione e i tempi di montaggio, migliorando al contempo la qualità complessiva e la miniaturizzazione del connettore.

Overmolding: maniglie degli utensili elettrici

Sfida: Un'azienda di utensili elettrici principali mirava a migliorare l'ergonomia, la presa e il comfort dell'utente delle sue esercitazioni in batteria. Le maniglie esistenti, realizzate esclusivamente in plastica addominali rigide, divennero scivolose quando le mani erano sudate o oleose, portando alla fatica dell'utente e ai potenziali problemi di sicurezza. L'aggiunta di una presa di gomma separata è stata una fase di montaggio extra e talvolta ha comportato un guasto adesivo nel tempo.

Soluzione: Il produttore è stato implementato sovraccaricare Utilizzando un processo di stampaggio a iniezione a due colpi. Innanzitutto, il corpo della maniglia strutturale era modellato da una plastica ABS resistente e rigida. Questo rigido "substrato" è stato quindi ruotato all'interno della stessa macchina da stampaggio a una seconda cavità. Qui, un vulcanizzato termoplastico morbido ed elastomerico (TPV) è stato iniettato su aree specifiche della maniglia ABS, formando una presa comoda e non slittata.

Risultato: Le maniglie sovraccaricate hanno fornito una presa superiore, un comfort degli utenti significativamente migliorato e una migliore sicurezza, soprattutto negli ambienti di lavoro esigenti. Il legame chimico e meccanico tra ABS e TPV ha assicurato un'eccellente adesione, prevenendo la delaminazione anche dopo un uso prolungato. Questa soluzione integrata ha eliminato la necessità di un gruppo impugnatura separato, semplificando il processo di produzione e riducendo i costi di produzione complessivi offrendo un'esperienza utente premium.

Co-Molding (modanatura multi-shot): componenti interni automobilistici

Sfida: Un fornitore automobilistico ha cercato di produrre un sofisticato componente del pannello delle porte dell'auto che ha integrato più funzioni ed estetica, tra cui una base strutturale dura, un bracciolo a touch morbido e pulsanti colorati distinti per i controlli delle finestre. Tradizionalmente, ciò ha comportato lo stampaggio di diverse parti separate e quindi il montaggio, portando a catene di approvvigionamento complesse, potenziali problemi di montaggio e costi di manodopera più elevati.

Soluzione: Il fornitore ha adottato un file Co-Molding (modanatura multi-shot) Processo utilizzando una macchina per stampaggio ad iniezione a tre colpi specializzata.

-

Scatto 1: È stato iniettato un polipropilene rigido e pieno di vetro (PP) per formare la spina dorsale strutturale del pannello della porta e la base per i pulsanti.

-

Scatto 2: Un poliuretano termoplastico (TPU) (TPU) è stato iniettato su aree designate per creare la confortevole superficie del bracciolo e altre zone ergonomiche.

-

Scatto 3: È stato iniettato un addominali colorati a contrasto, stabilizzato UV per formare i distinti pulsanti di controllo della finestra direttamente sulla base PP rigida.

Risultato: Questo approccio avanzato di co-confusione ha consentito la produzione di un componente del pannello delle porte multi-materiali altamente integrato in un singolo processo continuo. Ha ottenuto una qualità estetica superiore con transizioni senza soluzione di continuità tra materiali e colori, garantendo al contempo legami meccanici e chimici durevoli. La significativa riduzione del conteggio delle parti e l'eliminazione di più fasi di assemblaggio hanno portato a un notevole risparmio sui costi, una ridotta complessità logistica e una migliore qualità e coerenza della parte complessiva per l'interno automobilistico.

Inserire lo stampaggio Eccelle nell'incorporare componenti pre-formati, spesso non plastici, in una parte di plastica, principalmente per migliorare l'integrità strutturale, la conducibilità elettrica o fornire caratteristiche funzionali specifiche. È il go-to per componenti durevoli e integrati come connettori elettronici o ingranaggi rinforzati.

Overmolding , in particolare quando si applicano materiali più morbidi su un substrato di plastica rigido, brilla nel migliorare l'ergonomia del prodotto, l'estetica e l'interazione degli utenti. Dalle impugnature a touch soft sugli strumenti di alimentazione alle guarnizioni integrate sui dispositivi elettronici, eleva comfort, sicurezza e funzionalità.

Co-Molding (modanatura multi-shot) rappresenta l'apice dell'integrazione multi-materiale all'interno di un singolo ciclo di stampaggio. Offre una libertà di design senza pari per la creazione di parti complesse con più colori, diverse rigidità e funzioni integrate intricate, spesso eliminando intere linee di montaggio in produzione ad alto volume.

In definitiva, la scelta tra questi potenti processi di stampaggio a iniezione dipende da un'attenta valutazione delle esigenze specifiche del tuo progetto:

-

Quali materiali stai combinando e quali sono le loro proprietà?

-

Quale livello di complessità del design e integrazione funzionale è richiesto?

-

Qual è il tuo volume di produzione previsto?

-

Quali sono i tuoi vincoli di budget, sia in anticipo che in parte?

-

Quali sono le prestazioni critiche e i requisiti estetici del prodotto finale?

Ancora confuso quale scegliere, contattaci semplicemente a https://www.imtecmould.com/contact/ .