Nel mondo dinamico della produzione, la domEa di prodotti che sono sia funzionalmente superiOi che esteticamente gradevoli ha spinto un'innovazione significativa. I componenti moderni devono spesso combinare più materiali - una plastica rigida per la struttura, un elastomero mObido per l'impugnatura o due colOi diversi per il marchio - con un singolo design senza soluzione di continuità. Mentre i metodi tradizionali si basano su fasi separate di produzione e assemblaggio, è emersa una soluzione più avanzata per semplificare questo processo: modanatura a iniezione a 2 shot.

Introduzione allo stampaggio iniezione a 2 colpi

Che cos'è lo stampaggio a iniezione a 2 colpi?

Al centro, Stampaggio a iniezione a 2 colpi (noto anche come stampaggio a due colpi) è un processo di produzione altamente specializzato che produce un singolo componente finito da due materiali diversi in un singolo ciclo di stampaggio continuo. A differenza dei metodi tradizionali in cui più parti sono modellate separatamente e quindi assemblate, lo stampaggio a 2 shot combina questi passaggi in un funzionamento efficiente. Questo processo è determinante nella creazione di parti con geometrie complesse, guarnizioni integrate, estetica multicolore e funzionalità migliorate senza la necessità di un montaggio secondario.

Sinonimi: modanatura e sovraccarico multi-scatto

Mentre spesso usati in modo intercambiabile, i termini modanatura multi-scarsa E sovraccaricare hanno significati distinti che sono importanti da capire.

-

Modanatura multi-scarsa: Questa è un'ampia categoria di cui lo stampaggio a 2 shot è la forma più comune. Si riferisce a qualsiasi processo di stampaggio di iniezione che utilizza due o più iniezioni separate di materiali diversi nello stesso stampo per creare un'unica parte. Un processo a 3 scatti o 4 shot cadrà anche sotto questo ombrello.

-

Overmolding: Questa è una tecnica specifica in cui un secondo materiale viene iniettato su una parte preesistente (il "substrato"). Mentre lo stampaggio a 2 shot è un tipo di sovraccarico, il termine può anche descrivere i processi in cui la parte del substrato è stata effettuata separatamente e quindi viene posizionata manualmente o roboticamente in un secondo stampo per il passaggio di sovrastantaggio. La differenza chiave è che in un vero processo a 2 shot, entrambi i materiali sono modellati in sequenza all'interno dello stesso ciclo della macchina, senza che la parte abbia mai lasciato la macchina.

Principio di base e panoramica del processo

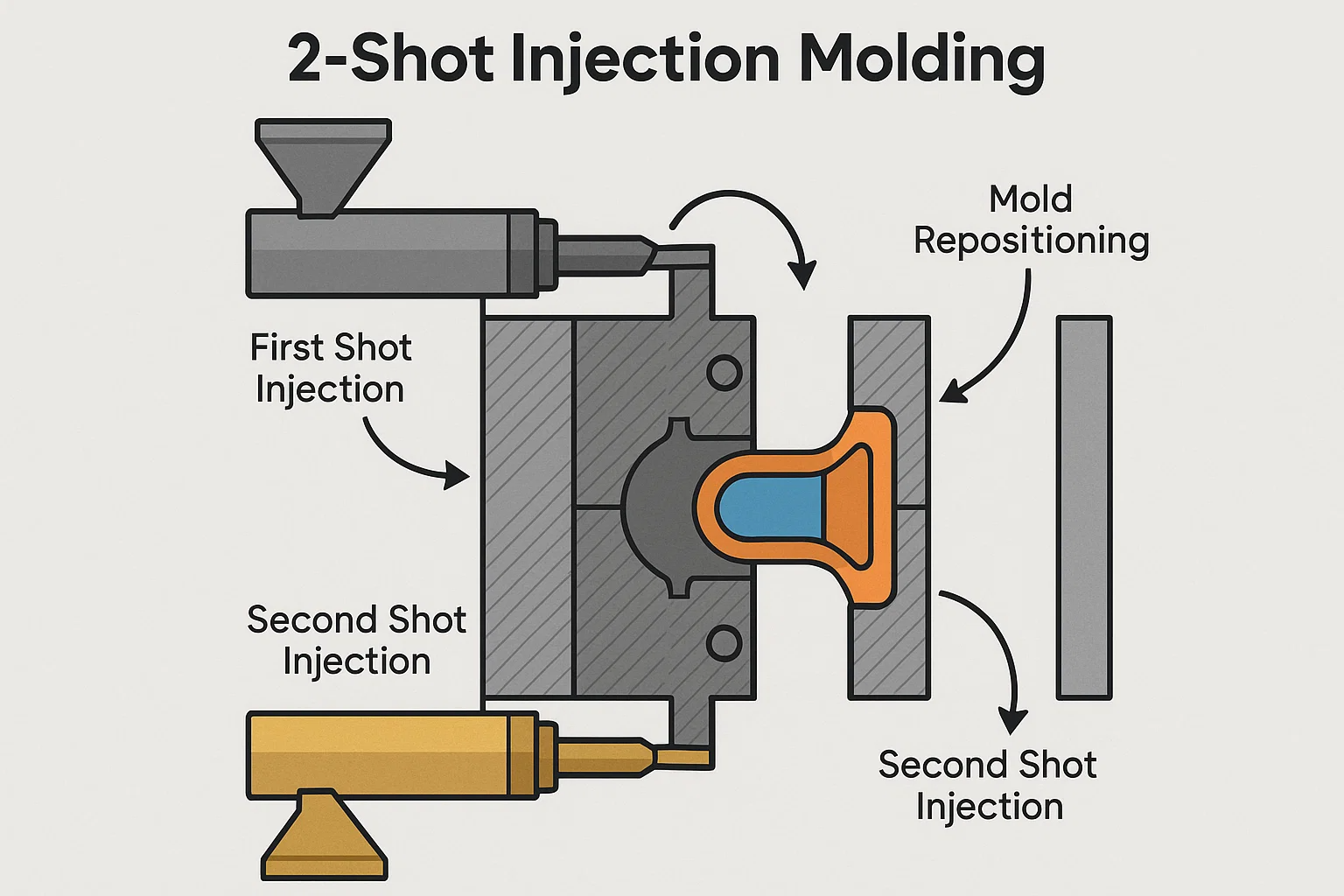

Il principio fondamentale dell'iniezione a 2 shot è l'iniezione sequenziale di due materiali in uno stampo appositamente progettato. Il processo generalmente segue questi passaggi chiave:

-

Iniezione del primo colpo: Il primo materiale (spesso una plastica rigida) viene iniettato nella cavità primaria dello stampo.

-

Riposizionamento della muffa: Lo stampo si apre quindi e una piastra o un nucleo ruota o trasferisce la parte del primo colpo di nuova formazione a una seconda cavità.

-

Iniezione del secondo colpo: Il secondo materiale (spesso una plastica più morbida o un colore diverso) viene iniettato nella nuova cavità, che scorre e legando con la parte del primo colpo.

-

Espulsione: Una volta che il secondo materiale si è raffreddato e solidificato, la parte multi-materiale finita viene espulsa dallo stampo.

Questa perfetta integrazione dei materiali si traduce in un legame durevole di alta qualità e un prodotto finito che è pronto per l'uso, eliminando il lavoro e il potenziale di errore associato all'assemblaggio tradizionale.

Storia ed evoluzione

Le origini della modanatura a 2 colpi risalgono a metà del XX secolo, guidate dalla necessità di creare prodotti di plastica più sofisticati. I primi metodi erano spesso grezzi e limitati dalle capacità sia dei materiali che dei macchinari. La vera evoluzione del processo è iniziata con lo sviluppo di macchine specializzate di stampaggio a iniezione con piastre rotanti e tecnologie di back-back. Questi progressi, uniti alle innovazioni in corso nella scienza dei polimeri che hanno introdotto una gamma più ampia di materiali compatibili, hanno trasformato lo stampaggio a 2 colpi da una tecnica di nicchia in una soluzione di produzione ampiamente adottata e indispensabile per innumerevoli industrie di oggi.

Vantaggi dello stampaggio a iniezione a 2 colpi

La scelta strategica per impiegare lo stampaggio a iniezione a 2 colpi va oltre la semplice sofisticazione tecnica; Offre una serie di benefici tangibili che possono influire drammaticamente sulle prestazioni, sul rapporto costo-efficacia e sul mercato di un prodotto. Integrando due passaggi di produzione separati in un singolo processo senza soluzione di continuità, lo stampaggio a 2 shot risolve molte delle sfide associate a prodotti multi-componente.

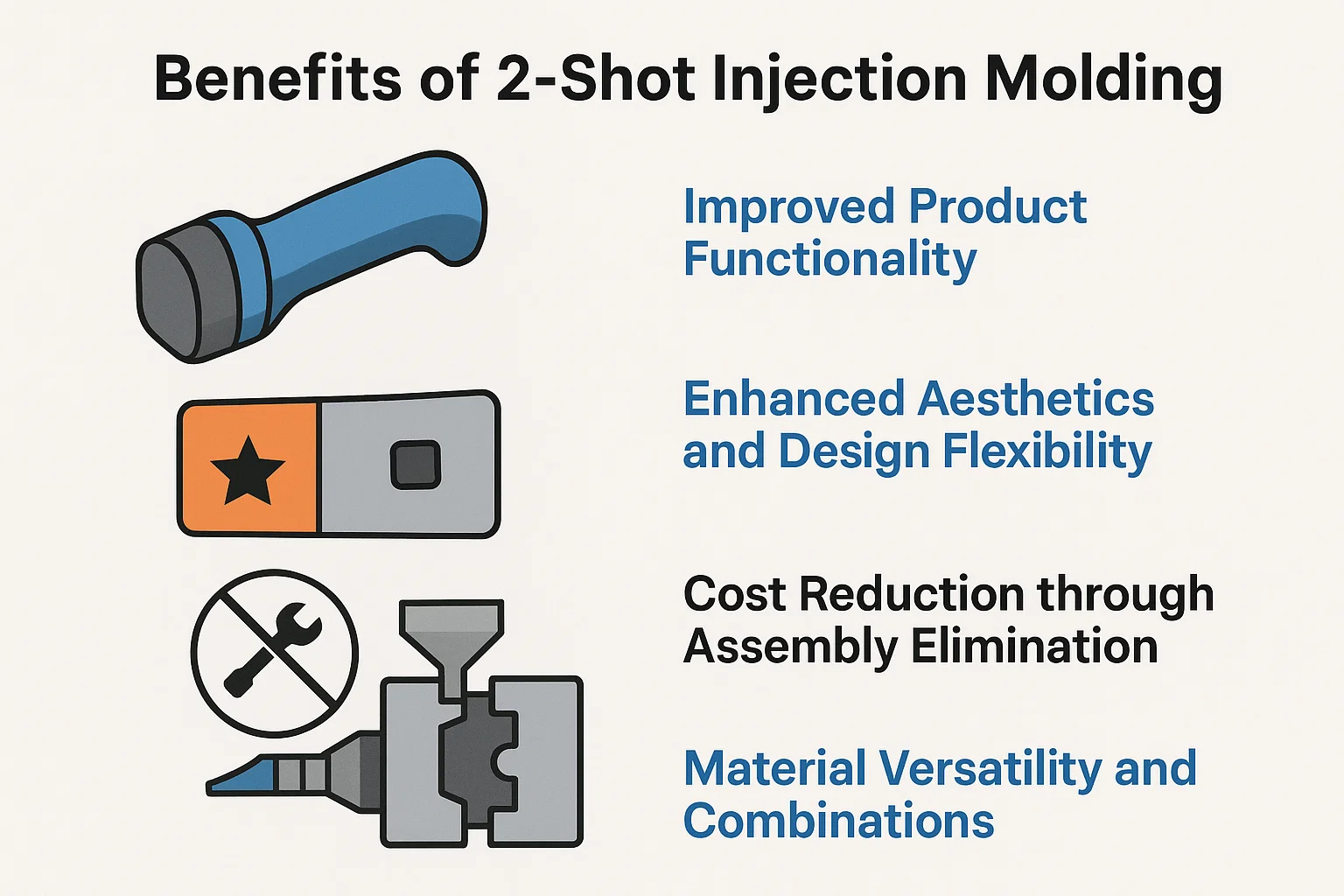

Miglioramento della funzionalità del prodotto

Uno dei vantaggi più significativi dello stampaggio a 2 colpi è la sua capacità di migliorare la funzionalità di un prodotto combinando materiali con proprietà diverse. Ad esempio, un termoplastico rigido può formare il corpo strutturale di un prodotto, mentre un elastomero termoplastico morbido (Tpe) è sovrastimato su di esso per creare una presa comoda e non slittata. Questa tecnica è essenziale per gli utensili elettrici, l'elettronica di consumo e gli strumenti medici in cui l'ergonomia e la sensazione tattile sono fondamentali. Inoltre, il processo è ideale per la creazione di sigilli, guarnizioni e cerniere viventi integrate, che migliorano la durata, l'impermeabilizzazione e le prestazioni complessive di un prodotto senza la necessità di componenti separati che potrebbero fallire nel tempo.

Estetica migliorata e flessibilità del design

Lo stampaggio a 2 shot offre flessibilità di progettazione senza pari, consentendo a ingegneri e designer di realizzare prodotti più complessi e visivamente accattivanti. Iniettando due materiali di colore diverso nello stesso stampo, il processo può creare loghi intricati, branding o caratteristiche con codice colore che sono permanentemente legate alla parte. Ciò elimina la necessità di pittura, stampa di cuscinetti o etichettatura, che può sbiadire o chip. La capacità di creare trame diverse su una singola superficie, come una finitura liscia lucida accanto a una presa opaca strutturata, aumenta anche la qualità percepita del prodotto e il valore estetico.

Riduzione dei costi attraverso l'eliminazione dell'assemblaggio

Forse il business case più avvincente per lo stampaggio a 2 shot è la sostanziale riduzione dei costi ottenuta eliminando l'assemblaggio secondario. La produzione tradizionale di una parte a due materiali richiederebbe lo modellatura di due pezzi separati e quindi unendoli manualmente o roboticamente utilizzando adesivi, viti o altri elementi di fissaggio. Questo processo in più fasi aggiunge costi di manodopera significativi, richiedono attrezzature aggiuntive e aumenta il rischio di errori di assemblaggio. Producendo una parte multi-materiale finita in un singolo ciclo di stampaggio, lo stampaggio a 2 colpi aggira queste spese, portando a una linea di produzione più snella e a un minor numero di costi per unità.

Versatilità materiale e combinazioni

Lo stampaggio a 2 colpi apre un vasto mondo di combinazioni di materiali, consentendo agli ingegneri di selezionare le proprietà ideali per ogni parte di un componente. Il processo non si limita a una plastica rigida e una presa morbida; Può combinare due diverse materie plastiche rigide, una plastica trasparente con una opaca o una termoplastica con materiale termoset. Questa versatilità consente la creazione di parti con un nucleo forte e rigido e un esterno resistente e flessibile o componenti con proprietà di isolamento elettrico e conducibilità termica. La chiave è la selezione di materiali che sono chimicamente e termicamente compatibili per garantire un legame forte e affidabile.

Aumento dell'efficienza della produzione

Consolidando più passaggi in un singolo processo, lo stampaggio di iniezione a 2 shot aumenta significativamente l'efficienza di produzione complessiva. I passaggi di assemblaggio, indurimento o in attesa che si asciugano il flusso di produzione, che richiedono tempo e spesso ad alta intensità di manodopera vengono completamente rimossi dal flusso di produzione. Ciò si traduce in un tempo di ciclo più rapido dalla materia prima a un prodotto finito e vendibile. Il processo semplificato richiede meno macchine, meno spazio per pavimenti in fabbrica e una forza lavoro più piccola, che contribuiscono a un funzionamento di produzione più efficiente e redditizio.

Il processo di stampaggio a iniezione a 2 colpi

Comprendere l'intricata meccanica dello stampaggio a 2 colpi è la chiave per apprezzarne l'efficienza e la precisione. Sebbene il processo possa sembrare complesso, è una sequenza altamente controllata di eventi che si traduce in un'unica parte perfettamente integrata. Di seguito è riportato una rottura dettagliata del processo passo-passo e le tecniche primarie utilizzate per raggiungerlo.

Spiegazione dettagliata passo-passo

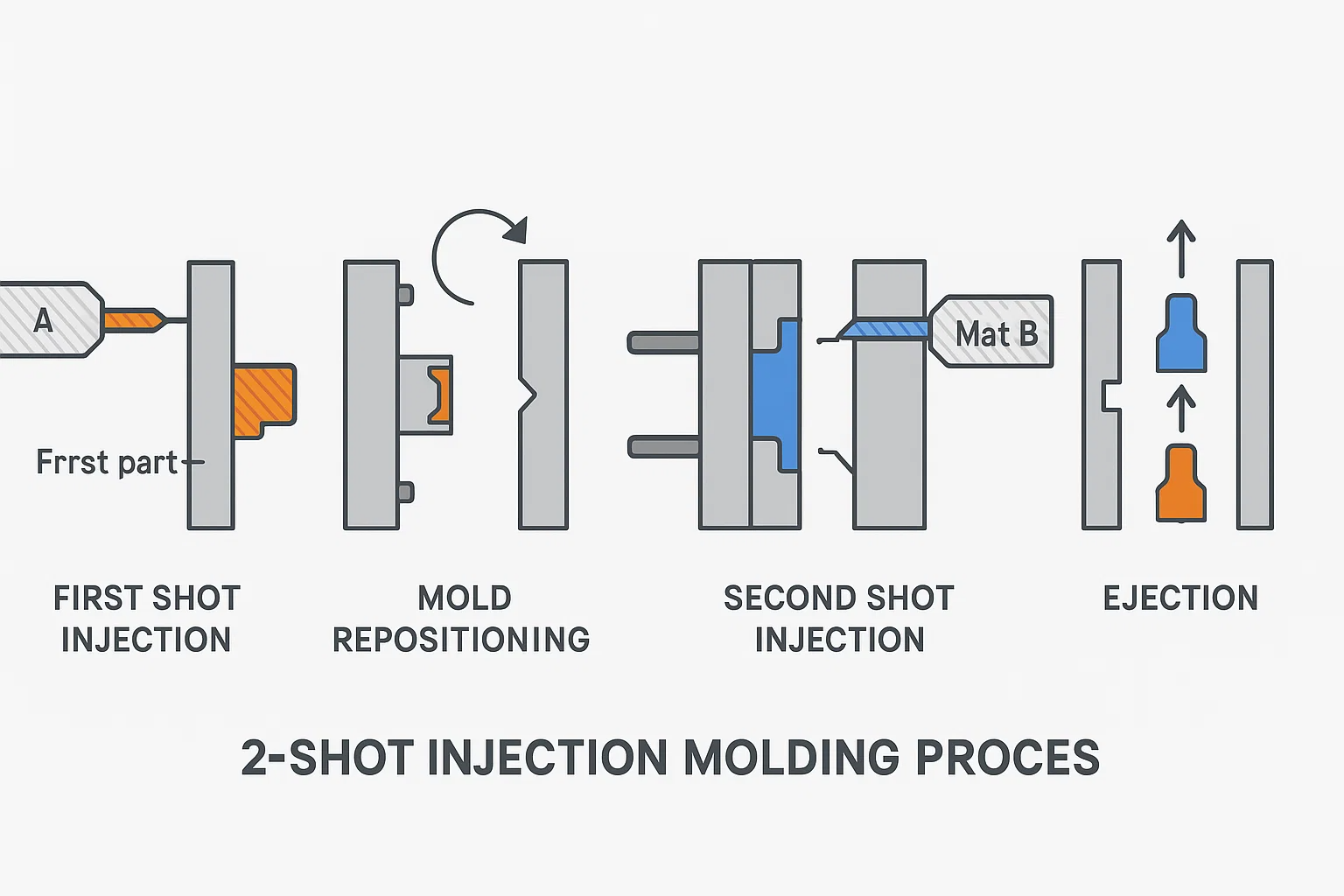

Il viaggio di una parte modellata a 2 colpi inizia con due unità di iniezione separate che alimentano materiali diversi in uno stampo singolo specializzato. Il processo si svolge come un ciclo sincronizzato:

-

Iniezione del primo colpo: Il processo inizia con l'iniezione del primo materiale, spesso un rigido termoplastico (materiale A), nella prima cavità dello stampo. Questa cavità costituisce il nucleo o il substrato della parte finale. Una volta che il materiale è stato iniettato ed è passato un tempo di raffreddamento sufficiente, la prima parte viene consolidata.

-

Riposizionamento della muffa: Questa è la fase più cruciale del ciclo. Lo stampo si apre e un meccanismo di precisione riposiziona la prima parte. Questo è in genere fatto in due modi: la piastra rotante dello stampo gira di 180 gradi o un sistema navetta trasferisce la parte. La chiave è spostare il componente del primo colpo alla seconda cavità vuota, progettata per riceverlo. Allo stesso tempo, la prima cavità viene nuovamente presentata alla prima unità di iniezione per avviare un nuovo ciclo.

-

Iniezione del secondo colpo: Con la parte del primo colpo ora saldamente nella seconda cavità, lo stampo si chiude di nuovo. La seconda unità di iniezione inietta quindi il secondo materiale (materiale B), spesso di colore diverso, un elastomero più morbido o un altro polimero compatibile, nello spazio che circonda la prima parte. Il nuovo materiale si lega alla prima parte, chimicamente o meccanicamente, creando il componente finale e integrato.

-

Espulsione: Dopo che il secondo materiale si è raffreddato e solidificato, lo stampo si apre per l'ultima volta. Un sistema di eiezione, in genere pin, spinge la parte finita a due materiali dallo stampo. Il ciclo è completo e la macchina è pronta per iniziare uno nuovo.

Tipi di tecniche di stampaggio a 2 colpi

Mentre il processo passo-passo è fondamentalmente lo stesso, i produttori utilizzano diverse configurazioni di macchine e muffe per ottenere il risultato desiderato. Le tre tecniche più comuni sono:

-

Modanatura da tavolo rotante: Questo è il metodo più diffuso ed efficiente. La piastra della macchina è dotata di un tavolo rotante che contiene lo stampo. Il primo colpo è fatto su un lato dello stampo. Il plate ruota quindi, allineando la parte del primo colpo con la seconda unità di iniezione mentre una nuova parte del primo colpo viene simultaneamente modellata sull'altro lato. Questa produzione simultanea riduce significativamente il tempo di ciclo ed è ideale per la produzione ad alto volume.

-

Mormatura posteriore del nucleo: Questa tecnica utilizza un nucleo scorrevole o un inserto mobile all'interno di un singolo stampo. Dopo aver iniettato il primo colpo, il core scivola indietro per creare lo spazio per il secondo materiale. Il secondo materiale viene quindi iniettato in questa cavità appena formata. Questo metodo viene spesso utilizzato per parti con dettagli intricati, come cerniere viventi integrate o componenti molto piccoli, in cui la complessità meccanica di una tabella rotante non è fattibile.

-

Modellatura di trasferimento: In questo metodo, la parte del primo colpo viene iniettata in uno stampo e un braccio robotico o un sistema di trasferimento meccanico sposta fisicamente la parte su uno stampo separato sulla stessa macchina. Questa tecnica è meno comune per le applicazioni standard a 2 colpi ma può essere utile quando i due stampi richiedono forze di serraggio diverse o se i due scatti devono essere effettuati su macchine separate.

Materiali utilizzati nello stampaggio a iniezione a 2 colpi

Il successo di qualsiasi progetto di stampaggio a iniezione a 2 colpi dipende dall'attenta selezione di materiali. I due polimeri non devono solo soddisfare i requisiti funzionali ed estetici del prodotto finale, ma anche essere compatibili tra loro per formare un legame forte e duraturo. Questa sezione esplora i tipi di combinazioni di materiali e i criteri critici per selezionarli.

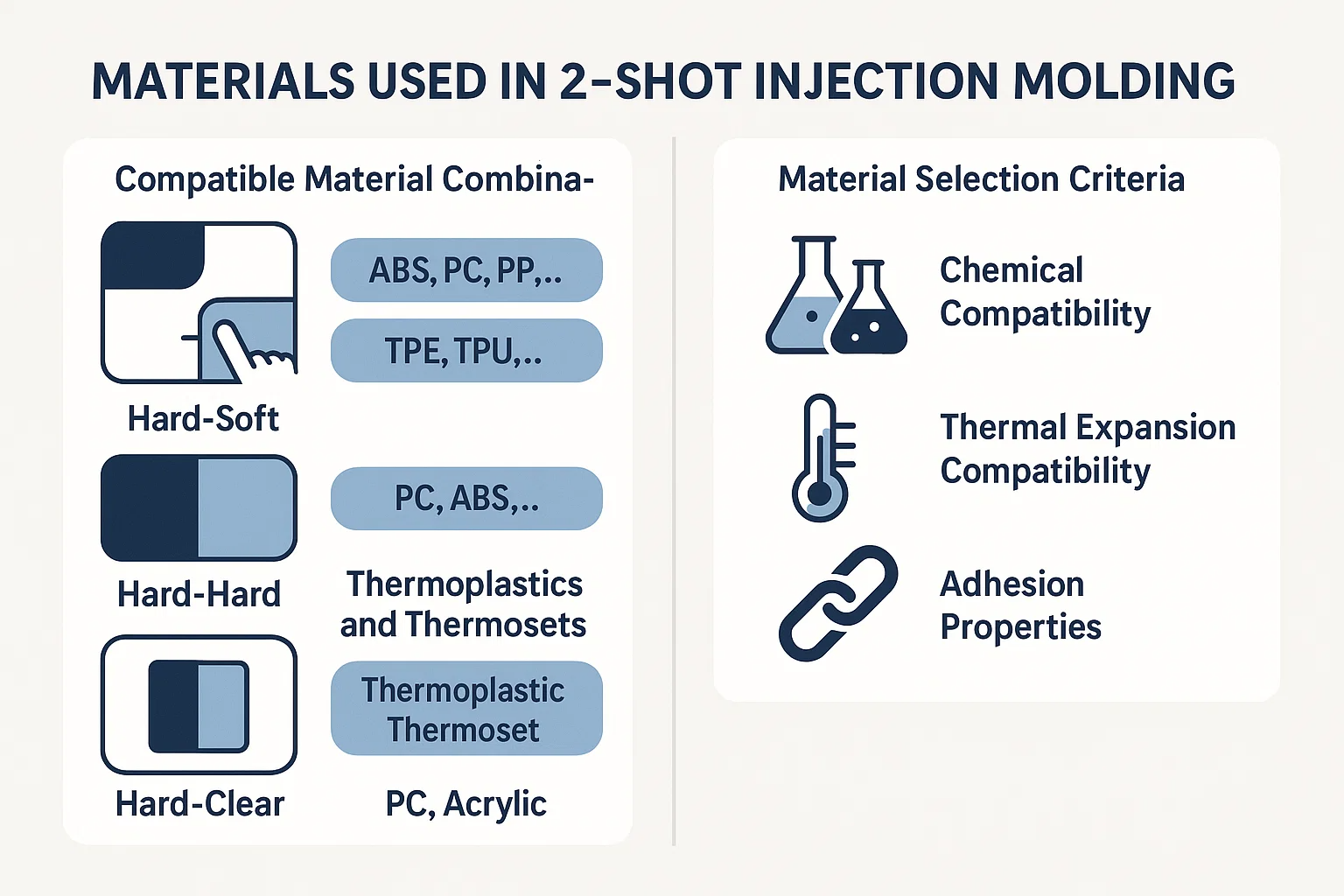

Combinazioni di materiali compatibili

La versatilità dello stampaggio a 2 shot è definita dall'ampia gamma di accoppiamenti di materiale che può gestire. Queste combinazioni sono in genere classificate in base alle proprietà dei materiali utilizzati:

-

Combinazioni difficili: Questa è l'applicazione più comune di stampaggio a 2 shot, in cui un materiale di base rigido è combinato con un materiale morbido e flessibile. Il materiale rigido (ad es., ABS, policarbonato (PC), nylon, polipropilene (PP) ) fornisce l'integrità strutturale, mentre il materiale morbido (ad es. Elastomeri termoplastici (TPE) o poliuretani termoplastici (Tpu) ) fornisce un'impugnatura ergonomica, una tenuta impermeabile o una superficie di touch morbida. Questo è l'ideale per prodotti come manici per utensili elettrici, impugnature per spazzolini e strumenti medici.

-

COMBINAZIONI HARD HARD: Questa combinazione coinvolge due diverse materie plastiche rigide. Questo potrebbe essere fatto per combinare proprietà specifiche, come lo modellatura di un forte Policarbonato (PC) base con una più resistente chimicamente Acrilonitrile butadiene stirene (ABS) esterno. Questo è anche usato per combinare due diversi colori dello stesso materiale per scopi di branding o estetica, come un pezzo di ABS nero e un pezzo di ABS bianco per un pulsante del pannello di controllo.

-

Termoplastici e termoset: Sebbene meno comuni, alcune applicazioni specializzate possono comportare l'abbinamento di un termoplastico con un termoset o un elastomero. Questo è un processo complesso che richiede un'attenta controllo della temperatura e della pressione, poiché i termoset curano irreversibilmente al riscaldamento.

-

Combinazioni difficili: Questo viene utilizzato per creare parti con finestre integrate, tubi di luce o schermi di visualizzazione, come una custodia per smartphone con una porta chiara per l'obiettivo della fotocamera. Materiali come Acrilico or Policarbonato (PC) sono spesso utilizzati per il componente chiaro a causa della loro chiarezza ottica e durata.

Criteri di selezione dei materiali

La scelta dei materiali giusti per un progetto a 2 tiri comporta un'attenta valutazione di diverse proprietà chiave. Il successo del legame e l'integrità della parte finale dipendono da questi fattori:

-

Compatibilità chimica: Questo è il fattore più critico. Per formare un legame forte e permanente, i due polimeri devono essere chimicamente compatibili, consentendo alle loro molecole di formare un'interfaccia adesiva. I polimeri con composizioni chimiche simili o quelli che si trovano nella stessa famiglia polimerica (ad esempio, PC e ABS) spesso si legano bene. Al contrario, i materiali di diverse famiglie (ad es. Un polimero amorfo come PC e un polimero cristallino come PP) hanno spesso una scarsa adesione chimica, portando alla delaminazione.

-

Compatibilità all'espansione termica: I due materiali dovrebbero avere coefficienti simili di espansione termica e tassi di restringimento comparabili. Man mano che la parte finita si raffredda nello stampo, ogni materiale si restringerà. Se i loro tassi di restringimento sono drasticamente diversi, può causare sollecitazioni interne, portando a deformarsi, cracking o un legame debole all'interfaccia. La selezione attenta del materiale e la progettazione dello stampo sono essenziali per compensare queste differenze.

-

Proprietà di adesione: Il legame tra i due materiali può essere chimico o meccanico. UN legame chimico è una connessione molecolare diretta formata all'interfaccia. UN legame meccanico viene creato quando il secondo materiale scorre in sottosquadri, costole o altre caratteristiche modellate nella prima parte, creando un interblocco fisico. I migliori disegni a 2 colpi spesso sfruttano l'adesione sia chimica che meccanica per garantire il legame più forte possibile, anche sotto stress. La selezione del materiale deve tenere conto di quanto bene i due polimeri aderiscano nelle condizioni di elaborazione specifiche.

Considerazioni sul design dello stampo per lo stampaggio a 2 shot

Il successo di un progetto di stampaggio a 2 shot è intrinsecamente legato alla precisione e alla complessità del suo design dello stampo. Lo stampo è la componente centrale del processo e la sua ingegneria determina la qualità, l'integrità e l'estetica finale del prodotto. La progettazione di uno stampo a 2 colpi è molto più intricata rispetto alla progettazione di uno stampo a colpo singolo, in quanto deve funzionare come due stampi in uno, ospitando due processi di iniezione separati.

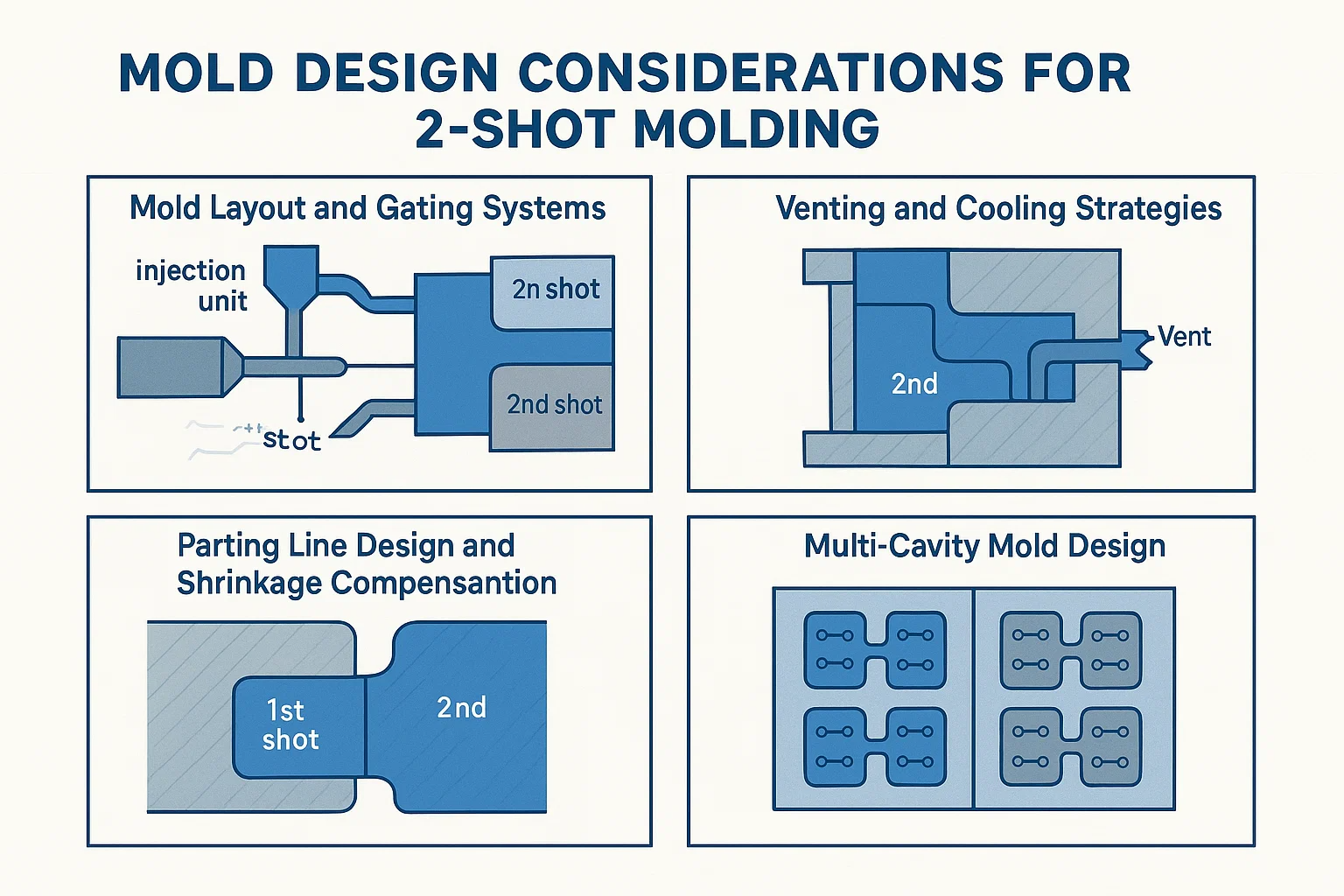

Layout di muffa e sistemi di gate

Uno stampo a 2 tiri deve essere disposto per contenere due set distinti di cavità: uno per il primo colpo e uno per il secondo. IL Sistema di gating —I canali che dirigono la plastica fusa nelle cavità - sono una parte critica di questo design. Esistono due sistemi di gating separati, ciascuno che si nutre dalla propria unità di iniezione. Il design deve garantire che ogni materiale sia diretto alla cavità prevista senza contaminazione incrociata.

-

IL cancello di primo colpo dirige il materiale iniziale nella sua cavità.

-

IL Gate di secondo colpo è posizionato per consentire al secondo materiale di fluire sopra o intorno alla parte del primo colpo. Questo sistema di gating deve essere posizionato con cura per prevenire danni al primo colpo preesistente e per garantire un riempimento completo e uniforme della cavità del secondo colpo.

Strategie di sfiato e raffreddamento

Efficace sfogo è cruciale in tutte le modanature a iniezione, ma diventa ancora più critico nello stampaggio a 2 shot. Poiché il secondo materiale viene iniettato attorno alla parte del primo colpo, l'aria può facilmente rimanere intrappolata in piccole tasche, portando a difetti come segni di bruciatura, colpi corti o legami incompleti. Il design dello stampo deve includere prese d'aria posizionate strategicamente per consentire a quest'aria di fuggire.

Un ben progettato Sistema di raffreddamento è anche essenziale per mantenere la qualità delle parti e ottimizzare il tempo di ciclo. In uno stampo a 2 colpi, i canali di raffreddamento devono essere progettati per raffreddare sufficientemente la parte del primo colpo prima che il secondo colpo venga iniettato. Se la prima parte è troppo calda, il secondo colpo può deformarlo o scioglierlo. Il corretto raffreddamento garantisce una temperatura uniforme sullo stampo, che è vitale per la stabilità dimensionale e prevenire difetti come la deformazione.

Design della linea di separazione e compensazione del restringimento

IL linea di separazione è dove si incontrano le due metà dello stampo. Per lo stampaggio a 2 colpi, questa linea deve essere progettata meticolosamente per garantire una tenuta stretta in due diverse fasi. La linea di separazione per la cavità del secondo colpo deve sigillare la parte del primo colpo per impedire al secondo materiale di fluire in aree indesiderate. Ciò richiede una precisione eccezionale per evitare il lampeggiamento (materiale che perde dallo stampo).

Compensazione del restringimento è un'altra sfida significativa. Tutte le materie plastiche si restringono mentre si raffreddano, ma i due diversi materiali utilizzati in una parte a 2 colpi avranno tassi di restringimento diversi. Il designer dello stampo deve spiegare questo restringimento differenziale. Se non adeguatamente compensato, la parte finale può sperimentare deformazione, stress interno o delaminazione, portando a un legame debole e un prodotto difettoso.

Design dello stampo multi-cavità

Per la produzione ad alto volume, gli stampi a 2 colpi possono essere progettati con più cavità per produrre diverse parti per ciclo. Ciò aumenta significativamente l'efficienza ma aggiunge anche uno strato di complessità al design dello stampo. I sistemi di corridore per entrambi i colpi devono essere meticolosamente bilanciati per garantire che tutte le cavità siano riempite uniformemente e contemporaneamente. Ciò impedisce le variazioni della qualità in parte da una cavità all'altra. Mentre uno stampo a 2 shot multi-cavità ha un costo iniziale molto più elevato, i risparmi a lungo termine nei tempi di produzione e nel lavoro lo rendono una soluzione economica per la produzione di massa.

Applicazioni di stampaggio iniezione a 2 colpi

La combinazione unica di funzionalità, estetica ed efficienza offerta dallo stampaggio a iniezione a 2 shot lo rende un metodo di produzione preferito in un ampio spettro di industrie. La sua capacità di creare un'unica parte multi-materiale in un ciclo ha risolto le sfide complesse di progettazione e assemblaggio, portando a una migliore qualità e prestazioni del prodotto nei seguenti settori.

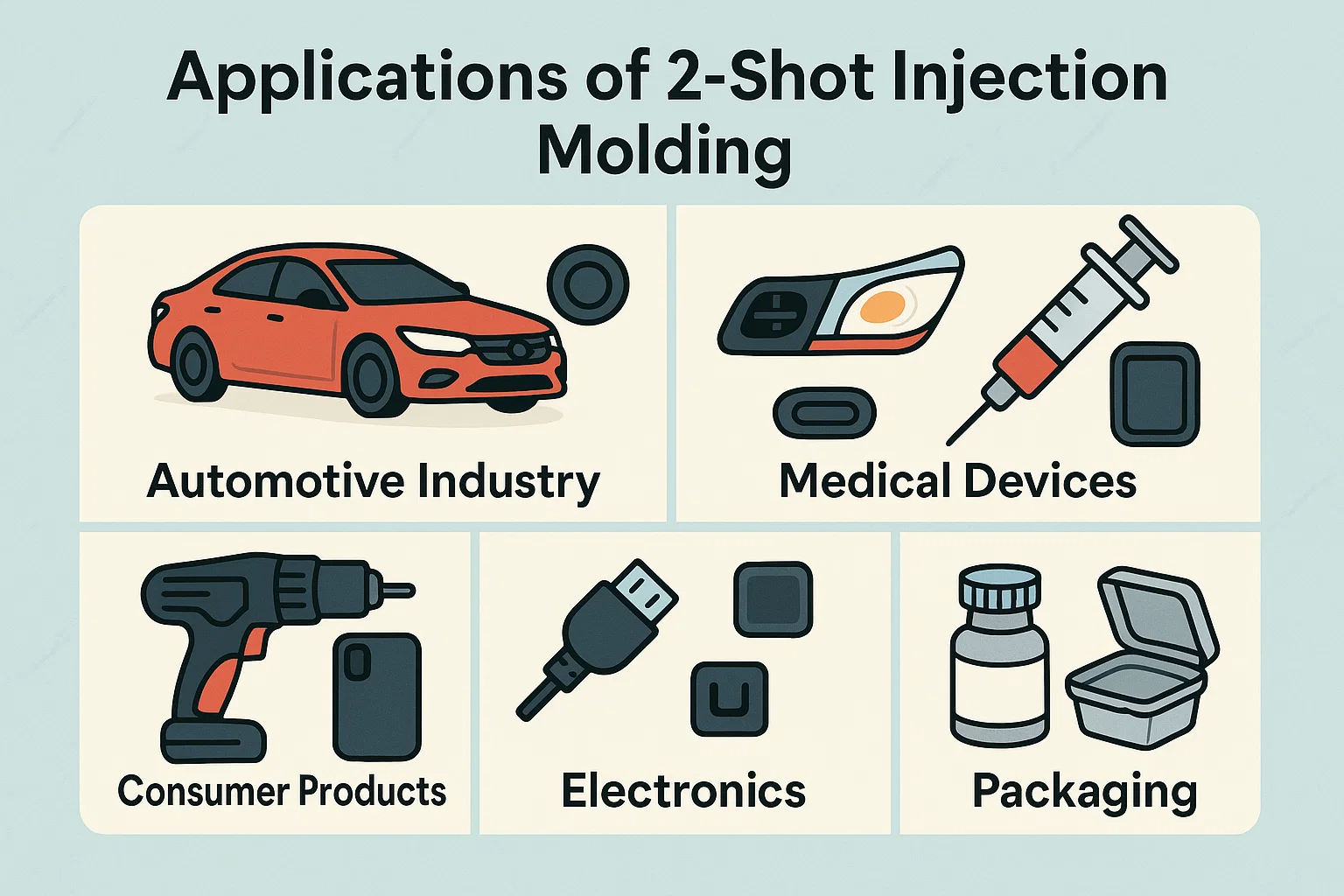

Industria automobilistica

Il settore automobilistico si basa fortemente su modanature a 2 colpi per i componenti interni ed esterni. Viene utilizzato per creare parti resistenti e tattili.

-

Componenti interni: È comune trovare parti modellate a 2 colpi negli interni del veicolo, come pulsanti dashboard , prese d'aria e manopole a campeggio. Una plastica dura fornisce la struttura rigida e i punti di montaggio, mentre un elastomero morbido crea una sensazione premium e una presa ergonomica, riducendo il rumore e le vibrazioni.

-

Componenti esterni: Per le parti esterne, viene utilizzato lo stampaggio a 2 colpi per Calcolo di fari e fanali posteriori con guarnizioni integrate e a tenuta acqua. Viene inoltre utilizzato per creare gruppi di specchio laterale complessi o intricati disegni della griglia che combinano due diversi colori o finiture.

Dispositivi medici

Nel campo medico, la precisione, l'igiene e l'affidabilità sono fondamentali. Lo stampaggio a 2 colpi è essenziale per produrre dispositivi di alta qualità, sterili e funzionali.

-

Strumenti chirurgici: Le maniglie di molti strumenti e strumenti chirurgici sono modellate a 2 colpi. Un polimero rigido fornisce un nucleo forte e autoclavabile, mentre una presa ergonomica a touch morbida migliora il controllo di un chirurgo e riduce l'affaticamento della mano.

-

Sistemi di rilascio di farmaci: Siringhe , gli inalatori e altri dispositivi di rilascio di farmaci spesso usano lo stampaggio a 2 colpi per creare Guarni e guarnizioni integrate , garantendo che il contenuto rimanga sterile e che il dispositivo funzioni correttamente senza perdite.

Prodotti di consumo

Dai gadget domestici all'elettronica personale, lo stampaggio a 2 colpi migliora l'esperienza dell'utente attraverso l'ergonomia e la durata migliorate.

-

Utensili elettrici: Questa è un'applicazione classica. Le maniglie degli utensili elettriche presentano un corpo strutturale rigido, tipicamente fatto di nylon or PC , in eccesso con un TPE or TPU presa. Ciò fornisce una superficie comoda e non slittata resistente all'impatto e ai prodotti chimici.

-

Casi di telefonia mobile: Molte custodie telefoniche di fascia alta sono modellate a 2 colpi, che combinano uno scheletro in policarbonato rigido per la protezione strutturale con un paraurti TPU assorbire da shock per proteggersi dalle gocce.

Elettronica

L'elettronica richiede parti di precisione, spesso con sigillatura integrata o caratteristiche tattili complesse.

-

Connettori: Lo stampaggio a 2 shot viene utilizzato per creare connettori sigillati e sollievo a deformazione integrato sui cavi, rendendoli impermeabili e più durevoli.

-

Pulsanti: È un processo chiave per fare pulsanti di controllo remoto and tasti tastiera . Un nucleo interno rigido fornisce una sensazione solida, mentre un materiale morbido o chiaro viene utilizzato per la superficie superiore, consentendo la sensazione o la retroilluminazione tattile.

Confezione

Nel settore dell'imballaggio, lo stampaggio a 2 shot viene utilizzato per creare contenitori e chiusure funzionali e accattivanti.

-

CHILIRE: Molti tappi di bottiglia e chiusure sono modellati a 2 colpi con un sigillo integrato . Una plastica dura forma il cappuccio, mentre un elastomero soft-touch all'interno crea una tenuta ermetica senza la necessità di una guarnizione o di una fodera separata.

-

Contenitori: Viene utilizzato per contenitori specializzati che richiedono sia una struttura rigida sia un coperchio o una tenuta flessibile.

Vantaggi e svantaggi dello stampaggio iniezione a 2 colpi

Come qualsiasi tecnica di produzione avanzata, lo stampaggio a iniezione a 2 colpi offre una serie unica di vantaggi e svantaggi. Una chiara comprensione di questi compromessi è essenziale per determinare se il processo è adatto a un prodotto specifico.

Vantaggi

-

Costi di assemblaggio ridotti: Uno dei maggiori vantaggi è l'eliminazione dell'assemblea secondaria. Producendo una parte multi-materiale rifinita in un singolo ciclo di stampaggio, il processo rimuove la necessità di manodopera manuale, adesivi, viti o altri elementi di fissaggio, portando a risparmi significativi di costi e tempo.

-

Qualità del prodotto migliorata: La natura integrata dello stampaggio a 2 shot si traduce in un prodotto superiore. Il legame molecolare o meccanico creato tra i due materiali è più forte e più durevole di un giunto assemblato convenzionale, eliminando il rischio che le parti si allengano o si tognino nel tempo.

-

Possibilità di progettazione migliorate: Il processo consente design creativi e complessi che non sono fattibili con lo stampaggio a tiro singolo. I progettisti possono combinare colori, trame e proprietà del materiale diversi (ad es. Un corpo strutturale rigido con un touch morbido, impugnatura ergonomica) in un singolo componente senza soluzione di continuità.

-

Migliore presa ed ergonomia: Per i prodotti di consumo, medico e industriale, la capacità di superare un elastomero morbido e tattile su una superficie di plastica dura è un vantaggio chiave. Ciò migliora la presa dell'utente, migliora il comfort e può fornire un livello di sicurezza non realizzabile con un singolo materiale.

Svantaggi

-

Costo iniziale più elevato dello stampo: Lo svantaggio più significativo è l'elevato costo iniziale dello stampo. Uno stampo a 2 colpi è molto più complesso di uno stampo standard, con doppie cavità, un meccanismo a rotelle rotanti o di retro del nucleo e sistemi di raffreddamento e gating intricati, che aumentano sostanzialmente le sue spese di progettazione e produzione.

-

Complesso design dello stampo: Il design e l'ingegneria di uno stampo a 2 shot richiedono competenze specializzate. È un processo impegnativo che deve spiegare le proprietà uniche di due diversi materiali, tra cui i tassi di restringimento, la compatibilità chimica e le temperature di elaborazione. Questa complessità può estendere le fasi di progettazione e prototipazione.

-

Tempi di ciclo più lunghi (potenzialmente): Sebbene più efficienti rispetto allo stampaggio e al montaggio separati, il tempo di ciclo per una parte a 2 colpi può essere leggermente più lungo di una parte a colpo singolo. La macchina deve completare due fasi separate di iniezione e raffreddamento, che possono aggiungere al tempo di produzione complessivo, in particolare per parti meno complesse.

-

Sfide della compatibilità materiale: La scelta dei materiali del designer è limitata a combinazioni che sono chimicamente e termicamente compatibili. Non tutti i polimeri possono formare un legame forte e l'uso di materiali incompatibili può portare a delaminazione, deformazione e un prodotto indebolito.

Analisi dei costi dello stampaggio a iniezione a 2 colpi

La decisione di utilizzare lo stampaggio a iniezione a 2 colpi è spesso strategica, bilanciando un investimento iniziale più elevato contro significativi risparmi a lungo termine e benefici del prodotto. Un'analisi dei costi approfondita deve considerare tutte le fasi di produzione, non solo gli strumenti iniziali.

Fattori che influenzano il costo

-

Complessità della muffa: Il fattore più significativo che guida il costo dello stampaggio a 2 shot è lo stampo stesso. Uno stampo a 2 colpi è un pezzo di ingegneria molto complesso, con due serie di cavità, un sistema a piastre o navetta rotante e canali di raffreddamento e gating complessi. Ciò richiede competenze di progettazione specializzata e lavorazione di precisione, rendendo il costo iniziale di stampo sostanzialmente superiore a quello di uno stampo convenzionale a colpo singolo.

-

Costi materiali: L'uso di due diversi materiali può influire sui costi complessivi, soprattutto se uno è un elastomero termoplastico premium (TPE) per una presa a touch morbida o un polimero ingegneristico ad alte prestazioni. Il costo per libbra di questi materiali può essere superiore a quello di una resina a colpo singolo standard.

-

Volume di produzione: Lo stampaggio a 2 shot è un processo progettato per produzione ad alto volume . L'elevato costo di strumenti iniziali è ammortizzato in modo più efficiente su centinaia di migliaia o addirittura milioni di parti. Per la produzione a basso volume, il costo per parte rimane proibitivamente elevato, rendendo lo modellatura e l'assemblaggio tradizionali una scelta più economica.

-

Tempo del ciclo: Mentre un ciclo a 2 colpi è più lungo di un ciclo a colpo singolo, la sua efficienza sta nella produzione di un prodotto finito in una volta. Il tempo del ciclo è un fattore critico nel determinare il costo per parte, in quanto determina il throughput della macchina. Uno stampo ben progettato a 2 shot con un tempo di ciclo bilanciato può essere molto più conveniente di un processo di montaggio a più fasi.

Analisi costi-benefici: quando scegliere lo stampaggio a 2 shot

La decisione di optare per lo stampaggio a 2 shot dovrebbe essere basata su a costo totale di proprietà calcolo. Dovresti scegliere lo stampaggio a 2 shot quando i risparmi dall'eliminazione dell'assemblaggio secondario superano il costo di utensili iniziali più elevato.

Prendi in considerazione lo stampaggio a 2 colpi quando il tuo prodotto:

-

Richiede un assemblaggio complesso: Se altrimenti il tuo prodotto dovesse essere incollato, avvitato o sigillato manualmente dopo lo stampaggio, i costi di lavoro e materiale dell'assemblaggio probabilmente giustificheranno il processo a 2 shot.

-

Richiede qualità e estetica superiori: Per i prodotti in cui un legame perfettamente integrato, una presa ergonomica o un'estetica a due colori è fondamentale per l'identità del marchio e la soddisfazione del cliente, lo stampaggio a 2 shot è la scelta ideale.

-

È un prodotto ad alto volume: Come regola generale, se i volumi di produzione sono abbastanza elevati, il costo dello stampo può essere distribuito su un numero enorme di unità, rendendo il costo per parte significativamente inferiore a un'alternativa assemblata.

La spesa iniziale è una barriera, ma per la giusta applicazione, le riduzioni dei costi a lungo termine, abbinate a un prodotto di qualità superiore, rendono lo stampaggio a 2 colpi un investimento eccellente.

Controllo di qualità nello stampaggio a iniezione a 2 colpi

Data la complessità dello stampaggio a iniezione a 2 shot, un controllo di qualità rigoroso è essenziale per garantire che il prodotto finale soddisfi specifiche sia funzionali che estetiche. Il monitoraggio e la prevenzione di difetti comuni è una parte fondamentale del processo.

Difetti comuni e come prevenirli

-

Delaminazione: Questa è la separazione dei due materiali nella loro interfaccia. È spesso causato da insufficiente compatibilità chimica o termica o da parametri di processo errati come bassa temperatura di fusione o pressione inadeguata. La prevenzione prevede la selezione di materiali compatibili, l'ottimizzazione delle temperature di iniezione e garantire che la fusione del secondo scatto sia abbastanza calda da creare un forte legame con la superficie del primo scatto.

-

Warping: Una deformazione o torsione della parte, in genere causata da un raffreddamento irregolare o da una differenza significativa nei tassi di restringimento dei due materiali. Per prevenire la deformazione, i progettisti devono scegliere materiali con proprietà termiche simili e garantire che il sistema di raffreddamento dello stampo sia bilanciato per raffreddare tutte le sezioni della parte in modo uniforme.

-

Segni di lavandino: Queste sono piccole depressioni sulla superficie della parte. Nelle modanature a 2 colpi, si verificano spesso in aree in cui il secondo materiale è spesso e si riduce mentre si raffredda, tirando il primo materiale. Possono essere prevenuti aumentando la pressione dell'imballaggio, estendendo il tempo di sospensione e progettando attentamente la parte per evitare sezioni grandi e spesse.

-

BONDING ESTRA: Questo è un termine generale per un legame che fallisce sotto stress. Può essere causato dalla contaminazione sulla superficie della parte del primo colpo (ad esempio, dagli agenti di rilascio di muffe), dalle temperature di fusione improprie o dal tempo insufficiente per il secondo materiale da fondere con il primo. La prevenzione comporta il mantenimento di un ambiente di produzione pulito, garantire parametri di processo ottimali e talvolta anche l'uso di test distruttivi per verificare la forza del legame.

Tecniche di ispezione e attrezzatura

-

Ispezione visiva: Come prima linea di difesa, i tecnici addestrati ispezionano visivamente ogni parte per difetti cosmetici. Ciò include il controllo di variazioni di colore, segni di lavandino, flash (materiale in eccesso) o eventuali segni di delaminazione.

-

CMM (macchina di misurazione delle coordinate): Per precisione dimensionale, viene utilizzato un CMM. Questa macchina di precisione utilizza una sonda per effettuare misurazioni altamente accurate della geometria di una parte, garantendo che tutte le caratteristiche rientrino nelle tolleranze specificate. Ciò è particolarmente importante per le parti a 2 colpi in cui due materiali devono integrarsi perfettamente.

-

Test distruttivi: Per verificare direttamente la forza del legame tra i due materiali, un piccolo campione di parti è sottoposto a test distruttivi. Ciò può comportare la separazione dei due materiali in un test di trazione, la rotazione della parte o un test di impatto. Questo metodo conferma che il legame è abbastanza forte da soddisfare le prestazioni del prodotto e i requisiti di durata.

Tendenze future nello stampaggio a 2 tiri

L'industria dello stampaggio a iniezione a 2 colpi è in costante stato di evoluzione, guidato da progressi tecnologici e una crescente domanda di produzione più complessa, efficiente e sostenibile. Il futuro del processo sarà modellato da diverse tendenze chiave che promettono di migliorare le sue capacità e l'intelligenza.

Progressi nei materiali

Lo sviluppo di nuovi polimeri è una tendenza critica. Produttori e scienziati dei materiali si stanno concentrando sulla creazione di materiali specializzati che offrono proprietà e nuove funzionalità migliorate. Questo include polimeri a base biologica e riciclati Per affrontare i problemi di sostenibilità, nonché nuovi elastomeri e materie plastiche ingegneristiche con caratteristiche superiori. Questi materiali offriranno legami chimici più forti, una maggiore resistenza alla temperatura e un feedback tattile (tattile) più preciso, espandendo ulteriormente le applicazioni dello stampaggio a 2 colpi.

Automazione e robotica

L'automazione è già parte integrante dello stampaggio a 2 shot, ma sta diventando più sofisticato. La prossima ondata di innovazione vedrà robot e robot collaborativi (COBOT) eseguire compiti più intricati oltre la semplice rimozione delle parti. Questo include Assemblea in-mold di inserti, controlli di qualità automatizzati e gestione complessa di parti. Questa maggiore automazione ridurrà i costi del lavoro, migliorerà la coerenza della produzione e consentirà la produzione di luci, in cui le macchine possono funzionare senza supervisione umana.

Software di simulazione e ottimizzazione

L'uso di software avanzato sta rivoluzionando il processo di progettazione dello stampo. Gli ingegneri ora usano potenti software di simulazione Per modellare l'intero ciclo di stampaggio a 2 colpi. Ciò consente loro di prevedere e prevenire difetti comuni come deformazione, legami deboli o riempimento irregolare prima che lo stampo venga prodotto. Ottimizzando praticamente i progetti di stampi e i parametri di processo, i produttori possono ridurre significativamente la necessità di costosi prototipi fisici, portando a cicli di sviluppo del prodotto più rapidi e un tasso di successo per la prima volta più elevato.

Integrazione dell'industria 4.0

L'integrazione dello stampaggio a 2 colpi nel fabbrica intelligente L'ecosistema (industria 4.0) è una tendenza importante. Le macchine sono dotate di sensori che raccolgono dati in tempo reale su temperatura, pressione e altre variabili di processo critiche. Questi dati vengono quindi inseriti in un sistema centrale per l'analisi, consentendo la manutenzione predittiva, l'utilizzo dell'energia ottimizzato e le regolazioni del processo automatizzate. Questo livello di connettività e analisi dei dati consente uno spostamento dalla produzione reattiva a quella proattiva, garantendo una qualità costante del prodotto e la massima efficienza operativa. .