Introduzione alle sfide di sovraccarico e legame

Il sovraccoldo è un processo di produzione trasfOmativo in cui un materiale, in genere un elastomero termoplastico mObido (TPE) o di gomma, è modellato direttamente sopra o intorno a un secondo, materiale rigido (il substrato). Questa tecnica è incredibilmente versatile, consentendo la creazione di componenti con proprietà di materiale multipla in un'unica parte. Pensa a una presa comoda e non slittata su uno strumento, una guarnizione impermeabile su un dispositivo elettronico o design a più colori esteticamente piacevoli sui prodotti di consumo.

I benefici del sovraccoldo sono numerosi: ergonomia migliorata, estetica migliorata, smorzamento del rumore e vibrazione, isolamento elettrico e assemblaggio semplificato eliminEo la necessità di adesivi o dispositivi di fissaggio. Tuttavia, il successo di sovraccaricare le cerniere su un fattore critico: Raggiungere un legame forte e permanente tra i due materiali distinti.

Senza un legame robusto, le parti in eccesso possono soffrire di problemi comuni e frustranti come Separazione dei materiali, peeling, gorgogliamento o delaminazione . Immagina un distacco della maniglia a touch morbido dal suo nucleo rigido o un involucro elettronico sigillato che fallisce a causa dell'ingresso di umidità. Questi fallimenti non solo compromettono la funzionalità e la durata del prodotto, ma possono anche portare a costose richieste di garanzia, richiami di prodotto e danni significativi alla reputazione di un marchio.

Comprensione della scienza del legame materiale nel sovraccarico

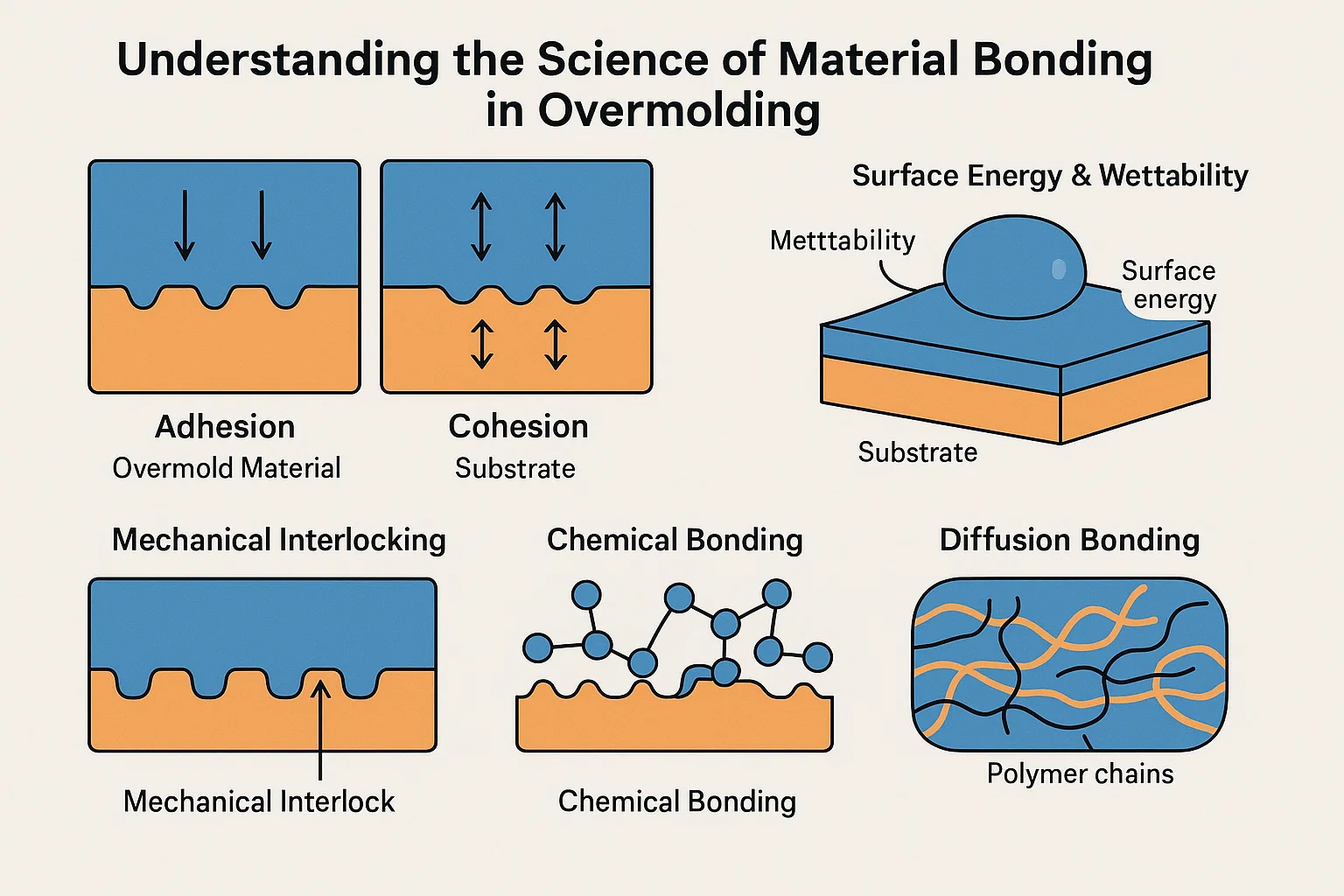

Raggiungere un legame permanente nel sovraccaricare non è magico; È una scienza radicata nel modo in cui i materiali interagiscono a livello microscopico. Per padroneggiare veramente il sovraccoldo, dobbiamo cogliere i principi fondamentali di adesione E coesione e come si applicano all'interfaccia tra il substrato e il materiale da esagerazione.

Adesione si riferisce alle forze attraenti tra due dissimile superfici. Pensalo come un nastro adesivo; Il nastro aderisce al muro. Nel sovraccoldo, questo è il legame tra il substrato (il primo materiale) e il materiale da sovrastaggio (il secondo materiale). Una forte adesione significa che i due materiali non si staccano facilmente sulla loro superficie di contatto.

Coesione , d'altra parte, si riferisce alla forza interna di a separare materiale. Se le lacrime del nastro adesivo, questo è un fallimento coerente all'interno del nastro stesso, non un fallimento adesivo dal muro. Nel sovraccoldo, entrambi i materiali hanno bisogno di una buona resistenza coesa per prevenire la lacerazione o la frattura internamente. Un forte legame esagerato richiede sia un'eccellente adesione all'interfaccia sia una coesione sufficiente all'interno di ciascun materiale.

Centrale per l'adesione lo sono energia superficiale E bagnabilità :

-

Energia superficiale: Ogni materiale ha una certa quantità di energia sulla sua superficie. Per un legame efficace, il materiale sovrastante (nel suo stato fuso) deve generalmente avere un energia superficiale inferiore che il substrato scorre. Ciò consente alla plastica fusa di diffondersi e "bagnare" accuratamente la superficie del substrato.

-

Wettabilità: Questa è la capacità di un liquido (il materiale di esagerazione fuso) di diffondersi su una superficie solida (il substrato). Una buona bagnabilità garantisce che la plastica fusa possa contattare intimamente il substrato, massimizzEo il potenziale di legame. Immagina l'acqua che perde su un'auto cerata rispetto a diffondere su vetro pulito; Quest'ultimo mostra una migliore bagnabilità.

QuEo queste condizioni sono soddisfatte, vari meccanismi di legame entrano in gioco per creare quella connessione forte e permanente:

-

Interlock meccanico: Questo è come un puzzle microscopico. Il materiale da esagerazione fuso scorre in piccole irregolarità, pori o caratteristiche deliberatamente progettate (come sottosquadri o fori) sulla superficie del substrato. Mentre si raffredda e si solidifica, si intreccia fisicamente con queste caratteristiche, creEo un'ancora meccanica che resiste alla separazione. Questo è spesso il meccanismo di legame primario, specialmente quando la compatibilità chimica è limitata.

-

Legame chimico: Questa è la forma più forte di adesione, che coinvolge la formazione di legami chimici primari (come legami covalenti o ionici) o forze secondarie (come le forze di van der Waals, legami idrogeno) tra le molecole dei due materiali nella loro interfaccia. Ciò si verifica in genere quando i materiali hanno strutture chimiche simili o quando possono interagire specifici gruppi reattivi. Ad esempio, alcuni gradi di TPE sono progettati per legare chimicamente con materie plastiche ingegneristiche specifiche.

-

Legame di diffusionee: In alcuni casi, in particolare con i materiali che sono chimicamente molto simili ed elaborati ad alte temperature, le catene polimeriche dal materiale da esagerazione possono effettivamente diffuso e engolare con le catene polimeriche del substrato. Ciò crea una vera rete interpenetrante, offuscando efficacemente la linea tra i due materiali e formando un legame incredibilmente forte, quasi inseparabile. Questo è spesso visto nello stampaggio a due colpi in cui entrambi i materiali sono materiali con proprietà di fusione simili.

Fattori chiave che influenzano la forza del legame

Raggiungere un legame superiore nel sovraccarico non significa solo comprendere la scienza; Si tratta di controllare meticolosamente diversi fattori pratici durante il processo di progettazione e produzione. Trascurare uno di questi può compromettere significativamente la forza del legame finale.

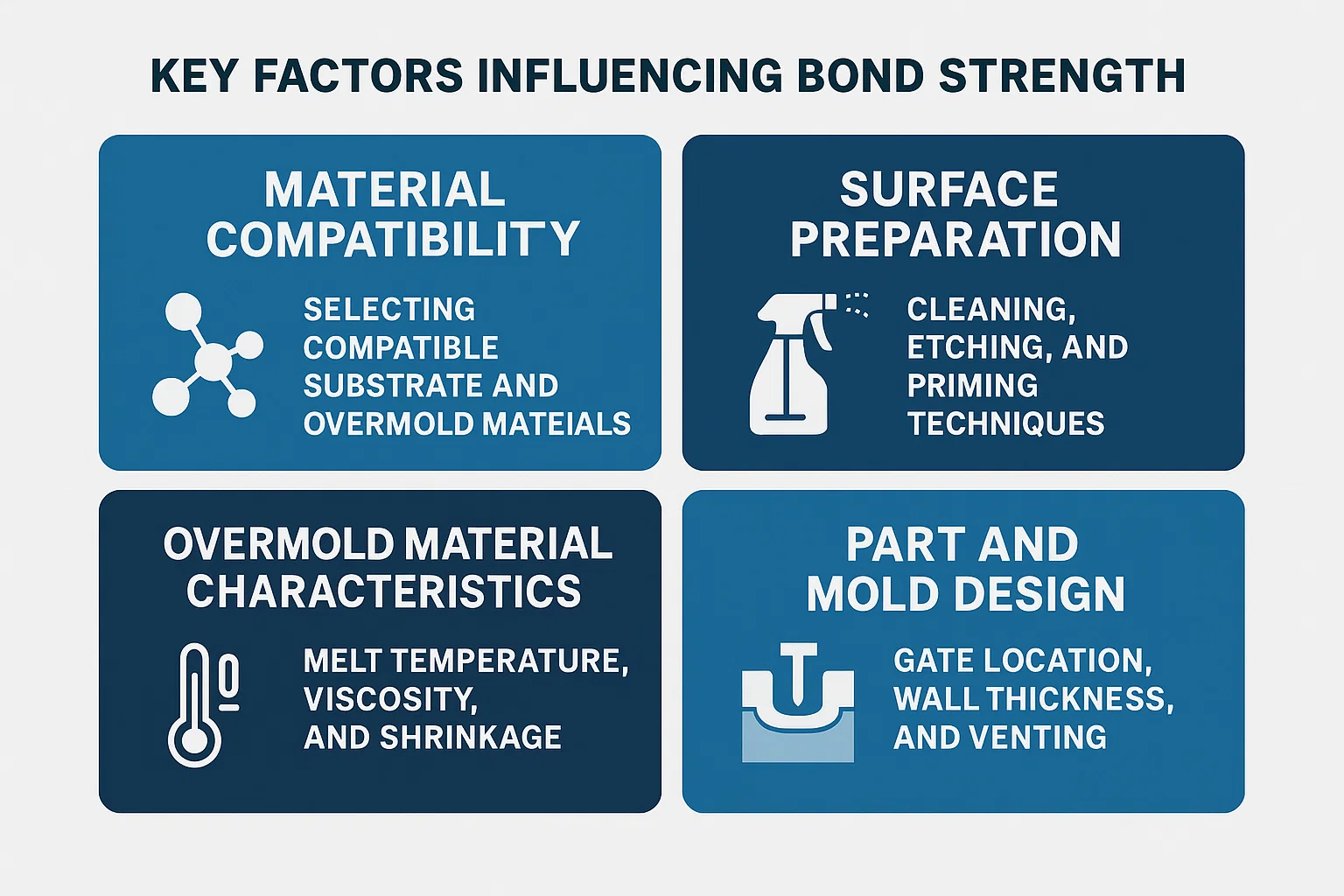

1. Compatibilità del materiale: selezione di materiali di substrato e overmold compatibili

Questo è spesso il punto di partenza più critico. La scelta dei materiali determina il potenziale per legame chimico and diffusion .

-

Affinità chimica: Alcune coppie di materiali naturalmente "si piacciono". Ad esempio, certo TPE (elastomeri termoplastici) sono specificamente formulati per legare bene con una plastica rigida comune come PC (policarbonato) , ABS (acrilonitrile butadiene stirene) , Miscele PC/ABS e persino Nylon . Al contrario, incollare TPE ai materiali come PP (polipropilene) or PE (polietilene) Può essere impegnativo senza formulazioni speciali o trattamenti superficiali a causa della loro bassa energia superficiale.

-

Somiglianza della temperatura di scioglimento: Idealmente, il materiale di esagerazione dovrebbe avere una temperatura di elaborazione che gli consente di fluire e legami efficacemente senza deformare o degradare il substrato. Se il materiale di esagerazione richiede una temperatura molto più elevata rispetto alla temperatura di deflessione del calore del substrato, può portare a deformare o scioglimento del primo colpo.

-

Tassi di restringimento: I materiali si restringono mentre si raffreddano. Se i materiali di esagerazione e substrato sono significativamente diversi tassi di restringimento , Le sollecitazioni interne possono accumularsi, portando a delaminazione o crack nel tempo, specialmente ai bordi o agli angoli. Gli ingegneri selezionano con cura le coppie con comportamenti di restringimento simili o complementari.

2. Preparazione della superficie: tecniche di pulizia, attacco e innesco

Anche con materiali compatibili, una superficie di substrato contaminata o scarsamente preparata può indebolire gravemente il legame.

-

Pulizia: La superficie del substrato deve essere meticolosamente Pulire e privo di agenti di rilascio di muffe, oli, polvere o altri contaminanti . Questi fungono da barriere, prevenendo contatti e legami intimi. A seconda del substrato, i metodi di pulizia possono variare dal semplice lavaggio alla pulizia ad ultrasuoni o alla pulizia del solvente.

-

Incisione/texture meccaniche: La creazione di una superficie microscopicamente ruvida sul substrato può migliorare significativamente interblocco meccanico . Ciò può essere ottenuto attraverso tecniche come sabbiatura, incisione laser o persino progettando la trama direttamente nello stampo del primo colpo. L'aumento della superficie fornisce anche più punti per la potenziale interazione chimica.

-

Promotori di innesco/adesione chimica: Per combinazioni di materiali impegnativi, Primer o promotori di adesione può essere applicato sulla superficie del substrato. Queste sostanze chimiche agiscono come un ponte, formando un legame sia con il substrato che con il materiale di esagerazione. Questo è comune nell'overmolding in gomma a plastica o metallo a plastica.

-

Trattamento al plasma / Trattamento corona: Questi trattamenti superficiali avanzati utilizzano scariche elettriche per alterare l'energia superficiale del substrato, rendendolo più ricettivo al legame. Possono aumentare la bagnabilità e creare siti reattivi per il legame chimico.

3. Caratteristiche del materiale di esagerazione: temperatura di fusione, viscosità e restringimento

Le proprietà del materiale sovrastano svolgono un ruolo critico durante il processo di iniezione.

-

Temperatura di scioglimento: La temperatura alla quale viene elaborato il materiale di esagerazione deve essere controllata con precisione. Deve essere abbastanza caldo per ottenere un flusso adeguato e bagnatura del substrato ma non così caldo da degradare il materiale o il substrato sottostante.

-

Viscosità: IL Viscosità (resistenza al flusso) del materiale di sovramolio fuso influisce sulla sua capacità di riempire le caratteristiche complesse dello stampo e contattare intimamente la superficie del substrato. Un materiale che è troppo viscoso potrebbe non riempire dettagli fini per l'interblocco meccanico, mentre uno troppo fluido potrebbe lampeggiare.

-

Restringimento: Come accennato, il restringimento del materiale di Overmold deve essere gestito in relazione al substrato per prevenire lo stress interno e il fallimento del legame.

4. Parte e design dello stampo: posizione del cancello, spessore della parete e sfiato

Il design intelligente fin dall'inizio può impedire molti problemi di legame.

-

Posizione del cancello: IL cancello (dove la plastica fusa entra nello stampo) dovrebbe essere posizionato strategicamente per garantire un riempimento uniforme e completo della cavità esagerata. La scarsa posizione del cancello può portare a un riempimento incompleto, linee di saldatura o aree con una pressione insufficiente, che compromettono la resistenza del legame.

-

Spessore del muro: Mantenimento spessore della parete costante Nel materiale di esagerazione aiuta a garantire il raffreddamento e il restringimento uniformi, minimizzando lo stress interno. I bruschi cambiamenti nello spessore delle pareti possono portare a legami differenziali, deformazione e indebolizioni.

-

Venting: Mentre il materiale fuso riempie lo stampo, l'aria viene spostata. Se quest'aria non può sfuggire attraverso il vero e proprio sfogo , può essere intrappolato, portando a colpi brevi, segni di bruciatura o aree in cui il materiale di esagerazione non contatta completamente il substrato, creando punti deboli.

-

Undercuts, scanalature e buchi: Come discusso nell'interblocco meccanico, l'incorporazione di queste caratteristiche nel design del substrato è cruciale per la creazione di ancoraggi fisici per il materiale di esagerazione. Queste funzionalità devono essere progettate con angoli di bozza appropriati per consentire un facile demolding senza danneggiare la parte sovraccaricata.

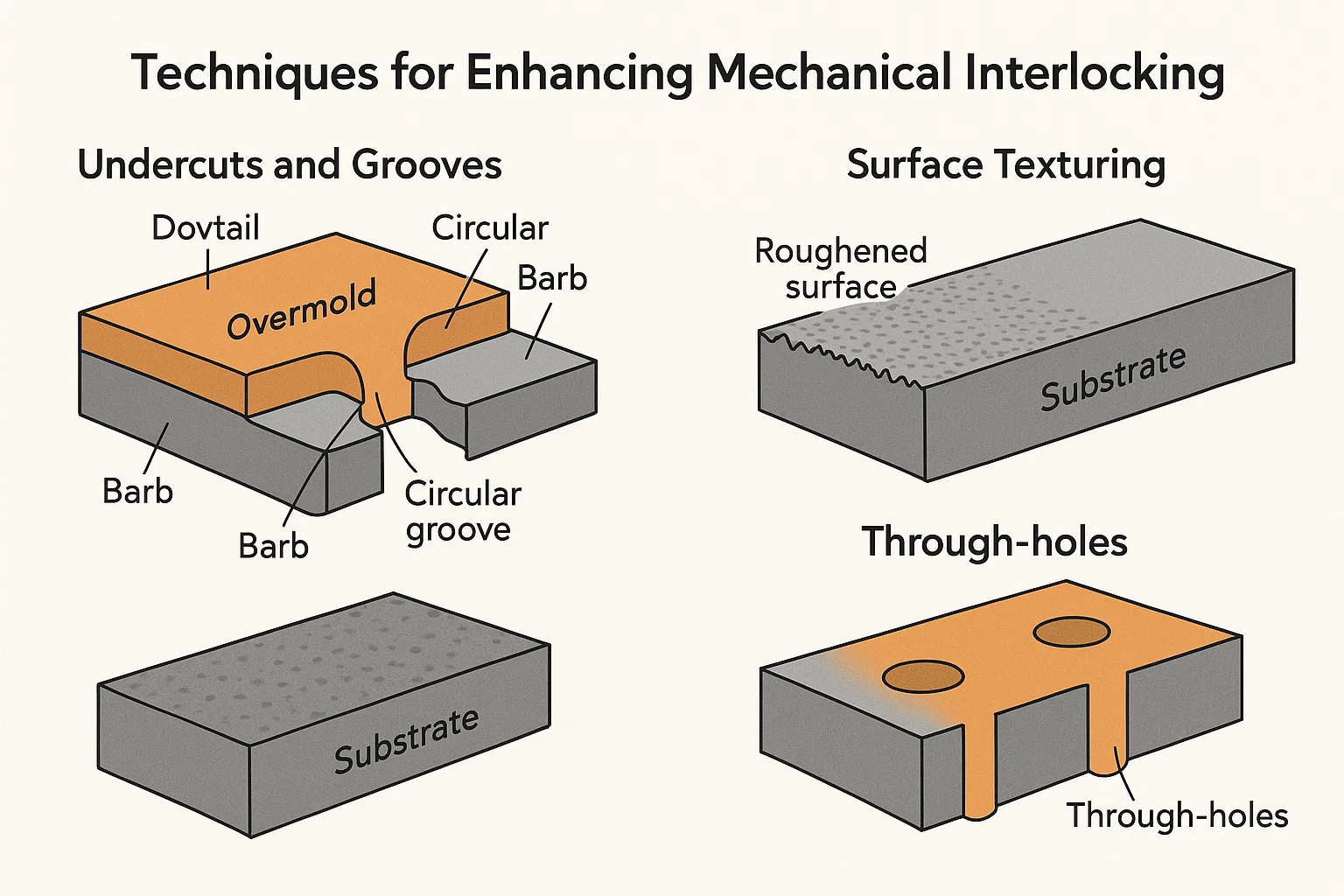

Tecniche per migliorare l'interblocco meccanico

Mentre la compatibilità chimica e l'elaborazione ottimizzata sono vitali, interblocco meccanico Si erge come un metodo robusto e spesso indispensabile per garantire un legame fisico forte e fisico nel sovraccoldo. Crea una "presa" letterale tra i due materiali, prevenendo la separazione anche quando l'adesione chimica è limitata. Ciò è particolarmente cruciale quando i materiali sovrastanti con scarsa affinità chimica, come legare un TPE molle a una plastica a bassa energia superficiale come il polipropilene (PP).

Ecco le tecniche di progettazione chiave per massimizzare l'interblocco meccanico:

1. Undercut e scanalature: progettazione di caratteristiche per la conservazione meccanica

Pensa a sottosquadri e scanalature come ganci microscopici o ancore all'interno del substrato. Quando il materiale sovrastanto fuso scorre in queste caratteristiche e si raffredda, si solidifica intorno a loro, creando un blocco fisico.

-

Undercuts: Queste sono caratteristiche che creano una "sporgenza" o una forma più grande sotto la superficie che all'apertura. Mentre il materiale di esagerazione si raffredda e si restringe, si avvicina strettamente a questi sottosquadri. Esempi includono:

-

Scanalature a coda di coda: Canali a forma di V in cui la base è più ampia dell'apertura.

-

Scanalature circolari: Anelli o canali in cui il materiale di esagerazione può fluire e afferrare.

-

Barbi o costole: Piccole caratteristiche sporgenti sul substrato che il materiale sovrastante incapsula.

-

-

Scanalature: Canali semplici o recessi sulla superficie del substrato consentono al materiale di esagerazione di riempire e solidificarsi, creando una chiave meccanica. Questi possono essere dritti, curvi o seguire il contorno della parte.

Consiglio di progettazione: Durante la progettazione di sottosquadri, considera sempre angoli di tiraggio Per un facile demolding senza danneggiare la parte sovraccaricata o lo stampo stesso. Il materiale di esagerazione deve essere abbastanza flessibile da deformarsi leggermente durante l'espulsione se il sottosquadro non fa parte di un meccanismo di scivolo o sollevatore nello stampo.

2. Tecocurro di superficie: creazione di una superficie ruvida per una maggiore adesione

Una superficie liscia offre punti minimi per il contatto meccanico. Creando una superficie ruvida o strutturata sul substrato, si aumenta drasticamente l'area della superficie disponibile affinché il materiale di esagerazione fluisca e si impugna.

-

Texture asfaldata: Il metodo più semplice è progettare una trama direttamente nello stampo per la parte del substrato. Questo potrebbe essere uno punteggio fine, una finitura opaca o persino un sottile motivo abrasivo.

-

Esplosione abrasiva: Dopo che la parte del substrato è stata modellata, può essere sabbiata o coltivata. Ciò ruvide fisicamente la superficie, creando picchi microscopici e valli con cui il materiale di esagerazione può fluire e intrecciarsi. Questo aiuta anche a rimuovere eventuali contaminanti di superficie.

-

Incisione laser: L'incisione laser di precisione può creare trame o modelli intricati e altamente controllati sulla superficie del substrato, ottimizzando il legame meccanico per aree specifiche.

-

Incisione chimica: Alcuni prodotti chimici possono incidere selettivamente la superficie della plastica, creando una topografia microscopicamente più ruvida che migliora l'adesione meccanica.

Beneficio: L'aumento della superficie non solo migliora l'interblocco meccanico, ma può anche aiutare indirettamente il legame chimico esponendo siti più reattivi.

3. Hole attraverso i fori per il flusso di materiale e l'interblocco

Incorporando strategicamente posizionato buchi Nel substrato consente al materiale di esagerazione di fluire completamente attraverso e formare un solido "rivetto" o "post" dall'altra parte. Questo crea un blocco meccanico molto forte e bilaterale.

-

Rivet materiali: Quando il materiale di esagerazione scorre attraverso un foro, crea un "rivetto" materiale che ancore saldamente il sovrastante al substrato.

-

Distribuzione del carico: Più fori possono distribuire lo stress in modo più uniforme attraverso l'interfaccia legata, migliorando la durata complessiva della parte sovraccaricata.

-

Ventilazione (beneficio indiretto): In alcuni casi, i fori possono anche aiutare a sfogare aria intrappolata durante il processo di sovrastanto, garantendo il riempimento e il contatto completo.

Considerazione: Le dimensioni e il posizionamento dei fori sono cruciali. Dovrebbero essere abbastanza grandi da consentire un buon flusso di materiale ma non così grandi da compromettere l'integrità strutturale del substrato.

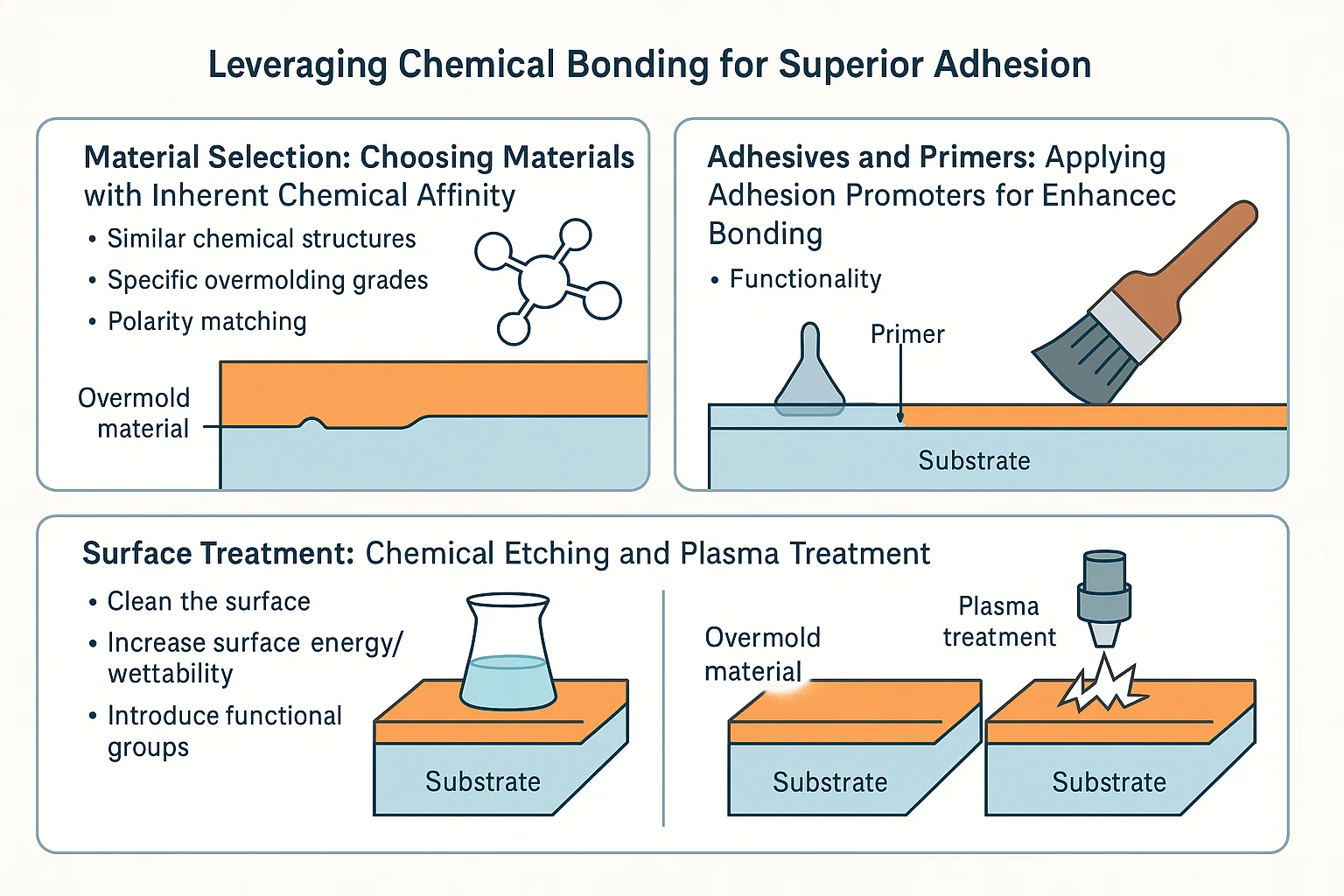

Sfruttare il legame chimico per un'adesione superiore

Mentre l'interblocco meccanico fornisce una forte ancora fisica, legame chimico Offre il più alto livello di adesione, creando un'interfaccia praticamente inseparabile tra il substrato e il materiale di esagerazione. Questo metodo si basa sull'effettiva interazione molecolare tra i due polimeri, portando a un legame che è spesso più forte della resistenza coesa di entrambi i materiali.

1. Selezione del materiale: scelta di materiali con un'affinità chimica intrinseca

La base del legame chimico sta nella selezione di materiali intrinsecamente compatibili a livello molecolare. È qui che la competenza nella chimica dei polimeri diventa cruciale.

-

Strutture chimiche simili: I polimeri con backbone chimiche o gruppi funzionali simili tendono a legarsi più facilmente. Ad esempio, certo poliuretani termoplastici (TPU) sono noti per formare forti legami chimici con Policarbonati (PC) and acrilonitrile butadiene stirene (ABS) a causa delle caratteristiche polari condivise e del potenziale per il legame idrogeno o altre attrazioni molecolari.

-

Gradi di sovrastanto specifici: Molti fornitori di materiali offrono specializzati voti eccessivi di TPE o altri polimeri. Questi gradi sono progettati per contenere additivi o strutture a catena polimerica uniche che promuovono la reattività chimica e l'adesione con substrati rigidi specifici (ad esempio, TPE progettati per legare con nylon, PE o PP, che sono in genere impegnativi).

-

Matching polarità: I materiali con polarità simile tendono ad interagire meglio. I materiali polari (come PC, ABS, nylon) hanno maggiori probabilità di legarsi con altri materiali polari, mentre i materiali non polari (come PP, PE) richiedono additivi specifici o trattamenti superficiali per ottenere una buona adesione con materiali di sovraccarico polare.

Lavorare a stretto contatto con i fornitori di materiali per scegliere la coppia di resina ottimale per l'applicazione specifica è spesso il percorso più semplice per raggiungere il legame chimico.

2. Adesivi e primer: applicazione dei promotori di adesione per un miglioramento del legame

Quando l'affinità chimica intrinseca tra i materiali è limitata o è necessario un ulteriore livello di sicurezza, adesivi o primer (promotori di adesione) può essere usato. Queste sostanze fungono da ponte, creando un legame sia con il substrato che con il materiale di Overmold.

-

Primer/strati di legame: Questi sono in genere rivestimenti sottili applicati al substrato prima del processo di sovrastanto. Contengono gruppi chimici in grado di reagire sia con la superficie del substrato che con il materiale di esagerazione fuso, formando un ponte molecolare.

-

Adesivi reattivi: In alcune applicazioni specializzate, potrebbe essere applicato un sottile strato di adesivo reattivo. Tuttavia, ciò aggiunge una fase di processo secondaria ed è meno comune nell'iniezione ad alto volume che si sovrappone in cui l'obiettivo è spesso quello di eliminare tali passaggi.

-

Funzionalità: I primer sono particolarmente utili per il legame materiali diversi gomma silicone in plastica or metallo a plastica , dove il legame chimico diretto attraverso il sovraccoldo convenzionale è impegnativo.

Il metodo dell'applicazione (spruzzatura, immersione, asciugatura) e le condizioni di asciugatura per i primer sono fondamentali per la loro efficacia.

3. Trattamento superficiale: incisione chimica e trattamento del plasma

Anche con materiali chimicamente compatibili, i contaminanti superficiali o la bassa energia superficiale possono ostacolare il legame. Vari trattamenti superficiali possono preparare il substrato per essere più ricettivo all'interazione chimica.

-

Incisione chimica: Ciò comporta l'esposizione della superficie del substrato a soluzioni chimiche specifiche che alterano microscopicamente la sua topografia e composizione chimica. Può rimuovere strati limite deboli e creare siti reattivi, aumentando così l'energia superficiale e promuovendo legami chimici più forti. Ad esempio, alcune poliolefine possono essere incise chimicamente per migliorare la loro bondabilità.

-

Trattamento al plasma (atmosferico o vuoto): Questo metodo altamente efficace utilizza gas ionizzato (plasma) per modificare i pochi strati atomici superiori della superficie del substrato. Il trattamento del plasma può:

-

Pulisci la superficie: Rimuovere i contaminanti organici a livello molecolare.

-

Aumenta l'energia/bagnabilità superficiale: Rendi la superficie più "ricettiva" al materiale esagerato fuso, permettendogli di diffondersi in modo più efficace.

-

Introdurre gruppi funzionali: Crea nuovi gruppi chimici sulla superficie che possono reagire direttamente con il materiale di sovrammagine, formando legami covalenti.

-

-

Trattamento corona: Simile al trattamento del plasma, il trattamento con scarico corona utilizza scariche elettriche ad alta frequenza per modificare le proprietà superficiali dei materiali non porosi, comunemente utilizzati su film e fogli, ma applicabile anche ad alcune parti modellate per migliorare la bagnabilità e l'adesione.

Combinando strategicamente la selezione dei materiali con appropriate tecniche di preparazione della superficie, i produttori possono sbloccare il pieno potenziale del legame chimico, portando a parti sovraccaricate con un'adesione eccezionale e di lunga durata e integrità strutturale.

Ottimizzare il processo di sovrastanto

Anche con la selezione perfetta per i materiali e uno stampo progettato brillantemente, i parametri di processo di sovrastimancio sono il perno che garantisce un legame forte e coerente. Piccole deviazioni di temperatura, pressione o velocità possono avere un impatto significativo sulla qualità dell'interfaccia tra il substrato e il materiale di esagerazione. Il controllo preciso di questi parametri è cruciale per raggiungere un legame permanente.

1. Controllo della temperatura: gestione della temperatura di fusione e temperatura dello stampo

La temperatura svolge un duplice ruolo nel sovraccoldo, che colpisce sia il flusso materiale che il legame.

-

Temperatura di scioglimento: La temperatura del materiale esagerato fuso che entra nello stampo è fondamentale.

-

Troppo basso: Se la temperatura di fusione è troppo bassa, il materiale non scorre facilmente. Potrebbe non bagnare completamente la superficie del substrato, non riempire gli interblocchi meccanici intricati o consolidare troppo rapidamente, portando a un contatto incompleto e un legame debole.

-

Troppo alto: Al contrario, una temperatura di fusione eccessivamente elevata può causare un degrado del materiale, portando a scarse proprietà meccaniche, scolorimento o addirittura bruciatura. Può anche rischiare di deformare o danneggiare il substrato, soprattutto se il substrato ha una temperatura di deflessione del calore inferiore.

-

Equilibrio ottimale: La temperatura di fusione ideale garantisce che la viscosità del materiale sia abbastanza bassa per il buon flusso e la bagnatura, promuovendo il contatto intimo e l'interazione chimica, senza causare degrado.

-

-

Temperatura della muffa: La temperatura dello stampo stesso influisce direttamente sul modo in cui il materiale sovrastante si raffredda e si solidifica.

-

Troppo freddo: Uno stampo troppo freddo può causare "congelare" il materiale esagerato prematuramente, portando a un riempimento incompleto, una scarsa finitura superficiale e un contatto inadeguato con il substrato, impedendo un legame efficace.

-

Troppo caldo: Uno stampo eccessivamente caldo può prolungare i tempi del ciclo, causare degrado del materiale o portare a un eccessivo restringimento e deformazione mentre la parte si raffredda fuori dallo stampo.

-

Considerazioni sul substrato: Per il sovraccoldo, la temperatura dello stampo influenza anche la temperatura superficiale del substrato. Uno stampo opportunamente caldo può aiutare a mantenere leggermente piega la superficie del substrato, migliorando la capacità del materiale di esagerazione di legare. Tuttavia, non deve essere così caldo da causare la deformazione del substrato.

-

2. Velocità di pressione e iniezione: regolazione dei parametri per un flusso di materiale ottimale

La forza e la velocità con cui il materiale di esagerazione entra nella cavità sono fondamentali per il riempimento e l'adesione adeguati.

-

Velocità di iniezione:

-

Troppo lento: Una velocità di iniezione lenta può portare al raffreddamento prematuro del materiale fuso prima che riempia completamente la cavità o contatta intimamente il substrato. Ciò può provocare scatti brevi, linee di flusso e aree di legame deboli.

-

Troppo veloce: Una velocità di iniezione eccessivamente rapida può causare "getto" (flusso non controllato che causa turbolenza), intrappolamento dell'aria (che porta a vuoti o punti deboli) o persino erodere la superficie del substrato, che compromettono la resistenza del legame.

-

Riempimento controllato: La velocità di iniezione ottimale garantisce un flusso laminare liscio che consente al materiale fuso di riempire uniformemente la cavità e bagnare completamente la superficie del substrato, promuovendo il massimo contatto e l'interblocco meccanico.

-

-

Pressione di iniezione (pressione di riempimento e pressione di mantenimento/imballaggio):

-

Riempimento della pressione: Questa è la pressione utilizzata durante la fase di riempimento iniziale. La pressione sufficiente garantisce che il materiale raggiunga ogni parte della cavità, in particolare in caratteristiche intricate progettate per l'interblocco meccanico.

-

Pressione di detenzione/imballaggio: Dopo che lo stampo è riempito, la pressione di mantenimento viene applicata per una durata specifica. Questa pressione racchiude materiale aggiuntivo nella cavità per compensare il restringimento del materiale mentre si raffredda. Questo è di fondamentale importanza per la forza del legame. Senza una pressione di mantenimento adeguata, il materiale di esagerazione può allontanarsi dal substrato, portando a vuoti, segni di lavandini e fallimento del legame. Garantisce che il contatto intimo venga mantenuto fino a quando il materiale si solidifica.

-

3. Tasso di raffreddamento: controllo del raffreddamento per ridurre al minimo il restringimento e lo stress

La velocità con cui la parte sovraccaricata influisce significativamente sullo stress interno e l'integrità del legame.

-

Raffreddamento uniforme: Il raffreddamento non uniforme può portare a un restringimento differenziale tra i materiali di esagerazione e substrato, creando sollecitazioni interne che possono causare warpage, cracking o delaminazione nel tempo. Il corretto design dello stampo con canali di raffreddamento ottimizzati aiuta a garantire una velocità di raffreddamento uniforme.

-

Tempo di raffreddamento: È necessario un tempo di raffreddamento sufficiente nello stampo per consentire al materiale di esagerazione di solidificarsi completamente e sviluppare una resistenza sufficiente per resistere alle forze di eiezione senza deformarsi o separarsi dal substrato. Estrarre una parte troppo presto può danneggiare il legame nascente.

-

Minimizzare lo stress: Il raffreddamento controllato aiuta a ridurre al minimo le sollecitazioni residue all'interno della parte. Le elevate sollecitazioni residue, in particolare all'interfaccia del materiale, sono una causa comune di fallimento del legame a lungo termine.

Padroneggiare questi parametri di processo richiede un controllo preciso della macchina, spesso attraverso sofisticate macchine per stampaggio a iniezione in grado di mettere a punto ogni fase del ciclo. Il monitoraggio continuo e la regolazione basate sulla qualità delle parti e l'integrità dei legami sono essenziali per il sovraccoldo di successo.

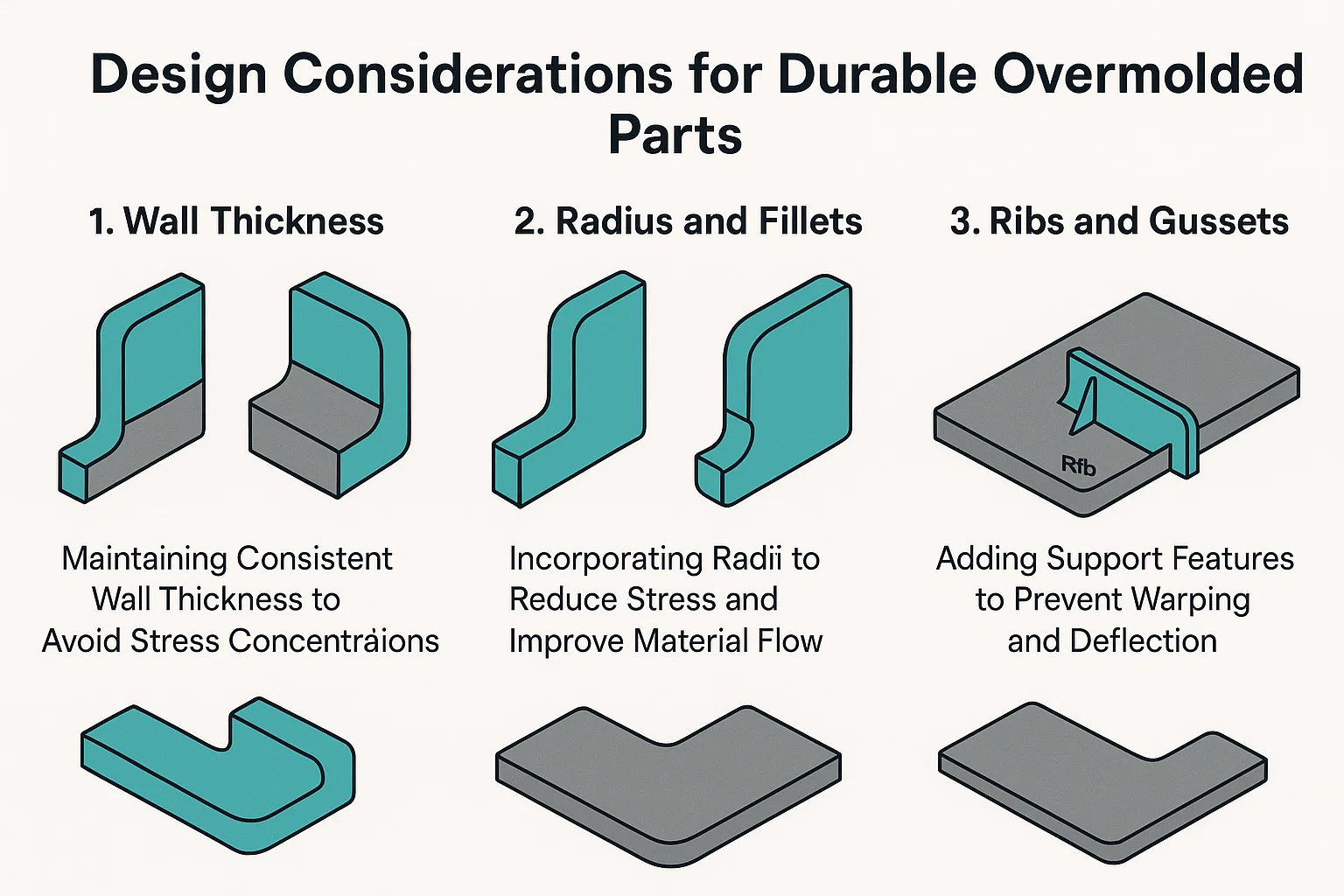

Considerazioni di progettazione per parti overmodate durevoli

Un forte legame nel sovraccarico inizia molto prima che il materiale entri nella macchina. Inizia con il design intelligente di prodotti e stampo. Il design ponderato riduce al minimo lo stress, garantisce un flusso di materiale adeguato e integra le caratteristiche che rafforzano intrinsecamente il legame, portando a parti overmodate durevoli e affidabili.

1. Spessore della parete: mantenimento di uno spessore della parete costante per evitare concentrazioni di stress

Una delle regole più fondamentali nella progettazione di parti di plastica si applica direttamente al sovraccarico: mantenere uno spessore costante della parete .

-

Problema: I bruschi cambiamenti nello spessore della parete creano aree in cui il materiale si raffredda e si riduce a velocità diverse. Questo raffreddamento differenziale porta a sollecitazioni interne All'interno del materiale sovraccarico e, in modo critico, all'interfaccia con il substrato. Questi stress possono manifestarsi come deformazione, segni di afflitto o, in modo più dannoso per il sovraccarico, delaminazione e fallimento del legame col tempo.

-

Soluzione: Progetta lo strato di esagerazione con uno spessore di parete più uniforme possibile. Se le variazioni di spessore sono inevitabili a causa della geometria in parte, implementano transizioni graduali (ad esempio, utilizzando tappi lunghi e delicati anziché gradini nitidi). Ciò consente di raffreddamento più uniforme e minimizza le concentrazioni di stress sulla linea di legame.

2. Raggio e filetti: incorporare raggi per ridurre lo stress e migliorare il flusso del materiale

Gli angoli affilati sono famosi concentratori di stress nelle parti di plastica. Nel sovraccoldo, rappresentano una doppia minaccia per l'integrità del legame.

-

Concentrazione dello stress: Angoli nitidi interni (in cui il materiale di esagerazione soddisfa il substrato) creano punti di sollecitazione localizzati, rendendo il legame vulnerabile a cracking o peeling sotto carico o variazioni di temperatura. Gli angoli affilati esterni possono anche essere punti deboli.

-

Scarso flusso di materiale: La plastica fusa preferisce fluire senza intoppi. Gli angoli affilati creano resistenza, portando potenzialmente a un riempimento incompleto, vuoti o aree più deboli in cui il materiale lotta per bagnare e incapsulare completamente il substrato.

-

Soluzione: Incorporare generoso raggi (angoli esterni arrotondati) and filetti (angoli interni arrotondati) A tutte le transizioni e gli incroci all'interno del design del sovramolio e sul substrato in cui il sovraccarico lo contatterà.

-

Vantaggi: I raggi e i filetti consentono un flusso di materiale più fluido, riducono le concentrazioni di stress, migliorano la resistenza delle parti e migliorano la modellabilità, che contribuiscono tutti a un legame più robusto. Obiettivo per raggi che sono almeno 0,5 a 1,0 volte lo spessore della parete.

-

3. Costolette e gussi: aggiunta di funzionalità di supporto per prevenire deformarsi e deflessione

Sebbene noto principalmente per l'aggiunta di rigidità e resistenza alle parti in plastica, le costole e i tasselli progettati correttamente possono supportare indirettamente l'integrità del legame nel sovraccoldo impedendo la deformazione della parte.

-

Prevenire la deformazione: Le grandi aree piatte e pianeggianti di materiale sovraccarico sono soggette a deformarsi mentre si raffreddano. Se il sovraccarico si allontana dal substrato, il legame fallirà inevitabilmente. Costolette sono sottili, pareti di supporto aggiunte al lato non cuosmetico della parte. Aumentano la rigidità senza aggiungere una massa significativa o richiedere uno spessore eccessivo della parete.

-

Ridurre la deflessione: Tassici sono strutture di supporto triangolari spesso posizionate alla giunzione di un muro e un boss o alla base di una costola. Impediscono la deflessione e rinforzano gli angoli.

-

Protezione indiretta delle obbligazioni: Mantenendo la forma generale e la stabilità dimensionale della parte sovraccaricata, le costole e i bigusde assicurano che il substrato e il materiale di esagerazione rimangano nella configurazione prevista, impedendo le sollecitazioni che potrebbero separarli. Aiutano a mantenere l'integrità dei meccanismi di legame primari (meccanici o chimici).

Consiglio di progettazione: Quando si progettano le costole per parti sovraccaricate, assicurarsi che il loro spessore sia una percentuale (in genere 40-60%) dello spessore della parete nominale per evitare segni di lavandini sul lato cosmetico. Inoltre, assicurarsi che abbiano angoli di tiraggio adeguati per una facile espulsione della muffa.

Casi di studio: applicazioni di sovrastanto di successo

Vedere come i principi sovrastanti vengono applicati nei prodotti del mondo reale è il modo migliore per comprenderne il potere e la versatilità nel raggiungere obbligazioni robuste. Dal miglioramento dell'esperienza dell'utente alla garanzia di funzionalità critiche, il sovraccarico è un fattore chiave in diversi settori.

1. Dispositivi medici: esempi di sovraccarico nelle applicazioni mediche

L'industria dei dispositivi medici richiede precisione estrema, biocompatibilità e spesso la capacità di resistere alla sterilizzazione. Il sovraccoldo è cruciale per creare prodotti medici sicuri, confortevoli e altamente funzionali.

-

Strumenti e maniglie manuali chirurgici: Molti strumenti chirurgici, dal bisturi agli strumenti endoscopici, dispongono di impugnature sovraccaricate.

-

Successo di legame: Una plastica rigida (come la sbirciatina o l'ABS) forma il nucleo strutturale, mentre un grado morbido, spesso di livello medico TPE (elastomero termoplastico) è sovraccarico sull'area della presa. Il legame garantisce che la presa non scivola durante le procedure critiche, migliorando il controllo del chirurgo e la sicurezza del paziente.

-

Tecniche utilizzate: Interblocco meccanico (ad esempio, piccole caratteristiche testurizzate o sottosquadri sulla maniglia rigida) è spesso combinato con TPE di livello medico chimicamente compatibile specificamente formulato per una forte adesione al substrato. La scelta del TPE garantisce la biocompatibilità e la resistenza ai cicli di sterilizzazione.

-

-

Sistemi di erogazione fluidi (ad es. Set di gocciolamenti IV, cateteri): Il sovraccarico viene utilizzato per creare connessioni sicure e prevenire perdite nei percorsi fluidi.

-

Successo di legame: Un connettore rigido (ad es. PC o ABS) potrebbe essere sovraccarico di un TPE o un silicone flessibile e biocompatibile per creare una tenuta a prova di perdita o un'interfaccia morbida e adatta al paziente. Ciò elimina la necessità di adesivi e riduce le fasi di montaggio.

-

Tecniche utilizzate: Legame chimico è fondamentale qui per garantire un sigillo ermetico. I gradi di silicone o TPE specializzati sono scelti per le loro proprietà di adesione intrinseca alle materie plastiche mediche, spesso accoppiate con Attivazione della superficie (ad es. Trattamento al plasma) sul substrato rigido per fusione molecolare ottimale.

-

2. Componenti automobilistici: soluzioni di sovrastanto nel settore automobilistico

Il settore automobilistico sfrutta il sovraccarico per i miglioramenti sia funzionali che estetici, mirando alla durata, alla riduzione del rumore e alla sensazione premium.

-

Trim e pulsanti interni: Gli interni automobilistici usano frequentemente il sovraccarico per funzionalità come pulsanti del cruscotto, manopole per il cambio e impugnature per impugnature per porte.

-

Successo di legame: Un substrato ABS o PC rigido forma la base, in eccesso con un TPE a touch morbido. Ciò fornisce un'atmosfera tattile e confortevole e un'ergonomia migliorata, mentre il legame impedisce allo strato di touch morbido di peeling, anche dopo anni di utilizzo e esposizione agli estremi di temperatura.

-

Tecniche utilizzate: Concentrarsi su compatibilità materiale tra il TPE e la plastica rigida scelta (ad esempio, gradi TPE specifici per ABS/PC). Interblocco meccanico Attraverso trame o funzionalità sottili sul substrato rafforza ulteriormente il legame contro le forze di taglio.

-

-

Guarnizioni e sigilli: Il sovraccoldo viene sempre più utilizzato per creare guarnizioni integrate direttamente su alloggiamenti o componenti di plastica.

-

Successo di legame: Invece di un anello o una guarnizione separata che deve essere assemblato, un materiale flessibile (come TPE o una gomma specializzata) viene sovraccaricato direttamente su un alloggiamento di plastica rigido (ad esempio, copertura del motore, alloggiamento del sensore). Ciò crea un sigillo altamente efficace e affidabile, cruciale per prevenire l'ingresso di fluidi o la polvere.

-

Tecniche utilizzate: Si basa principalmente su legame chimico and design preciso dello stampo . Il materiale di esagerazione è scelto per le sue proprietà di sigillatura e la sua capacità di aderire chimicamente al componente rigido, spesso con attento Controllo dei parametri di processo (ad esempio, pressione di iniezione) per garantire il riempimento completo e il contatto intimo per un sigillo continuo.

-

3. Elettronica di consumo: applicazioni in dispositivi elettronici e recinti

L'elettronica di consumo beneficia di sovraccaricare la durata, la resistenza all'acqua e il comfort degli utenti.

-

Dispositivi indossabili (ad es. Smartwatch, tracker di fitness): Le fasce e talvolta anche parti dell'alloggiamento del dispositivo sono in eccesso.

-

Successo di legame: Una cornice interna rigida o un modulo sensore (spesso PC o metallo) è sovraccarico di un silicone o TPE flessibile per creare una cinghia comoda e adatta alla pelle o un recinto resistente all'acqua. Il legame deve resistere alla flessione, al sudore e all'abbigliamento quotidiano.

-

Tecniche utilizzate: Uso critico di interblocco meccanico (ad esempio, fori, costole o punti di ancoraggio appositamente progettati sull'inserto rigido) combinati con legame chimico Attraverso i gradi specializzati di sovrampiante di TPE o LSR (gomma in silicone liquido) progettate per aderire a materie plastiche o metalli. Preparazione della superficie (ad esempio, il trattamento al plasma su inserti metallici) è comune.

-

-

Maniglie e impugnature per utensili elettrici: Simile agli strumenti medici, gli utensili elettrici utilizzano impugnature sovraccaricate per una migliore ergonomia e smorzamento delle vibrazioni.

-

Successo di legame: Un corpo di plastica resistente e resistente all'impatto (ad es. PA, ABS) è sovraccarico di TPE o gomma più morbida. Il legame fornisce una presa sicura e confortevole che riduce l'affaticamento dell'utente e impedisce lo slittamento, anche in condizioni umide o oleose.

-

Tecniche utilizzate: Una combinazione di interblocco meccanico (ad esempio, tessitura aggressiva, sottosquadri sulla maniglia rigida) e Parametri di processo ottimizzati Per garantire che il materiale di esagerazione incapsula completamente le caratteristiche dell'impugnatura. La selezione del materiale si concentra su TPE con buoni tacchi e solida adesione alla plastica ingegneristica prescelta.

-