Introduzione alla lavorazione a CNC

Nell'intricato mondo della produzione moderna, precisione E efficienza sono fondamentali. Dall'impianto medico più piccolo al più grEe componente aerospaziale, è fondamentale la capacità di modellare le materie prime in parti altamente accurate. Per decenni, i macchinisti qualificati hanno meticolosamente realizzato componenti a mano, un processo che richiedeva tempo immenso, competenza e spesso ha portato a incoerenze. Tutto è cambiato con l'avvento di Controllo numerico del computer (CNC) La lavorazione, una tecnologia trasformativa che ha rivoluzionato il panorama manifatturiero.

La lavorazione CNC automatizza il controllo delle macchine utensili utilizzEo il software pre-programmati. Invece di leve e ruote manuali, le istruzioni digitali guidano i movimenti della macchina, garantendo una precisione, una ripetibilità e una velocità senza pari. Questo spostamento ha segnato una significativa evoluzione dalla tradizionale lavorazione manuale, aprendo la strada alla produzione di massa di parti complesse con qualità senza precedenti. Oggi, la lavorazione del CNC è la spina dorsale di innumerevoli industrie, dall'automotive e aerospaziale all'elettronica di consumo e ai dispositivi medici, consentendo la creazione di progetti intricati che un tempo erano impossibili.

Panoramica rapida:

3-assi Le macchine a CNC spostano uno strumento di taglio lungo tre percorsi lineari (x, y, z), ideali per parti più semplici e pianeggianti e caratteristiche di base.

Costi convenienti ed efficienti per componenti ad alto volume e meno complessi.

Spesso richiedono più configurazioni per la lavorazione a più lati.

5-assi Le macchine a CNC aggiungono due assi rotazionali, consentendo allo strumento di avvicinarsi al pezzo praticamente da qualsiasi angolo.

Per parte altamente complessa, sagomata o intricata.

Investimenti più grandi, per industrie avanzate come aerospaziale e medica.

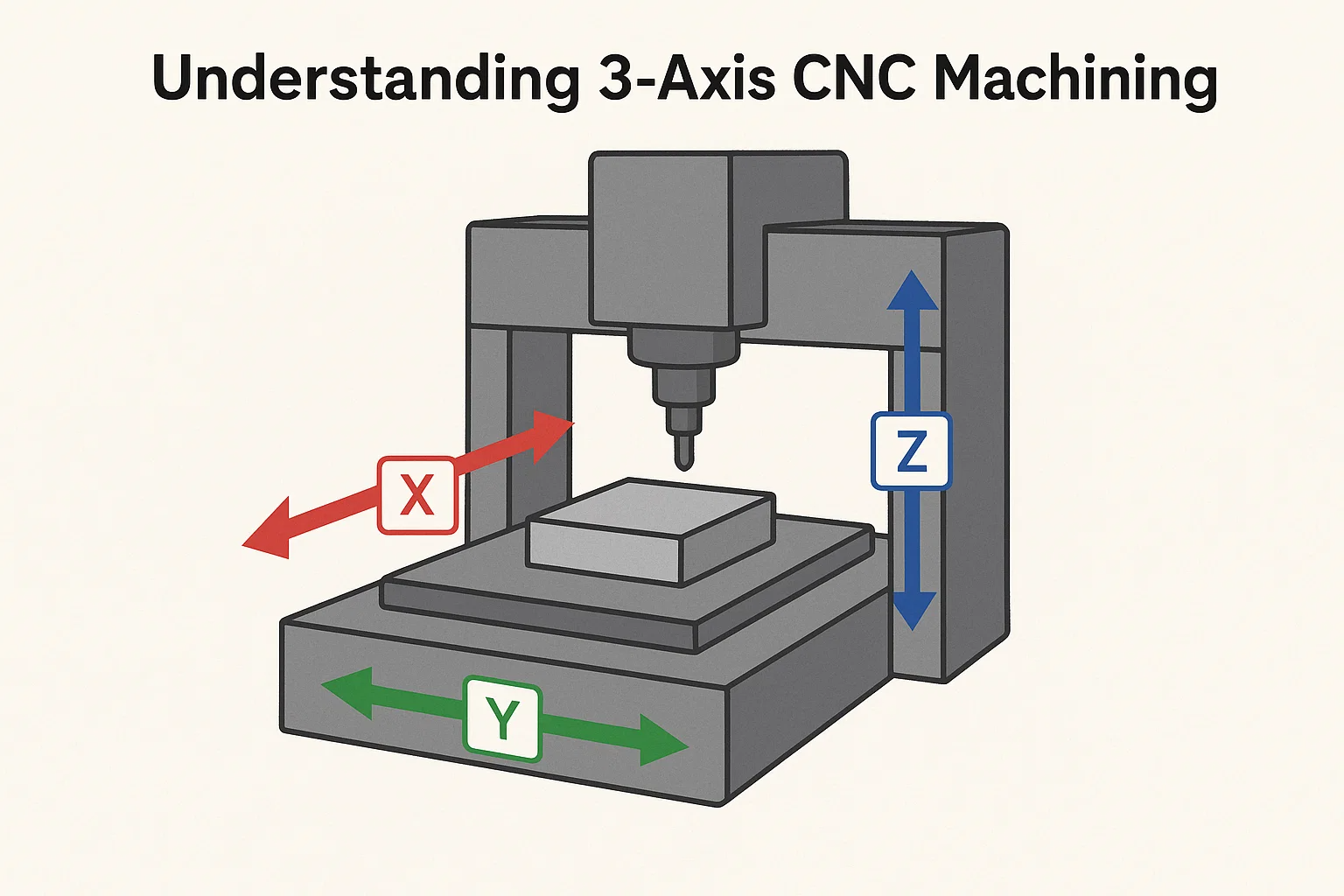

Comprensione della lavorazione a CNC a 3 assi

Al centro della lavorazione a più assi si trova il concetto fondamentale di movimento lungo diversi assi. Il tipo più comune e fondamentale è MACCHINAZIONE CNC a 3 assi , che opera lungo tre assi lineari primari: X, y e z .

-

IL Asse X. In genere controlla il movimento da sinistra a destra attraverso il letto di lavoro della macchina.

-

IL Asse y impone il movimento da davanti a dietro.

-

IL Asse Z. Gestisce il movimento verticale e su e giù dello strumento di taglio.

Pensalo come disegnare su un pezzo di carta piatto con una penna: puoi spostare la penna sinistra/destra (x), su/giù sulla carta (Y) e sollevarlo o premilo sulla carta (Z).

Come funziona la lavorazione a 3 assi

In una macchina CNC a 3 assi, lo strumento di taglio si sposta lungo questi tre assi per rimuovere il materiale da un pezzo fisso. Questa configurazione consente la lavorazione su un singolo piano o lato della parte alla volta. Lo strumento può muoversi linearmente in tutte e tre le direzioni, creando funzionalità come fori, slot, tasche e superfici piatte. Se un altro lato del pezzo deve essere lavorata, la parte deve essere riposizionata manualmente o "ri-ripubblicata", il che significa che è bloccato in un nuovo orientamento.

Operazioni tipiche e applicazioni del CNC a 3 assi

Le macchine a CNC a 3 assi sono incredibilmente versatili e sono i cavalli di lavoro di molte officine. Excel in compiti come:

-

Affronto: Creazione di superfici piane.

-

Fresatura: Tagliare slot, canali e tasche.

-

Perforazione e tocco: Creazione di fori e fori filettati.

-

Profilazione: Tagliare la forma esterna di una parte.

-

Incisione: Aggiunta di testo o disegni a una superficie.

Le applicazioni comuni di lavorazione a CNC a 3 assi comprendono componenti piatti di produzione, stampi semplici, parti meccaniche generali e prototipazione in cui non sono necessari intricati sottosquadri o curvature complesse su più lati.

Vantaggi e limiti di lavorazione a 3 assi

Vantaggi:

-

Conveniente: Generalmente, le macchine a 3 assi sono meno costose da acquistare, gestire e mantenere rispetto alle loro controparti multi-asse.

-

Programmazione più semplice: La programmazione dei sentieri degli strumenti a 3 assi è spesso più semplice, rendendoli più facili da imparare e implementare.

-

Setup più veloce per parti semplici: Per parti che possono essere lavorate in una o due configurazioni, i 3 assi possono essere molto efficienti.

-

Throughput elevato: Ideale per la produzione ad alto volume di componenti più semplici.

Limitazioni:

-

Complessità limitata: Non è possibile creare facilmente geometrie complesse con sottosquadri o funzionalità su più lati senza ri-fixturing.

-

Setup multipli richiesti: Per le parti che richiedono la lavorazione su più di un lato, il pezzo deve essere ruotato manualmente e ricambio più volte. Ciò si aggiunge al tempo di configurazione e può introdurre inesattezze.

-

Finitura superficiale: A volte può produrre finiture superficiali meno ottimali su superfici contornate a causa dell'effetto "che passava" dei tagli lineari.

-

Vita utensile ridotta: Gli strumenti possono sperimentare più usura quando si avvicinano a contorni complessi da un numero limitato di angoli.

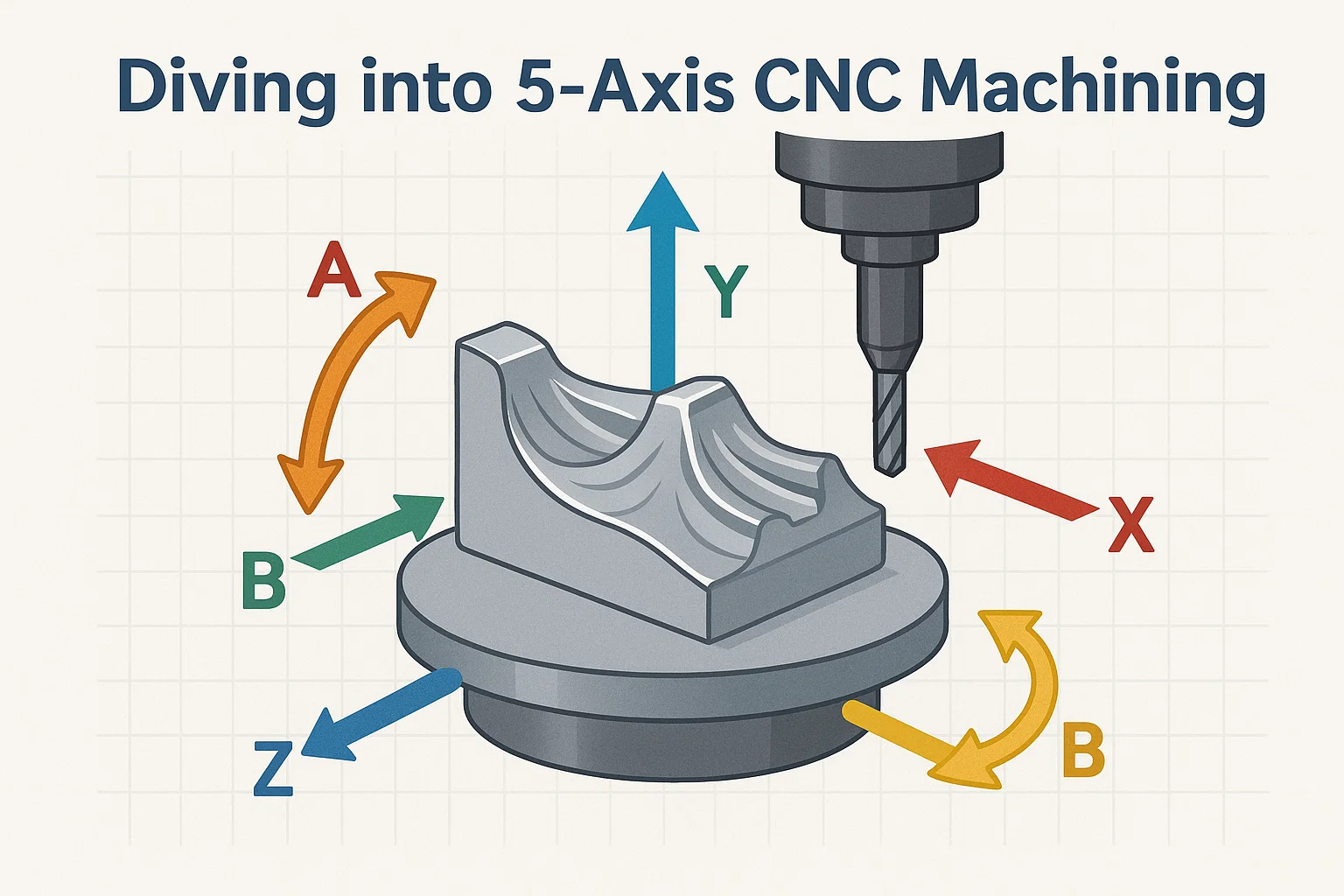

Immergersi nella lavorazione a CNC a 5 assi

Mentre la lavorazione a 3 assi eccelle nelle operazioni su un unico piano, le esigenze del design del prodotto moderno spesso richiedono una complessità molto maggiore. Questo è dove MACCHINAZIONE CNC a 5 assi passi, aggiungendo due assi di rotazione aggiuntivi ai tre assi lineari esistenti (x, y, z). Questi assi extra consentono allo strumento di taglio di avvicinarsi al pezzo praticamente da qualsiasi direzione, consentendo la creazione di geometrie altamente intricate e complesse in una singola configurazione.

Spiegazione dei cinque assi

In una macchina a 5 assi, hai ancora il familiare lineare X, y e z asce. I due assi aggiuntivi sono rotazionali, in genere indicati come A e b, o a e c .

-

X, y, z: I movimenti lineari, come nella lavorazione a 3 assi.

-

A-Asse: Ruota attorno all'asse X.

-

Asse B: Ruota attorno all'asse Y.

-

Asse C: Ruota attorno all'asse z.

Diverse configurazioni di macchine a 5 assi combinano questi assi di rotazione in vari modi (ad es. A e B, A e C o B e C). Il takeaway chiave è che queste rotazioni consentono allo strumento o al pezzo (o entrambi) di inclinare e ruotare, presentando superfici diverse allo strumento di taglio senza intervento manuale.

Tipi di macchine a 5 assi: simultanee e 3 2

È importante distinguere tra i due tipi principali di lavorazione a 5 assi, poiché le loro capacità e applicazioni differiscono:

-

MACCHINAZIONE DELLA ASSI A 5 ASSI (5-ASI): In questa modalità, tutti e cinque gli assi si muovono contemporaneamente e continuamente durante il processo di taglio. Ciò significa che lo strumento può mantenere un contatto continuo con una superficie contornata complessa, che scorre liscio attorno a curve e forme. Questa capacità è essenziale per generare forme organiche altamente complesse e raggiungere finiture superficiali superiori su parti intricate.

-

3 Machining a 2 assi (posizionale a 5 assi): Conosciuto anche come "5-assi posizionali", questo metodo utilizza i due assi di rotazione per orientare il pezzo o lo strumento in una posizione fissa, quindi la lavorazione si verifica usando solo i tre assi lineari (x, y, z). Una volta lavorato una sezione, gli assi di rotazione riorientano la parte per la sezione successiva. Sebbene non sia fluido come 5-assi simultanei, 3 2 lavorazioni riduce ancora in modo significativo le configurazioni rispetto ai 3 assi, rendendolo altamente efficiente per le parti con funzionalità su più facce distinte.

Come funziona la lavorazione a 5 assi e le sue capacità

La capacità di core della lavorazione a 5 assi sta nella sua capacità di ruotare lo strumento di taglio e/o il pezzo durante il processo di lavorazione. Questo movimento continuo o indicizzato consente:

-

Undercuting: Raggiungere le caratteristiche che sono "nascoste" o angolate in modo tale che una macchina a 3 assi non potesse accedervi senza ri-fixing.

-

Angoli di strumento ottimizzati: La macchina può inclinare lo strumento per mantenere l'angolo di taglio ottimale rispetto alla superficie della parte, portando a una migliore finitura superficiale, una durata più lunga e una rimozione più rapida del materiale.

-

Single Setup Machining: Molte parti complesse possono essere completamente lavorate in una volta, riducendo drasticamente i tempi di configurazione, eliminando gli errori cumulativi da più configurazioni e migliorando l'accuratezza complessiva delle parti.

Vantaggi dell'utilizzo della lavorazione a CNC a 5 assi

I vantaggi del passaggio alla lavorazione a 5 assi sono significativi, soprattutto per i componenti di alto valore e complessi:

-

Aumento della parte della parte: complessità: La capacità di macchiare geometrie altamente intricate, forme organiche e curve complesse che sono poco pratiche o impossibili sulle macchine a 3 assi.

-

Setup ridotti e tempi di consegna: Macchinando più lati in una singola configurazione, i tempi di configurazione vengono tagliati drasticamente, portando a cicli di produzione più rapidi e a una migliore efficienza complessiva.

-

Accuratezza e precisione migliorate: L'eliminazione di più configurazioni minimizza il rischio di errore umano e riposizionando le inesattezze, con conseguente precisione dimensionale più elevata e tolleranze più strette.

-

Finitura superficiale superiore: Il coinvolgimento continuo degli strumenti e gli angoli di taglio ottimizzati portano a finiture superficiali più fluide, riducendo spesso o eliminando la necessità di operazioni di finitura secondarie.

-

Vita e prestazioni degli strumenti migliorati: La capacità di orientare lo strumento in modo ottimale significa meno stress sull'avanguardia, portando a una durata dello strumento più lunga e tassi di rimozione dei materiali più efficienti.

-

Accesso a sottosquadri e tasche profonde: Le aree di lavorazione che non sono accessibili con le limitazioni a 3 assi diventano di routine.

Applicazioni di CNC a 5 assi in geometrie complesse e parti ad alta precisione

Date le sue capacità avanzate, la lavorazione a CNC a 5 assi è indispensabile nelle industrie che richiedono i più alti livelli di precisione e complessità geometrica. Le sue applicazioni abbracciano una vasta gamma:

-

Aerospaziale: Produzione di lame di turbina (blisk), giranti, componenti strutturali con contorni complessi e parti del motore.

-

Dispositivi medici: Produzione di intricati strumenti chirurgici, impianti ortopedici (ad es. Giunti al ginocchio e all'anca) e componenti protesici con forme anatomiche.

-

Muffa e muore: Creazione di cavità di stampo altamente dettagliate e complesse per lo stampaggio a iniezione di plastica, lo stampaggio di soffiaggio e la fusione.

-

Automotive: Prototipazione e produzione di componenti del motore, giranti e pannelli artistici.

-

Energia: Componenti per settori di petrolio e gas e energia rinnovabile che richiedono geometrie complesse e materiali durevoli.

-

Arte e design: Scultura di intricati pezzi artistici e prototipi con forme organiche.

La lavorazione a CNC a 5 assi rappresenta un salto significativo nella capacità di produzione, consentendo alle industrie di spingere i confini della progettazione e creare componenti con funzionalità e forma senza precedenti.

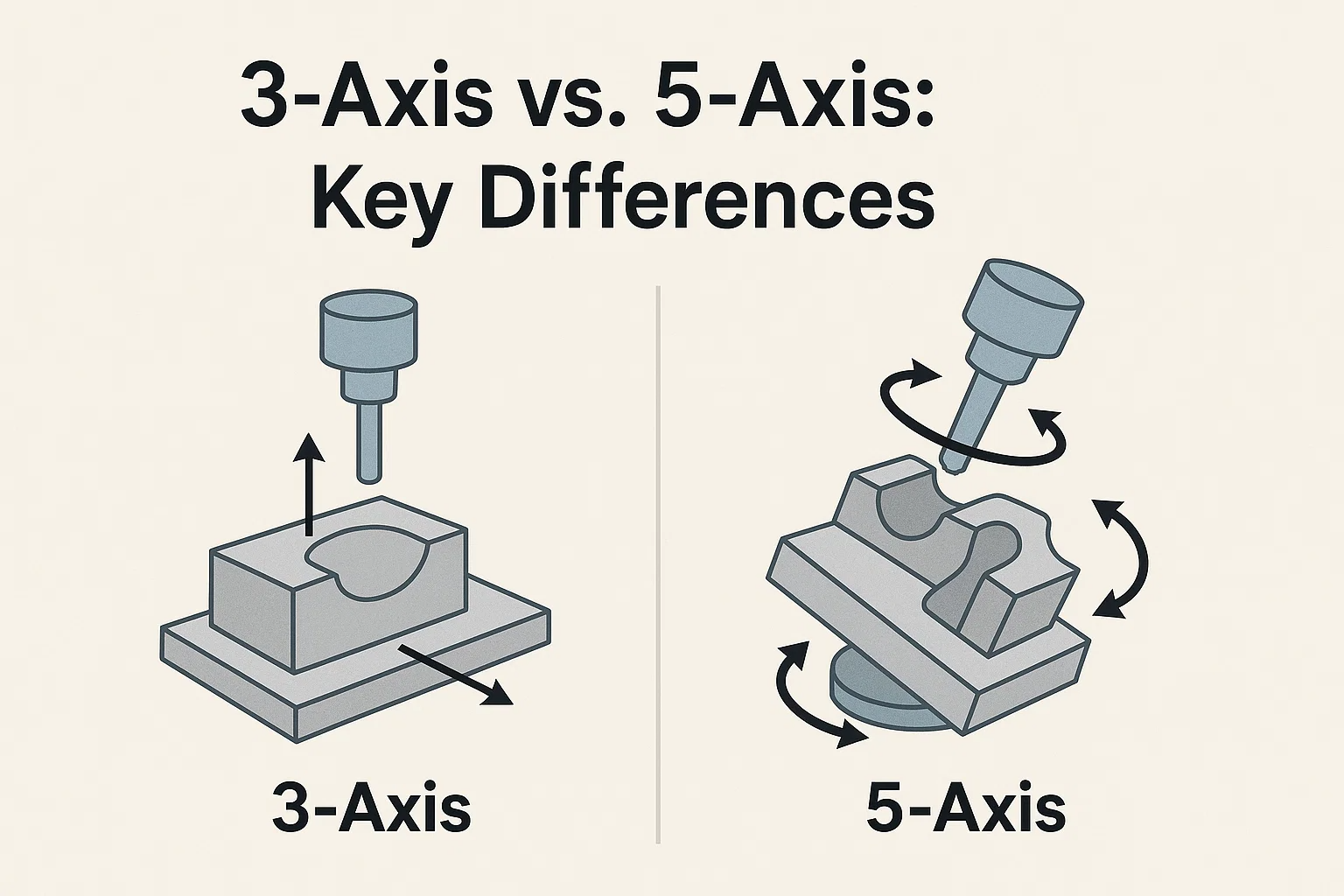

3-assi vs. 5-assi: differenze chiave

La scelta tra la lavorazione a CNC a 3 assi e a 5 assi è una decisione fondamentale che influisce in parte complessità, efficienza di produzione, costi e, in definitiva, il successo di un progetto. Mentre entrambi sono potenti metodi di produzione, le loro differenze fondamentali dettano i loro casi d'uso ottimali.

Per fornire un chiaro confronto, abbattiamo le distinzioni chiave:

| Caratteristica | MACCHINAZIONE CNC a 3 assi | MACCHINAZIONE CNC a 5 assi |

| Assi di movimento | X, Y, Z (tre assi lineari) | X, y, z (tre assi lineari) due assi rotazionali (a, b o c) |

| In parte complessità | Meglio per geometrie più semplici, superfici piane, tasche di base e buchi. Limitato per sottosquadri o contorni complessi. | Ideale per forme altamente complesse, sagomate, organiche, sottosquadri e caratteristiche intricate. |

| Tempo di configurazione ed efficienza | Spesso richiede più configurazioni e riprogrammazione per parti con funzionalità su lati diversi, aumentando i tempi di consegna complessivi. | Può macchina più lati o l'intera parte in una singola configurazione, riducendo significativamente il tempo di configurazione e migliorando l'efficienza. |

| Finitura superficiale e precisione | Buono per superfici piane. Le superfici sagomate possono esibire una finitura di "fase" o meno ottimale, che potenzialmente richiede post-elaborazione. | Raggiunge finiture superficiali superiori su contorni complessi a causa dell'orientamento continuo degli utensili e degli angoli di taglio ottimizzati, eliminando spesso la finitura secondaria. |

| Considerazioni sugli utensili | In genere utilizza strumenti più lunghi per raggiungere le funzionalità, che possono portare a vibrazioni, deflessione e durata degli strumenti ridotti. Gamma limitata di accesso allo strumento. | Consente strumenti più brevi e più rigidi a causa dell'accesso a più angolo. Il coinvolgimento ottimale degli strumenti porta a una durata degli strumenti più lunga e una migliore rimozione dei materiali. |

| Complessità di programmazione | Programmazione relativamente più semplice (codice G) a causa di un minor numero di gradi di libertà. Più facile per i programmatori entry-level. | Programmazione significativamente più complessa a causa del coordinamento di cinque assi simultanei. Richiede software CAD/CAM avanzato e programmatori qualificati. |

| Evitamento di collisioni | Rilevamento e evitamento delle collisioni più semplici a causa di movimenti limitati. | Altamente critico e complesso; Richiede strumenti di simulazione avanzati all'interno del software CAM per prevenire le collisioni tra strumento, supporto, mandrino e pezzo. |

| Analisi dei costi | Investimento iniziale: inferiore. Le macchine sono meno complesse e quindi più convenienti. Costi operativi: generalmente inferiore all'ora a causa di macchinari più semplici e meno complessi. | Investimento iniziale: significativamente più alto. Le macchine sono più complesse meccanicamente e richiedono controlli avanzati. Costi operativi: più alto all'ora a causa della complessità della macchina, della programmazione specializzata e della manutenzione. Tuttavia, il costo per parte può essere inferiore per le parti complesse a causa di configurazioni ridotte e maggiore efficienza. |

| Livello di abilità dell'operatore | Da moderato a alto. | Alto a esperto; Richiede una conoscenza approfondita dei principi di lavorazione multia-asse e del software avanzato. |

Scomposizione dettagliata delle differenze chiave:

-

Complessità di parti che possono essere lavorate: Questa è la differenza più fondamentale. Le macchine a 3 assi sono limitate alla lavorazione da un numero limitato di direzioni (in genere la parte superiore e talvolta i lati se la parte è riorientata). Le macchine a 5 assi, con le loro capacità di rotazione, possono accedere praticamente a qualsiasi angolo del pezzo in una singola configurazione. Ciò sblocca la capacità di creare forme 3D altamente complesse, forme organiche e caratteristiche profonde con sottosquadri che sono semplicemente impossibili o proibitivamente costosi su una macchina a 3 assi.

-

Tempo di configurazione ed efficienza: Per una parte che richiede la lavorazione su più facce (ad esempio, tutti e sei i lati di un cubo), una macchina a 3 assi richiederebbe diversi re-fixturing manuali, ognuno dei quali richiede la fermata della macchina, l'operatore intervenga e le nuove offset da impostare. Ciò aggiunge tempo significativo, lavoro e potenziale di errore. Una macchina a 5 assi può spesso completare una tale parte in una singola configurazione, riducendo drasticamente il tempo di non lavoratore e migliorando l'efficienza complessiva.

-

Finitura superficiale e precisione: Durante la lavorazione delle superfici curve su una macchina a 3 assi, lo strumento deve effettuare una serie di passaggi lineari, che possono lasciare "passaggi" visibili o segni di strumento, che richiedono spesso operazioni di finitura secondarie come levigatura o lucidatura. Le macchine a 5 assi possono orientarsi continuamente lo strumento di taglio tangente alla superficie, consentendo tagli più fluidi e precisi che si traducono in una finitura superficiale superiore direttamente fuori dalla macchina, minimizzando o eliminando la post-elaborazione. L'approccio a setup a setup riduce anche l'accumulo di errori che possono verificarsi con più riformuli, portando a una maggiore precisione complessiva delle parti.

-

Considerazioni sugli utensili e sulla programmazione:

-

Strumenti: La lavorazione a 3 assi a volte richiede strumenti più lunghi per raggiungere tasche o caratteristiche profonde, che possono essere soggette a chiacchiere, vibrazioni e deflessione, che hanno un impatto sulla finitura superficiale e sulla precisione. Le macchine a 5 assi possono spesso utilizzare strumenti più brevi e rigidi perché possono inclinare la parte o lo strumento per raggiungere la funzione, migliorando la stabilità e il taglio delle prestazioni.

-

Programmazione: La programmazione per i 3 assi è relativamente semplice, principalmente tratta di movimenti lineari. La programmazione a 5 assi, tuttavia, è significativamente più complessa. Richiede sofisticati software CAD/CAM in grado di generare percorsi di strumenti che coordinano contemporaneamente tutti e cinque gli assi evitando collisioni tra strumento, porta strumento, mandrino e pezzo. Questa complessità richiede programmatori altamente qualificati e spesso comporta una ampia simulazione.

-

-

Analisi dei costi: investimenti iniziali e costi operativi:

-

Investimento iniziale: C'è una differenza sostanziale nel costo iniziale. Le macchine a CNC a 3 assi sono generalmente molto più convenienti per l'acquisto, rendendole un punto di ingresso accessibile per molti negozi. Le macchine a 5 assi, con la loro complessità meccanica aggiunta, motori aggiuntivi, sistemi di controllo avanzati e componenti di precisione, rappresentano una spesa in conto capitale molto più elevata.

-

Costi operativi: Mentre il costo operativo orario di una macchina a 5 assi potrebbe essere maggiore (a causa della maggiore manutenzione, del consumo di energia e della necessità di operatori/programmatori altamente qualificati), il costo per parte Per i componenti complessi possono spesso essere inferiori a 3 assi. Questo perché l'efficienza guadagna da configurazioni ridotte, tempi di ciclo più rapidi, una durata degli strumenti migliorata e l'eliminazione delle operazioni secondarie può superare la tariffa oraria più elevata. Per parti più semplici, tuttavia, i 3 assi rimane il campione di costo indiscusso.

-

La scelta tra 3 assi e 5 assi non è quindi semplicemente su "più assi sono migliori", ma piuttosto una decisione strategica basata sulle esigenze specifiche del progetto, la parte desiderata, i requisiti di accuratezza, il volume di produzione e il budget disponibile.

Applicazioni e industrie

La versatilità e la precisione della lavorazione a CNC multi-asse lo hanno reso una tecnologia indispensabile in un vasto spettro di industrie. Mentre le macchine a 3 assi rimangono vitali per parti più semplici e ad alto volume, macchine a 5 assi sbloccano nuove possibilità di innovazione e prestazioni nei campi che richiedono la massima complessità e accuratezza.

Ecco come vengono applicati la lavorazione a CNC a 3 assi e a 5 assi in vari settori:

Aerospaziale: produzione di pale della turbina, componenti strutturali

L'industria aerospaziale è probabilmente il settore più esigente per la lavorazione del CNC, dove la sicurezza, le prestazioni e la riduzione del peso sono fondamentali.

-

Dominanza a 5 assi: Questo settore si basa fortemente sulla lavorazione simultanea a 5 assi per componenti critici. Esempi includono:

-

Lame di turbina (blisk/giranti): Le curve complesse e aerodinamiche delle pale della turbina, spesso prodotte come blisk a singolo pezzo, richiedono un movimento continuo a 5 assi per ottenere la precisione necessaria per un flusso d'aria e un'efficienza ottimali.

-

Componenti strutturali: Frame di aeromobili intricati, longaroni ad ala, paratie e componenti degli ingranaggi di atterraggio con contorni complessi e modelli di fori precisi sono lavorati a tolleranze strette da materiali ad alta resistenza e leggeri come leghe di titanio e alluminio.

-

Involucri e ugelli del motore: Queste parti hanno spesso canali di raffreddamento interno e geometrie complesse che possono essere prodotte in modo efficiente solo con capacità multi-asse.

-

-

Utilità a 3 assi: Mentre il 5-assi è cruciale per parti altamente complesse, le macchine a 3 assi svolgono ancora un ruolo nella produzione di parentesi più semplici, piastre di montaggio e componenti interni che non richiedono accesso multilaterale o contorni complessi.

Automotive: prototipazione e produzione di parti del motore complesse

L'industria automobilistica utilizza ampiamente la lavorazione a CNC, dalla rapida prototipazione alla produzione ad alto volume, spingendo continuamente per l'efficienza e le prestazioni.

-

5 assi per prestazioni e prototipazione:

-

Blocchi del motore e testate: Mentre la produzione su larga scala utilizza spesso linee di trasferimento dedicate, le macchine a 5 assi sono fondamentali per la prototipazione di nuovi progetti di motori, creando camere di combustione complesse, collettori di aspirazione e porte di scarico con dinamiche di flusso ottimizzate.

-

Componenti di trasmissione: Gli ingranaggi, gli alberi e gli alloggiamenti del cambio con intricati geometrie interne beneficiano delle capacità multi-asse, garantendo un funzionamento regolare e una durata.

-

Personalizzazione e veicoli di nicchia: Per veicoli ad alte prestazioni, di lusso o da corsa, 5 assi consente la creazione di componenti unici e ottimizzati.

-

-

3 assi per volume e semplicità:

-

Rotori e pinze del freno: Molti componenti automobilistici più semplici, in particolare quelli che sono in gran parte piatti o rotazionalmente simmetrici, sono prodotti in modo efficiente su mulini a 3 assi e torni CNC (che operano su 2 o 3 assi).

-

Telaio e parentesi interne: I componenti strutturali e interni meno complessi sono spesso lavorati usando processi a 3 assi per il rapporto costo-efficacia.

-

Dispositivi medici: impianti, strumenti chirurgici, protesi

Precisione, biocompatibilità e progetti intricati non sono negoziabili nel campo medico, rendendo indispensabile la lavorazione del CNC.

-

5-assi per componenti critici di vita:

-

Impianti ortopedici: Le sostituzioni dell'articolazione dell'anca e del ginocchio, gli impianti spinali e le piastre ossee richiedono forme anatomiche complesse e finiture superficiali altamente lisce che solo la lavorazione simultanea a 5 assi può raggiungere in modo affidabile. I materiali come il titanio e il cromo cobalto sono comuni.

-

Strumenti chirurgici: Strumenti chirurgici fini e intricati, spesso con superfici di presa complesse, bordi di taglio specializzati o meccanismi interni, sono prodotti con elevata precisione usando 5 assi.

-

Protetici personalizzati: Gli arti protesici specifici del paziente e gli impianti dentali richiedono una precisione assoluta per l'adattamento e la funzione, spesso create da scansioni digitali direttamente tradotte direttamente in percorsi di strumenti a 5 assi.

-

-

3 assi per componenti di supporto: Alloggi per dispositivi medici più semplici, piastre di base per attrezzature diagnostiche e alcuni componenti dello strumento di laboratorio possono essere prodotti in modo efficiente con la lavorazione a 3 assi.

Muffa e dado: creazione di intricate cavità di stampo e componenti

L'industria della muffa e del dado è fondamentale per la produzione di massa, poiché questi strumenti modellano tutto, dai beni di consumo di plastica alle parti automobilistiche.

-

5-assi per stampi complessi:

-

Stampi per iniezione per parti complesse: La creazione delle cavità intricate per lo stampaggio iniezione di plastica, in particolare per parti con curvature complesse, sottosquadri e trame di superficie fini, è un'applicazione privilegiata per la lavorazione a 5 assi. Riduce in modo significativo la necessità di processi secondari come EDM o polizia a mano.

-

Muore muore di casting e stamping muore: Per le parti che richiedono forme complesse o in cui più funzionalità devono essere integrate in un singolo dado, a 5 assi garantisce l'elevata precisione e la qualità della superficie necessarie per milioni di ripetizioni.

-

-

3 assi per matrici e basi più semplici: Le macchine a 3 assi sono ancora utilizzate per inserti, basi e componenti meno complessi che non dispongono di superfici altamente sagomate.

Altre industrie: elettronica, energia e beni di consumo

La portata del CNC multi-asse si estende ben oltre queste industrie fondamentali:

-

Elettronica:

-

5-Asse: I dissipatori di calore ad alta precisione con geometrie di pinne complesse, recinti personalizzati per dispositivi audio o di elaborazione di fascia alta e connettori specializzati spesso beneficiano di funzionalità a 5 assi per una gestione termica ottimale e un adattamento preciso.

-

3-assi: Produzione di componenti del circuito, recinti di base e piccole parti meccaniche per l'elettronica di consumo.

-

-

Energia (petrolio e gas, rinnovabile):

-

5-Asse: Componenti per strumenti di perforazione del foro che devono resistere a condizioni estreme, componenti della turbina per la generazione di energia idro o vento con profili aerodinamici complessi e corpi delle valvole ad alta pressione.

-

3-assi: Fabbricazione di cornici per pannelli solari, componenti di tubazioni meno complesse e flange standard.

-

-

Beni di consumo:

-

5-Asse: Produzione di attrezzature sportive di fascia alta (ad es. Teste di mazze da golf, componenti in bicicletta), stampi di gioielli intricati e parti per telecamere specializzate o dispositivi ottici in cui la forma e l'estetica sono fondamentali.

-

3-assi: Prototipazione e produzione di alloggi per elettrodomestici, componenti di mobili e vari articoli di tutti i giorni in cui l'efficienza in termini di costi e geometrie semplici sono fondamentali.

-

In sostanza, mentre la lavorazione a 3 assi rimane una soluzione fondamentale ed economica per una vasta gamma di parti, la lavorazione a 5 assi è la tecnologia che consente la creazione dei componenti più avanzati, ad alte prestazioni e geometricamente impegnativi che definiscono l'ingegneria moderna e la progettazione del prodotto. La selezione si riduce spesso per bilanciare la complessità in parte, la precisione, il volume di produzione e il budget.

Scegliere la macchina CNC giusta

La decisione tra investire in una macchina CNC a 3 assi o a 5 assi è significativa per qualsiasi operazione di produzione. Non si tratta di essere intrinsecamente "migliore" dell'altro, ma piuttosto di selezionare la tecnologia più appropriata per esigenze specifiche e obiettivi aziendali. È essenziale un'attenta valutazione di diversi fattori chiave.

Fattori da considerare: complessità in parte, volume di produzione, budget

-

In parte complessità e geometria:

-

3-assi: Se la tua produzione primaria prevede parti piatte, componenti con tasche semplici, contorni semplici su un singolo piano o parti che possono essere facilmente riposizionate manualmente senza perdere la precisione, una macchina a 3 assi è probabilmente sufficiente ed economica.

-

5-Asse: Per i design con curve complesse, intricate superfici 3D, sottosquadri, tasche profonde che richiedono accesso a più angoli o componenti che richiedono tolleranze estremamente strette e finiture superficiali superiori in una singola configurazione, la lavorazione a 5 assi è la scelta chiara. Le parti automobilistiche aerospaziale, medica e di fascia alta sono i primi esempi.

-

-

Volume di produzione:

-

3-assi: Per la produzione di parti più semplici, una flotta di macchine a 3 assi può essere altamente conveniente, soprattutto se i tempi di configurazione sono minimi per parte.

-

5-Asse: Mentre le macchine a 5 assi hanno costi iniziali più elevati, la loro capacità di ridurre le configurazioni e consolidare le operazioni spesso porta a tempi di ciclo più rapidi per parte per geometrie complesse. Ciò può comportare un costo complessivo inferiore per parte per componenti intricati di alto valore, anche a volumi più bassi, riducendo il travaglio, gli utensili e il post-elaborazione. Per parti altamente complesse, a 5 assi consente anche la produzione di "luci-out" (operazione incustodita) a causa della ridotta intervento umano.

-

-

Budget: investimenti iniziali e costi operativi:

-

Investimento iniziale: Le macchine a 3 assi sono significativamente più convenienti, rendendole ideali per startup o aziende con capitale limitato. Una macchina a 5 assi rappresenta un esborso di capitale molto più grande grazie ai suoi meccanici avanzati, sistemi di controllo e componenti di precisione.

-

Costi operativi: Mentre le macchine a 5 assi hanno costi operativi orari più elevati (potenza, strumenti specializzati, programmatori/operatori altamente qualificati, manutenzione), questi possono essere compensati da una maggiore efficienza, ridotta rottami ed eliminazione delle operazioni secondarie per parti complesse. Quando si calcola il costo reale, considerare il costo totale della produzione di una parte finita, non solo la tariffa oraria della macchina.

-

-

Finitura superficiale desiderata e precisione:

-

Se la finitura superficiale è fondamentale e non può tollerare "gradini" o richiede un post-elaborazione minimo, l'asse a 5 offre un netto vantaggio. Allo stesso modo, per i più alti livelli di accuratezza dimensionale sulle geometrie complesse, la capacità di setup singolo del 5-asse riduce gli errori cumulativi.

-

-

Competenza e software di programmazione:

-

Valuta le attuali capacità di programmazione del tuo team e le capacità del software CAD/CAM esistente. La lavorazione a 5 assi richiede software più sofisticati e programmatori altamente qualificati a causa della complessità di coordinamento di più assi ed evitare le collisioni.

-

Quando utilizzare a 3 assi contro 5 assi

-

Scegli 3 assi quando:

-

Le parti sono relativamente semplici, per lo più prismatiche o possono essere lavorate da 1-2 lati.

-

I vincoli di bilancio sono severi.

-

La produzione ad alto volume di componenti semplici è la priorità.

-

Sono accettabili una precisione inferiore e una finitura superficiale sulle superfici contornate o è possibile post-elaborazione.

-

Hai un ampio travaglio per la ri-fixing manuale se necessario.

-

-

Scegli 5 assi quando:

-

Le parti hanno geometrie complesse, superfici a forma libera, sottosquadri o funzionalità che richiedono accesso a più angoli.

-

L'alta precisione e la finitura superficiale superiore sono fondamentali.

-

Ridurre i tempi di configurazione e aumentare l'efficienza complessiva (per parti complesse) è fondamentale.

-

Punti alla lavorazione "singola-setup" per ridurre al minimo gli errori e i tempi di consegna.

-

Stai producendo componenti di alto valore per industrie come Aerospace, Medical o Advanced Automotive.

-

Hai il budget per un investimento iniziale più elevato e l'accesso a talenti di programmazione qualificati.

-

In definitiva, la scelta ottimale comporta spesso una miscela di queste considerazioni e per molte impianti di produzione, con funzionalità sia a 3 assi che a 5 assi fornisce la massima flessibilità per affrontare una vasta gamma di progetti.

Tendenze future nella lavorazione a CNC multi-asse

Il mondo della lavorazione a CNC multi-asse è tutt'altro che stagnante. Spinta da richieste incessanti di maggiore precisione, maggiore efficienza e capacità di parte più complesse, la tecnologia continua a evolversi a un ritmo rapido. Diverse tendenze chiave stanno dando forma al suo futuro:

-

Aumento dell'automazione e produzione di luci:

-

Al di là dei cambiamenti automatizzati degli strumenti e dei sistemi di pallet, l'integrazione dei robot collaborativi (cobot) per il caricamento/scarico delle parti, il deburdo e l'ispezione della qualità sta diventando più comune. Ciò si spinge verso la produzione completamente automatizzata, "luci-out", consentendo alle macchine di funzionare 24 ore su 24, 7 giorni su 7, con una supervisione umana minima, aumentando drasticamente la produttività e riducendo i costi di manodopera.

-

-

Integrazione artificiale Intelligenza (AI) e Machine Learning (ML):

-

AI e ML stanno rivoluzionando il CNC ottimizzando i processi in tempo reale. Questo include:

-

Manutenzione predittiva: Gli algoritmi AI analizzano i dati del sensore (vibrazione, temperatura, consumo di energia) per prevedere l'usura dello strumento e potenziali guasti della macchina Prima Si verificano, consentendo la manutenzione proattiva e riducendo i costosi tempi di inattività.

-

Ottimizzazione del percorso degli strumenti: L'intelligenza artificiale può analizzare i dati di lavorazione passati per ottimizzare i parametri di taglio (mangimi, velocità, profondità di taglio) per migliorare l'efficienza, la finitura superficiale e la durata dello strumento, anche adattandosi alle variazioni dei materiali.

-

Controllo di qualità automatizzato: I sistemi di visione alimentati dall'intelligenza artificiale possono eseguire un'ispezione in corso, rilevando difetti e deviazioni in tempo reale.

-

-

-

Tecnologia gemella digitale:

-

Creare un "gemello digitale" - una replica virtuale della macchina CNC fisica e il suo intero processo di produzione - sta guadagnando trazione. Questo consente:

-

Simulazione completa: Esecuzione di simulazioni di lavorazione virtuale per identificare potenziali collisioni, ottimizzare i percorsi degli strumenti e testare diverse strategie senza consumare risorse fisiche.

-

Monitoraggio e controllo in tempo reale: Utilizzando il gemello digitale per monitorare le prestazioni della macchina effettiva in tempo reale, diagnosticare i problemi e apportare regolamenti in remoto.

-

-

-

Produzione ibrida: additivo si incontra sottrattivo:

-

Una tendenza innovativa prevede macchine che combinano la produzione additiva (stampa 3D) e le capacità di lavorazione del CNC sottrattive in un'unica piattaforma. Questo consente:

-

Costruire e finire: Costruire in modo aggiuntivo una parte di forma vicina (ad esempio, tramite la deposizione di energia diretta - DED) e quindi lavorarla con precisione alle tolleranze finali e alla finitura superficiale nella stessa macchina.

-

Aggiunta di riparazione e funzionalità: Riparare i componenti di alto valore usurati o danneggiati aggiungendo materiale e quindi lavorandolo o aggiungendo funzionalità complesse alle parti esistenti. Ciò riduce i rifiuti materiali e apre nuove possibilità di progettazione.

-

-

-

Connettività avanzata e IoT (Internet of Things):

-

Le macchine a CNC sono sempre più connesse, condividendo i dati attraverso il pavimento della fabbrica e oltre. Questo consente:

-

Monitoraggio delle prestazioni in tempo reale: Operatori e manager possono accedere ai dati in diretta sull'utilizzo della macchina, la produttività e la salute.

-

Processo decisionale basato sui dati: Gli approfondimenti dei dati aggregati possono informare la pianificazione della produzione, l'allocazione delle risorse e le iniziative di miglioramento continuo.

-

-

-

Pratiche di produzione sostenibili:

-

L'industria si sta muovendo verso soluzioni più ecologiche, tra cui progetti di macchine ad alta efficienza energetica, strategie di taglio ottimizzate per ridurre i rifiuti dei materiali, migliorarsi sistemi di filtrazione e riciclaggio del refrigerante e l'uso di fluidi di taglio più sostenibili.

-

Software e programmazione

Dietro ogni parte tagliata con precisione c'è una serie di istruzioni meticolosamente realizzate, generata e raffinata attraverso software sofisticati. L'evoluzione della lavorazione a CNC multi-asse è indissolubilmente legata ai progressi in Design assistito dal computer (CAD) and Produzione assistita da computer (CAM) Software, insieme al linguaggio fondamentale della programmazione CNC.

Software CAD/CAM per macchine a 3 assi e a 5 assi

Il viaggio da un concetto digitale a una parte fisica inizia con CAD e CAM.

-

CAD (design assistito da computer): Questo software viene utilizzato per creare i disegni 2D e i modelli 3D della parte da produrre. I moderni sistemi CAD offrono strumenti robusti per la progettazione di geometrie complesse, garantire una precisione dimensionale e preparare modelli per il processo di produzione. Per la lavorazione a più assi, il software CAD deve essere in grado di gestire superfici altamente complesse e assiemi complessi.

-

CAM (produzione assistita da computer): È qui che la magia accade per la lavorazione del CNC. Il software CAM prende il modello 3D creato in CAD e lo traduce in istruzioni leggibili dalla macchina. Le funzioni chiave del software CAM includono:

-

Generazione del percorso utensile: La funzione più critica, creando i percorsi precisi che lo strumento di taglio seguirà per rimuovere il materiale. Per i 3 assi, questi percorsi degli strumenti sono relativamente semplici. Per il software a 5 assi, il software CAM deve generare percorsi utensili altamente complessi e sincronizzati che coordinano tutti e cinque gli assi, garantendo un movimento regolare, angoli di taglio ottimali e una rimozione efficiente del materiale.

-

Gestione delle biblioteche degli strumenti: Conservare e gestire i dati per vari utensili da taglio (diametri, lunghezze, flauti, materiali, ecc.).

-

Calcolo dei mangimi e delle velocità: Determinare la velocità di rotazione ottimale del mandrino e la velocità con cui lo strumento si muove attraverso il materiale per ottenere la finitura superficiale desiderata e la durata dello strumento.

-

Rilevamento delle collisioni: Fondamentalmente, in particolare per il software a 5 assi, CAM simula l'intero processo di lavorazione per rilevare e prevenire le collisioni tra gli utensili da taglio, il supporto per utensili, il mandrino, il pezzo e i componenti della macchina. Ciò impedisce danni costosi e garantisce un funzionamento sicuro.

-

Post-elaborazione: Il passaggio finale in cui i percorsi di strumento generici generati da CAM vengono convertiti nel dialetto G-codice e M-codice specifico che può comprendere il controller di una particolare macchina CNC. Questa è una funzione altamente specializzata e critica, poiché un post-processore scarsamente configurato può portare a errori della macchina o prestazioni non ottimali.

-

Per la lavorazione a 5 assi , le funzionalità del software CAM devono essere eccezionalmente avanzate. Ha bisogno di algoritmi in grado di gestire movimenti simultanei, inclinare automaticamente lo strumento per un coinvolgimento ottimale e fornire un solido evitamento di collisione in un ambiente altamente dinamico. Le principali soluzioni software CAM come Autodesk Fusion 360, Siemens NX, Mastercam, Hypermill ed Edgecam offrono moduli e funzionalità dedicate specificamente progettate per la programmazione multi-asse ad alte prestazioni.

Languagie di programmazione CNC (codice G e M-CODE)

Al livello più basso, le macchine a CNC comunicano attraverso un linguaggio di programmazione standardizzato, ma spesso specifico per la macchina composto principalmente da G-codice and M-code .

-

G-code (codice geometrico): Questo è il linguaggio principale che determina i movimenti geometrici della macchina. I codi G raccontano alla macchina Dove Per muoversi, quanto velocemente , E lungo quale percorso . Esempi includono:

-

G00: Traverse rapide (muoversi alla massima velocità senza taglio). -

G01: Interpolazione lineare (spostarsi in linea retta a una velocità di avanzamento specificata). -

G02/G03: Interpolazione circolare (spostarsi in un arco in senso orario/antiorario). -

G90/G91: Posizionamento assoluto/incrementale. -

Altri aspetti di controllo dei codici G come selezione del piano, compensazione del taglierina e cicli in scatola (sequenze pre-programmate per la perforazione, il tocco, ecc.).

-

-

M-codice (codice varie): Questi codici controllano le funzioni ausiliarie della macchina che non sono direttamente correlate al movimento dell'utensile. I codi M raccontano alla macchina Che cosa fare. Esempi includono:

-

M03/M04: Mandrino acceso (in senso orario/antiorario). -

M05: Fermata del fuso. -

M06: Cambio di strumento. -

M08/M09: Refrigerante on/off. -

M30: Programma fine e ripristino.

-

Mentre il software CAM genera automaticamente la maggior parte di questi codici, un programmatore di CNC qualificato comprende ancora il codice G e il codice M per il debug di programmi, ottimizzare l'efficienza e apportare modifiche manuali sull'officina. Per le macchine multiasse, il volume e la complessità del codice G generato può essere immensa, facendo affidamento su software CAM avanzato e post-professori robusti assolutamente critici.

Strumenti di simulazione e ottimizzazione

Data la complessità e i costi associati a strumenti di lavorazione, simulazione e ottimizzazione multi-asse non sono più lussi ma necessità.

-

Software di simulazione CNC: Questo software prende il codice G generato e crea una rappresentazione virtuale del processo di lavorazione. Consente a programmatori e operatori di:

-

Verifica i sentieri degli strumenti: Conferma visivamente che lo strumento sta seguendo il percorso previsto.

-

Rilevare collisioni: Identificare potenziali arresti anomali tra lo strumento, il supporto, il pezzo, il dispositivo e i componenti della macchina prima che si verifichino sulla macchina effettiva. Ciò è vitale per le operazioni a 5 assi in cui i movimenti complessi aumentano significativamente il rischio di collisioni.

-

Verificare che GOUGES/Undercuts: Assicurarsi che il programma non rimuova accidentalmente troppo materiale o lasci materiale indesiderato.

-

Analizzare la rimozione del materiale: Guarda come la parte si evolve attraverso le fasi di lavorazione.

-

Riduci i tempi di prova: Simulando a fondo il processo virtualmente, la necessità di "corse a secco" fisiche costose e che richiedono tempo "o" prove "sulla macchina è significativamente ridotta, portando a un avvio di produzione più rapido.

-

I principali strumenti di simulazione includono spesso funzionalità come "Digital Twin", in cui la macchina virtuale imita precisamente la cinematica e il comportamento della macchina reale.

-

-

Strumenti di ottimizzazione: Questi strumenti vanno oltre la semplice verifica del codice; Cercano attivamente di migliorarlo.

-

Ottimizzazione della velocità di alimentazione: Regolare automaticamente le velocità di alimentazione in base al coinvolgimento dei materiali e al carico dello strumento per massimizzare la rimozione del materiale garantendo al contempo la durata dello strumento e la finitura superficiale. Ciò può ridurre significativamente i tempi di ciclo.

-

Riduzione del taglio dell'aria: Ridurre al minimo i movimenti non tagliati (in cui lo strumento si muove attraverso l'aria) per migliorare l'efficienza.

-

Generazione del movimento regolare: Per 5 assi, ottimizzare i percorsi degli strumenti per garantire un movimento regolare e continuo, che riduce l'usura della macchina e migliora la qualità della superficie.

-

In sintesi, l'ecosistema software sofisticato che comprende CAD, CAM, linguaggi di programmazione e strumenti di simulazione/ottimizzazione è il motore intellettuale che guida la lavorazione a CNC multi-asse. Man mano che le parti diventano più complesse e le esigenze manifatturiere si intensificano, la continua innovazione in queste soluzioni software rimarrà fondamentale per spingere i confini di ciò che è possibile.