Introduzione

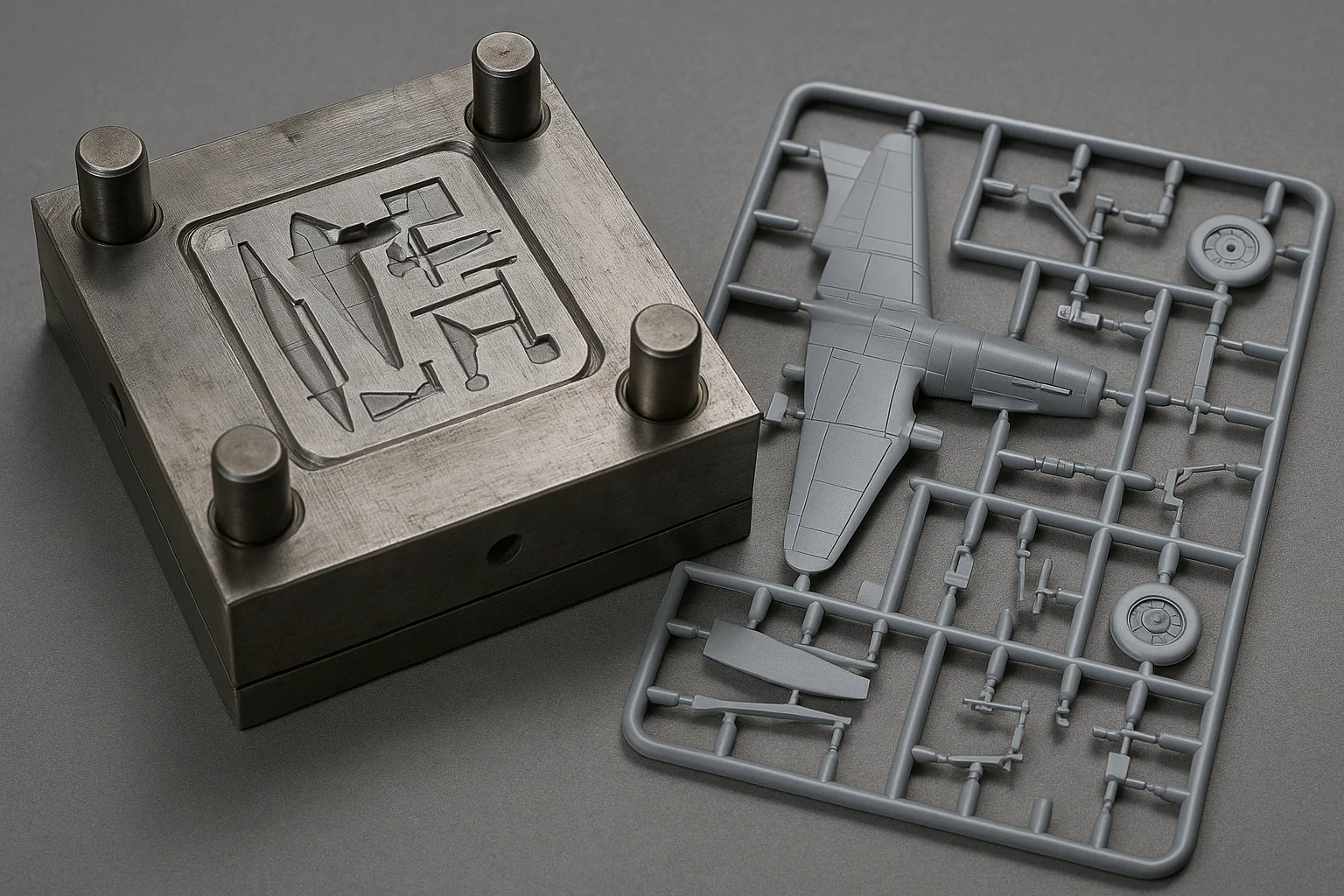

I kit di modelli di plastica hanno affascinato gli appassionati di tutte le età per decenni, offrendo un modo tangibile per ricreare tutto, dagli aerei storici e automobili iconiche alle veicoli spaziali futuristici e creature fantastiche. La loro popolarità duratura risiede nei dettagli meticolosi e nella precisione che portano alle repliche in miniatura, consentendo agli hobbisti di assemblare, dipingere e personalizzare i loro soggetti preferiti. Ma ti sei mai chiesto come vengono realizzate queste parti incredibilmente dettagliate?

Il segreto sta nel stampi di alta qualità usato nella loro produzione. Questi stampi sono gli eroi non celebrati del mondo del kit modello, che influenzano direttamente la precisione, l'adattamento e la qualità generale di ogni singolo componente. Senza stampi sapientemente realizzati, anche i design più intricati cadranno piatti, con conseguenti parti inadatte e un'esperienza di costruzione tutt'altro che soddisfacente.

Questo articolo tirerà indietro il sipario sul processo affascinante e intricato Preparare stampi modello di plastica . Ti porteremo in un viaggio dal concetto di progettazione iniziale attraverso tecniche di produzione avanzate come la lavorazione del CNC, approfondendo i materiali, tocchi di finitura e test rigorosi che garantiscono che ogni stampo produca parti perfette. Comprendendo questo complesso viaggio, otterrai un nuovo apprezzamento per l'ingegneria e l'arte dietro i tuoi modelli di plastica preferiti.

Comprensione delle basi dello stampaggio di iniezione

Al centro di quasi tutti i moderni kit di modelli di plastica si trova un processo sofisticato nono come stampaggio a iniezione (tolleranze misurate in micron) . Questa tecnica è la pietra angolare per parti di plastica identiche che producono in serie con alta precisione ed efficienza, rendendola ideale per i componenti intricati trovati nei kit modello. Prima di approfondire i dettagli della creazione di muffe, è fondamentale cogliere i principi fondamentali di come funziona lo stampaggio iniezione, poiché lo stampo stesso è progettato specificamente per funzionare all'interno di questo processo.

Come funziona lo stampaggio a iniezione

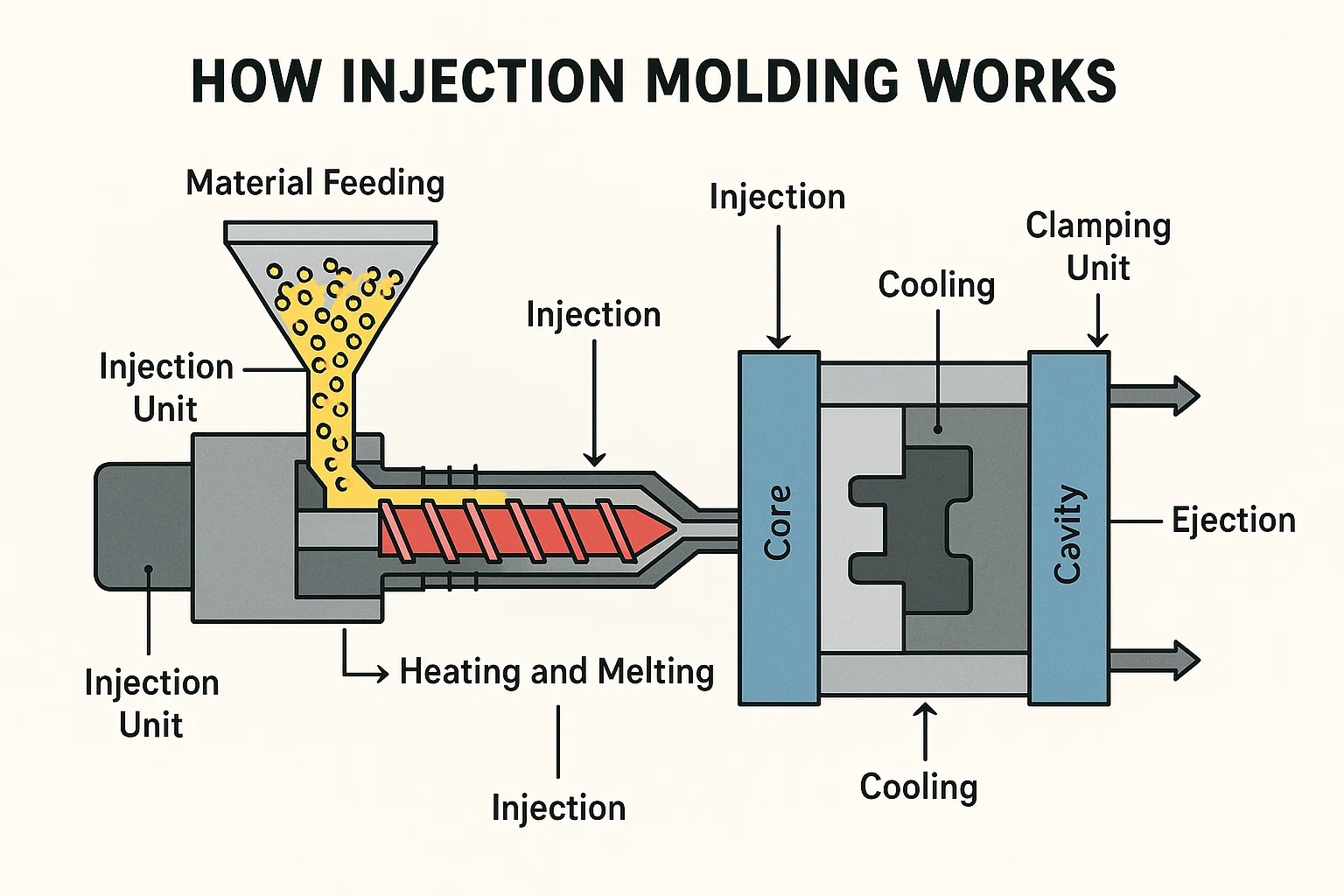

Immagina un processo altamente controllato e automatizzato che trasforma i pellet di plastica grezza in un componente perfettamente modellato in pochi secondi. Questo è essenzialmente ciò che accade durante lo stampaggio a iniezione. Il processo può essere suddiviso in diverse fasi chiave:

- Alimentazione del materiale : Materiale di plastica cruda, tipicamente in forma granulare o a pellet, viene alimentato da una tramoggia in una canna riscaldata.

- Riscaldamento e scioglimento : All'interno della canna, una grEe vite ruota, muovendo la plastica in avanti mentre simultaneamente la riscaldEo in uno stato fuso. La temperatura è controllata con precisione per garantire che la plastica raggiunga la viscosità corretta.

- Iniezione : Una volta che la plastica è fusa e omogenea, la vite agisce come uno stantuffo, iniettando rapidamente la plastica liquida ad alta pressione nella cavità dello stampo chiuso. Questa pressione garantisce che la plastica riempia ogni angolo dello stampo, catturando anche i migliori dettagli.

- Raffreddamento : Dopo che la plastica fusa riempie lo stampo, inizia a raffreddare e solidificarsi. Lo stampo stesso è progettato con canali di raffreddamento attraverso i quali circolano acqua o olio, dissipando rapidamente il calore e consentendo alla parte di solidificarsi rapidamente. Questo tempo di raffreddamento è fondamentale per l'integrità strutturale della parte e l'efficienza del ciclo.

- Espulsione : Una volta che la plastica ha sufficientemente raffreddato e solidificato nella forma desiderata, le metà dello stampo si aprono e i pin di espulsione spingono la parte finita fuori dalla cavità dello stampo. Lo stampo si chiude quindi, pronto per il prossimo ciclo di iniezione.

Componenti chiave di una macchina per stampaggio iniezione

Una macchina per stampaggio a iniezione, spesso chiamata semplicemente uno "stampatore per iniezione" o "pressa", è un pezzo di equipaggiamento complesso con diversi componenti vitali che lavorano in concerto:

- Unità di serraggio : Questa unità contiene le metà dello stampo insieme a una forza immensa durante le fasi di iniezione e raffreddamento per impedire l'apertura dello stampo sotto l'alta pressione della plastica iniettata.

- Unità di iniezione : Questa unità è responsabile dello scioglimento e dell'iniezione del materiale plastico. In genere è costituito da una tramoggia, una canna con fasce di riscaldamento e una vite alternativa.

- Muffa : Come stella del nostro spettacolo, lo stampo è lo strumento progettato su misura che dà alla plastica la sua forma finale. In genere è fatto di due metà (la "cavità" e "core") che si accoppiano esattamente per formare la geometria della parte.

- Sistema di controllo : Le moderne macchine per stampaggio a iniezione presentano sofisticati sistemi di controllo dei computer che regolano con precisione temperatura, pressione, velocità e tempistica durante l'intero processo, garantendo una qualità ed efficienza coerenti.

Comprendere questo processo fondamentale è essenziale perché ogni decisione presa durante la progettazione e la produzione influisce direttamente sul modo in cui lo stampo si esibirà all'interno di una macchina per lo stampaggio a iniezione, determinando in definitiva la qualità e la coerenza delle parti del modello di plastica che produce.

La fase di design dello stampo

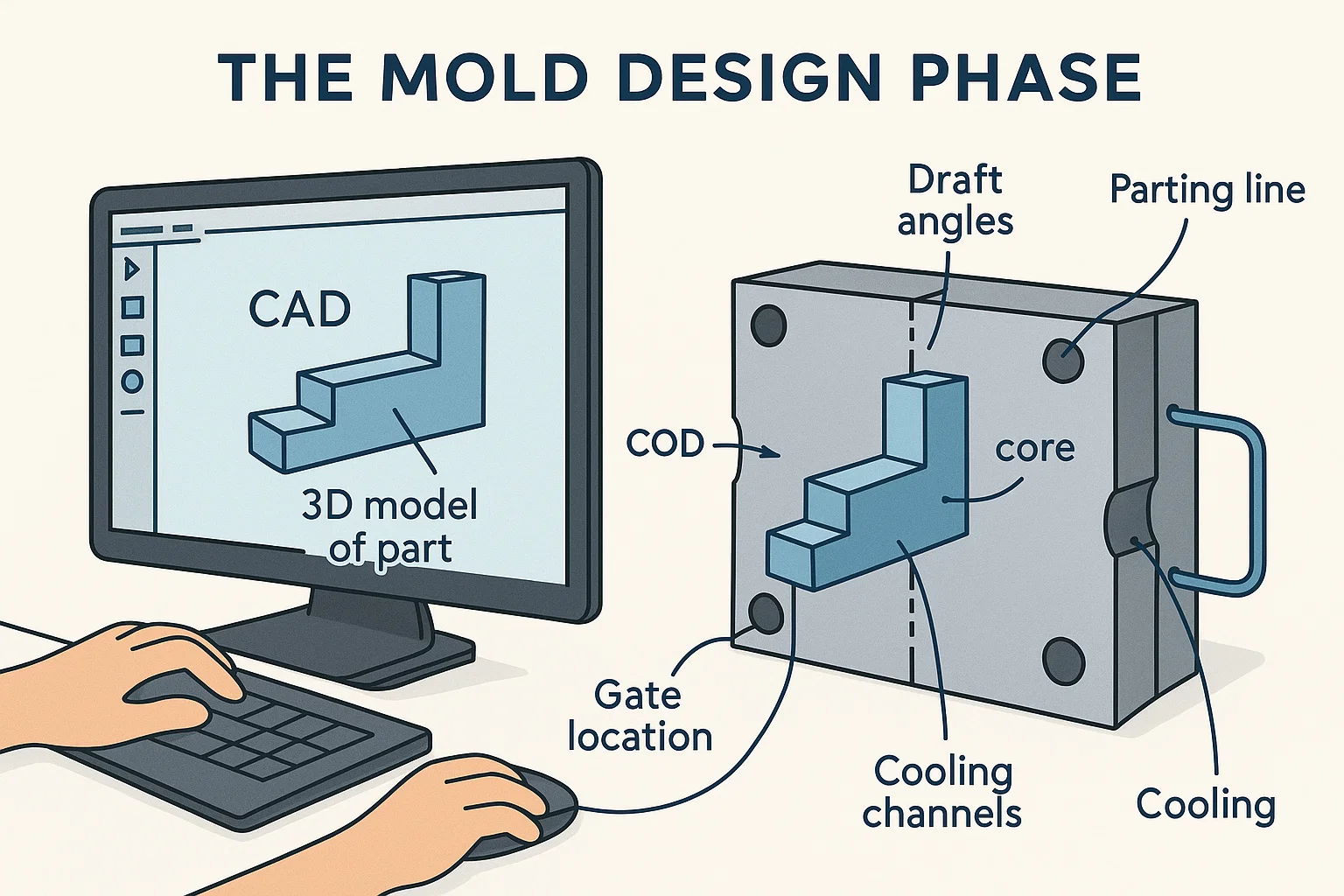

Con una chiara comprensione di come lo stampaggio a iniezione trasforma la plastica grezza in parti finite, ora possiamo apprezzare l'importanza fondamentale del Fase di design dello stampo . È qui che inizia davvero la magia, poiché le idee astratte e gli schizzi 2D si evolvono in un progetto digitale preciso che guiderà la creazione fisica dello stampo. È un processo meticoloso in cui ogni curva, angolo e dimensione della parte del modello di plastica finale è attentamente considerata e tradotta nella geometria dello stampo.

Concettualizzazione e CAD (design assistito da computer)

Il viaggio di un nuovo kit di modelli di plastica in genere inizia con un concetto: forse un documento storico, un progetto dettagliato di un oggetto del mondo reale o il rendering di un artista di un design immaginario. Questo concetto viene quindi portato alla vita in un ambiente digitale usando Software CAD (Design assistito da computer) . Ingegneri e designer lavorano in collaborazione per:

- Crea un modello 3D della parte : Questa è una replica digitale esatta del componente di plastica che verrà modellata. Include tutti i dettagli intricati, le trame e le caratteristiche visibili nel pezzo del kit modello finale.

- Progetta lo stampo intorno alla parte : Una volta finalizzata la parte stessa, l'attenzione si sposta per progettare lo stampo che la produrrà. Ciò comporta la creazione dei vari componenti dello stampo, tra cui le metà del nucleo e della cavità, nonché le intricate strutture interne che facilitano il processo di stampaggio. Il moderno software CAD consente simulazioni sofisticate, prevedendo come la plastica scorrerà e si raffredderà nello stampo, contribuendo a identificare potenziali problemi prima dell'inizio di qualsiasi produzione fisica.

Controiderazioni per il design dello stampo

Progettare uno stampo efficace è molto più complesso che semplicemente creare un'impressione negativa della parte. Diversi fattori critici devono essere meticolosamente considerati per garantire una produzione di successo e di alta qualità:

- Angoli di tiraggio : Si tratta di lievi tappi aggiunti alle pareti verticali della parte. Senza angoli di tiraggio, le parti si attaccherebbero allo stampo, rendendo l'espulsione difficile o impossibile e potenzialmente danneggiando la parte o lo stampo stesso. Anche alcuni gradi possono fare una differenza significativa.

- Linee di separazione : Questa è la linea in cui si incontrano le due metà dello stampo. Il suo posizionamento è cruciale per entrambi i motivi estetici (minimizzando le linee visibili nella parte finale) e motivi funzionali (consentendo un'espulsione della parte facile e un adeguato riempimento dello stampo). Il posizionamento della linea di separazione strategica può nascondere la linea lungo bordi naturali o contorni della parte.

- Posizioni di gate : Il cancello è la piccola apertura attraverso la quale la plastica fusa entra nella cavità dello stampo. La sua posizione è vitale per garantire un flusso di plastica uniforme, il riempimento completo dello stampo e ridurre al minimo le imperfezioni visive sulla parte finita. I progettisti considerano più tipi di gate e posizioni per ottenere risultati ottimali.

- Sfogo : Mentre la plastica fusa riempie lo stampo, l'aria intrappolata all'interno deve avere un modo per scappare. Piccole prese d'aria, spesso solo poche millesimi di profondità di un pollice, sono incorporate nel design dello stampo lungo la linea di separazione. Senza uno sfiato adeguato, l'aria intrappolata può portare a parti incomplete, segni di bruciatura o debolezze strutturali.

- Canali di raffreddamento : Come menzionato nella sezione precedente, gli stampi incorporano canali intricati per i fluidi di raffreddamento. La progettazione di questi canali influisce direttamente sul tempo di raffreddamento e l'uniformità, che a sua volta influisce sul tempo di qualità e ciclo di produzione.

La precisione e la lungimiranza applicate durante questa fase di progettazione sono fondamentali, poiché gli errori qui possono portare a costose rielaborazioni o problemi di produzione lungo la linea. È una testimonianza dell'ingegneria ingegneristica, gettando le basi per la creazione fisica.

Questa meticolosa pianificazione digitale informa quindi direttamente il prossimo passaggio critico: la selezione dei materiali giusti per lo stampo stesso, una decisione che influisce profondamente sulla sua durata, prestazioni e costi.

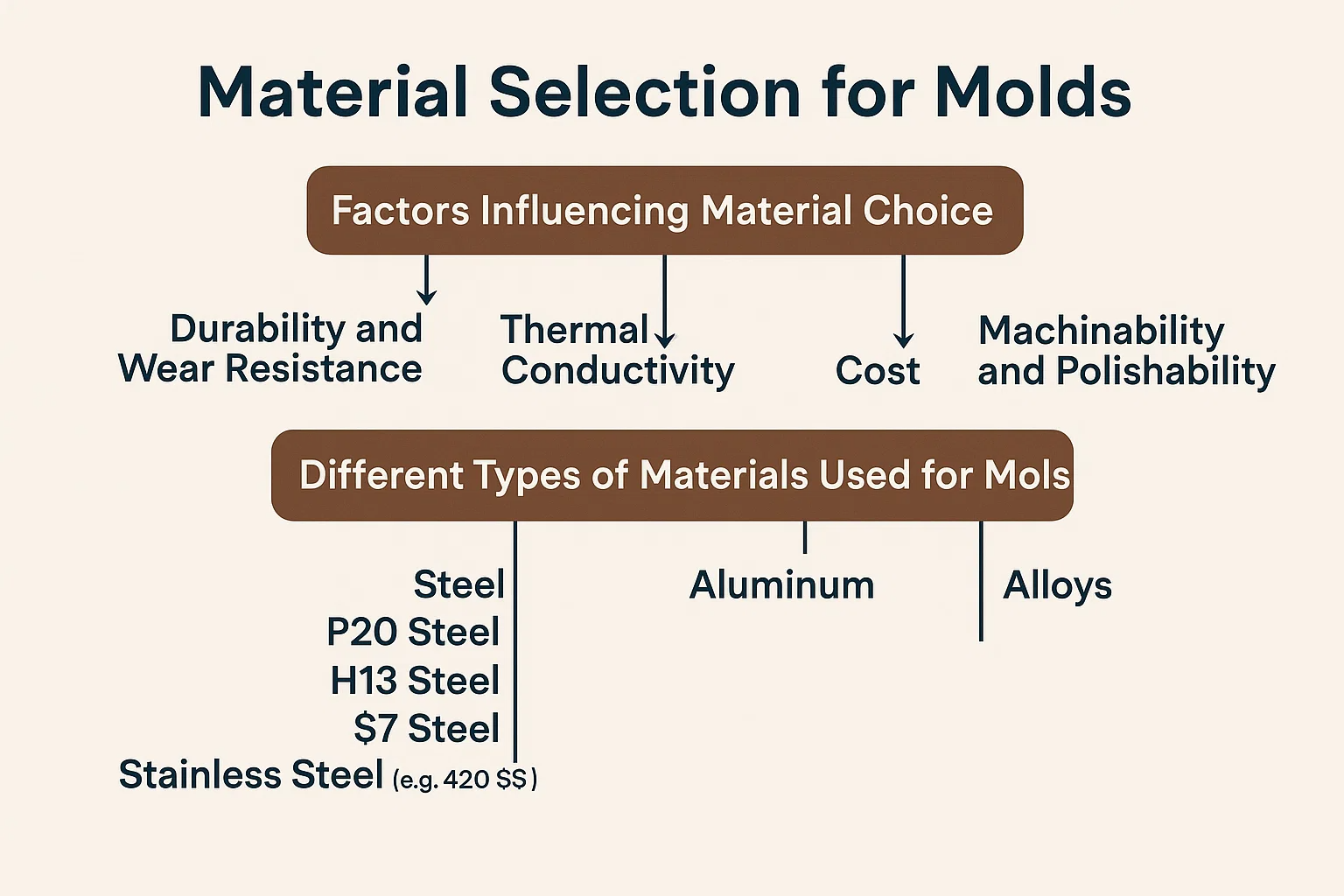

Selezione del materiale per stampi

Una volta che l'intricato progetto dello stampo è stato meticolosamente progettato nel regno digitale, la prossima decisione cruciale prevede la scelta dei materiali giusti per la sua costruzione fisica. Non si tratta solo di scegliere un metallo forte; È una scelta strategica che equilibra la durata, le proprietà termiche, la lavorabilità e i costi. Il materiale selezionato determinerà la durata della vita dello stampo, la sua capacità di produrre parti coerenti e, in definitiva, l'efficienza dell'intero processo di produzione.

Diversi tipi di materiali utilizzati per gli stampi

Mentre è possibile utilizzare una varietà di materiali, le scelte più comuni per i modelli di plastica rientrano in alcune categorie chiave, ognuna con vantaggi distinti:

- Acciaio : Questo è di gran lunga il materiale più prevalente per stampi ad iniezione ad alto volume e ad alta precisione, in particolare per i kit di modelli di plastica. Vengono utilizzati vari gradi di acciaio utensile, con proprietà specifiche su misura per la produzione di stampi:

- Acciaio P20 : Un acciaio stampo preduttuto che offre una buona massicciabilità e polabilità. È una scelta comune per gli stampi che richiedono corse di produzione moderate.

- Acciaio H13 : Un acciaio per utensili a caldo noto per la sua eccellente resistenza alla fatica e all'usura termica. Viene spesso utilizzato per stampi con esigenze di alta temperatura o per corse di produzione molto lunghe.

- Acciaio S7 : Un acciaio per utensili resistenti agli urti che offre una buona tenacia e un'elevata resistenza all'impatto, adatto a stampi che potrebbero sperimentare sollecitazioni più elevate durante il funzionamento.

- Acciaio inossidabile (ad es. 420 ss) : Utilizzato quando la resistenza alla corrosione è fondamentale, ad esempio per lo stampaggio di PVC o altre materie plastiche corrosive o in ambienti umidi.

- Alluminio : Sebbene meno comuni per gli stampi modello di plastica a volume più alto a causa della sua natura più morbida, le leghe di alluminio (come 7075 o 6061) sono sempre più utilizzate per:

- Stampi prototipati : Per i test iniziali e le corse di produzione limitate, dove sono priorità di inversione rapida e costi inferiori.

- Produzione a basso volume : Quando il numero previsto di parti non è in milioni.

- Inserti di muffa : Per dettagli specifici all'interno di uno stampo in acciaio più grande, beneficiando dell'eccellente conduttività termica dell'alluminio.

- Leghe (ad es. Beryllio Copper) : Queste sono leghe specializzate utilizzate per componenti specifici dello stampo in cui l'alta conducibilità termica è fondamentale. Ad esempio, gli inserti in rame di beryllio potrebbero essere utilizzati in aree dello stampo che richiedono un raffreddamento molto rapido per ottimizzare i tempi di ciclo o prevenire la deformazione.

Fattori che influenzano la scelta del materiale

Diversi fattori intrecciati guidano la selezione del materiale dello stampo ideale:

- Resistenza alla durata e all'usura : Quante parti si prevede lo stampo? Gli stampi destinati a milioni di cicli richiederanno acciai più duri e resistenti all'usura, mentre gli stampi prototipati possono utilizzare materiali più morbidi e meno costosi.

- Conducibilità termica : Quanto velocemente lo stampo può dissipare il calore dalla plastica di raffreddamento? I materiali con alta conduttività termica (come l'alluminio o il rame di berillio) possono ridurre i tempi di ciclo, portando a una produzione più rapida. L'acciaio, sebbene durevole, conduce calore in modo meno efficiente dell'alluminio.

- Costo : I materiali di muffa variano in modo significativo nel prezzo. Gli acciai per utensili di alta qualità sono considerevolmente più costosi dell'alluminio. Il costo materiale deve essere valutato rispetto al volume di produzione previsto e al budget complessivo del progetto.

- Machinabilità e polabilità : Alcuni materiali sono più facili da macchiare e lucidare una finitura superficiale elevata rispetto ad altri. Ciò influisce sui tempi di produzione e sulla qualità della superficie finale della parte modellata.

- Resistenza alla corrosione : Se il materiale plastico modellato è corrosivo (ad es. PVC) o se lo stampo verrà immagazzinato in un ambiente umido, è necessario un materiale resistente alla corrosione come l'acciaio inossidabile.

Pro e contro di ciascun materiale

| Tipo di materiale | Professionisti | Cons |

| Acciaio | - alta durata e resistenza all'usura (lunga durata) | - Costo più elevato |

| - Eccellente per la produzione ad alto volume | - conduttività termica inferiore (tempi di raffreddamento più lunghi) | |

| - può ottenere finiture superficiali molto elevate | - più pesante e più difficile da macchina | |

| - stabilità di buona dimensione | - Può essere suscettibile alla corrosione (a meno che non inossidabile) | |

| Alluminio | - Costo inferiore (specialmente per prototipazione/volume basso) | - minore durata e resistenza all'usura (durata più corta per il Vol ad alto) |

| - Eccellente conducibilità termica (tempi di raffreddamento/ciclo più veloci) | - più morbido, più incline all'ingresso/danno | |

| - più leggero e più facile da macchina (creazione più veloce dello stampo) | - potrebbe non resistere a materie plastiche abrasive o pressioni molto elevate | |

| Leghe | - conducibilità termica molto elevata (ad es. Beryllio rame) | - Molto costoso |

| - Ideale per punti caldi o aree di raffreddamento critiche | - Spesso usato solo per inserti, non interi stampi | |

| - Buona resistenza all'usura in applicazioni specifiche |

L'attenta selezione del materiale dello stampo è una testimonianza della profondità ingegneristica coinvolta nella produzione di muffe, influenzando direttamente la longevità e l'efficienza del successivo processo di produzione.

Una volta scelto il materiale ideale, l'attenzione si sposta per dare vita al design digitale attraverso sofisticate tecniche di produzione.

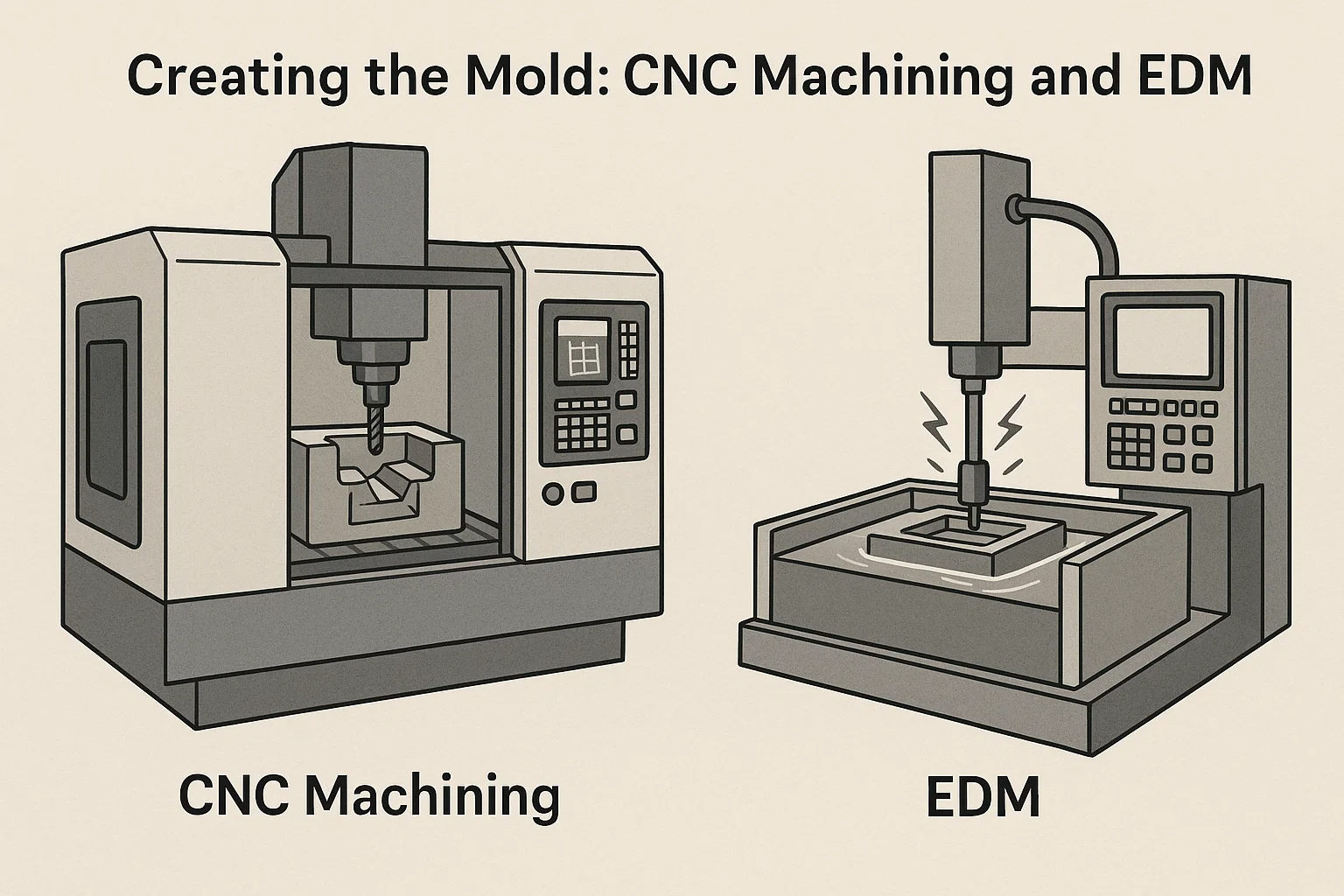

Creazione dello stampo: lavorazione CNC ed EDM

Portare uno stampo meticolosamente progettato da un file digitale a uno strumento tangibile di precisione richiede la padronanza delle tecniche di produzione avanzate. Due tecnologie primarie dominano questa fase: CNC (controllo numerico del computer) Machining and EDM (lavoratura di scarico elettrico) . Questi processi funzionano in tandem per ritagliarsi le geometrie complesse, i dettagli minimi e le dimensioni altamente accurate necessarie per stampi modello di plastica di alta qualità.

CNC (controllo numerico del computer) Machining: taglio di precisione della cavità dello stampo

MACCHING CNC è il cavallo di battaglia della produzione di muffe. È un processo sottrattivo automatizzato in cui i controlli computerizzati guidano vari strumenti di taglio per rimuovere con precisione il materiale da un blocco di acciaio o alluminio. Pensalo come uno scultore robotico altamente sofisticato.

Come funziona:

- Programmazione : Il modello CAD 3D dello stampo è tradotto in una serie di istruzioni dettagliate (codice G) che la macchina CNC comprende. Questo programma determina i percorsi degli utensili, le velocità di taglio, le velocità di alimentazione e la profondità di taglio.

- Impostare : Il blocco grezzo di materiale dello stampo è saldamente bloccato sul letto della macchina. Gli utensili da taglio appropriati (mulini, mulini a sfera, trapani, ecc.) Vengono caricati nel cambio di strumenti della macchina.

- Rimozione del materiale : Sotto il controllo preciso del computer, lo strumento di taglio ruota rapidamente e si muove lungo il percorso programmato, rimuovendo progressivamente strato di materiale per strato. Ciò crea le forme primarie della cavità e del nucleo dello stampo, compresi i contorni generali, gli angoli di tiraggio e le caratteristiche più grandi.

- MACCHINAZIONE MULTI-ASSIS : Macchine CNC avanzate, spesso con 3, 4 o 5 assi di movimento, possono ruotare e inclinare il pezzo o lo strumento di taglio, consentendo loro di raggiungere angoli complessi e superfici tridimensionali intricate a macchina con una precisione eccezionale. Ciò è particolarmente vitale per le forme organiche e le trame dettagliate spesso presenti nei kit di modelli di plastica.

La lavorazione del CNC eccelle nel creare la maggior parte della geometria dello stampo con alta velocità e precisione, formando le impressioni principali delle parti di plastica. Tuttavia, per dettagli estremamente fini, angoli interni affilati o caratteristiche complesse che gli utensili da taglio tradizionali non possono raggiungere, entra in gioco un'altra tecnica specializzata.

EDM (lavoratura di scarico elettrico): creazione di forme complesse e dettagli fini

EDM , noto anche come scintillante, è un processo di lavorazione non convenzionale che utilizza scarichi elettrici (scintille) per erodere il materiale. A differenza della fresatura a CNC, che utilizza strumenti di taglio fisico, EDM funziona generando scintille tra un elettrodo (lo strumento) e il pezzo (il materiale dello stampo) in un fluido dielettrico. Questo processo è ideale per creare dettagli intricati, angoli affilati e caratteristiche profonde e strette senza mettere lo stress meccanico sul materiale.

Esistono due tipi principali di EDM utilizzati nella produzione di stampi:

-

RAM (platina) EDM :

- Un elettrodo pre-machined (spesso realizzato in grafite o rame e a forma di inverso della funzione da creare) viene avvicinato molto al materiale dello stampo.

- Quando viene applicata l'elettricità, migliaia di scintille microscopiche saltano attraverso il piccolo spazio, sciogliendo e vaporizzando minuscole particelle di materiale dello stampo.

- Il fluido dielettrico scarica queste particelle erose.

- Questo processo è incredibilmente preciso e viene utilizzato per creare costole profonde, slot sottili, angoli interni affilati (che non possono essere tagliati con uno strumento di fresatura rotante) e trame complesse.

-

EDM di filo :

- Un filo sottile e continuamente spool (in genere ottone) funge da elettrodo.

- Il filo viene alimentato attraverso il pezzo mentre sommerso nel fluido dielettrico e le scintille erodono il materiale lungo il percorso del filo.

- Il filo EDM è utilizzato principalmente per tagliare fori, slot e contorni intricati precisi, nonché per la creazione degli interblocchi di accoppiamento tra i componenti dello stampo. È anche fondamentale per la creazione di pin di base e fori per lo spillo di espulsione con estrema precisione.

Spiegazione passo-passo del processo di lavorazione

La creazione di uno stampo segue in genere un approccio sinergico, combinando sia il CNC che EDM:

- MACCHININE RUPPIO (CNC) : La fase iniziale comporta fresatura aggressiva del CNC per rimuovere grandi volumi di materiale e stabilire la forma di base della cavità e del nucleo dello stampo. Questo viene fatto con strumenti più grandi e velocità di rimozione dei materiali più elevati.

- Semifinishing (CNC) : Strumenti CNC più fini vengono quindi utilizzati per perfezionare i contorni, migliorare la finitura superficiale e la macchina più vicina alle dimensioni finali.

- Macchinatura dura (CNC) : Se il materiale dello stampo è indurito prima della lavorazione, gli strumenti CNC specializzati possono eseguire fresature dure, sebbene ciò sia meno comune per i dettagli molto fini. Più spesso, lo stampo è indurito Dopo La lavorazione della massa e quindi vengono eseguite le operazioni di finitura.

- Dettagli con EDM : Per le caratteristiche che il CNC non può ottenere - come angoli interni incredibilmente affilati (impossibile con un taglierina rotonda), costole profonde, strette o trame complesse come linee di pannelli e rivetti su una parte del modello - viene impiegato EDM. Gli elettrodi vengono creati (spesso tramite fresatura CNC) e quindi utilizzati nella macchina EDM per bruciare queste caratteristiche precise nello stampo.

- Foro perforazione (CNC/EDM) : Fori per pin di espulsione, canali di raffreddamento e pin di guida sono praticamente perforati usando macchine a CNC o in alcuni casi, EDM a buco piccolo per fori estremamente fini o profondi.

- Tocchi finali : Dopo la lavorazione primaria, i componenti dello stampo subiscono processi di finitura critici, poiché una superficie di muffa liscia si traduce direttamente in una parte di plastica liscia.

Questa intricata danza tra potenti mulini CNC e macchine EDM di precisione assicura che ogni dettaglio, non importa quanto piccoli, dalle sottili curve di una fusoliera di un aereo ai bordi affilati di una pista del serbatoio, sia replicato fedelmente nello stampo.

L'incredibile precisione ottenuta in questi fasi di lavorazione è solo una parte della storia; Il prossimo passo critico prevede la perfezione di queste superfici alla perfezione, preparandole per il delicato processo di stampaggio iniezione.

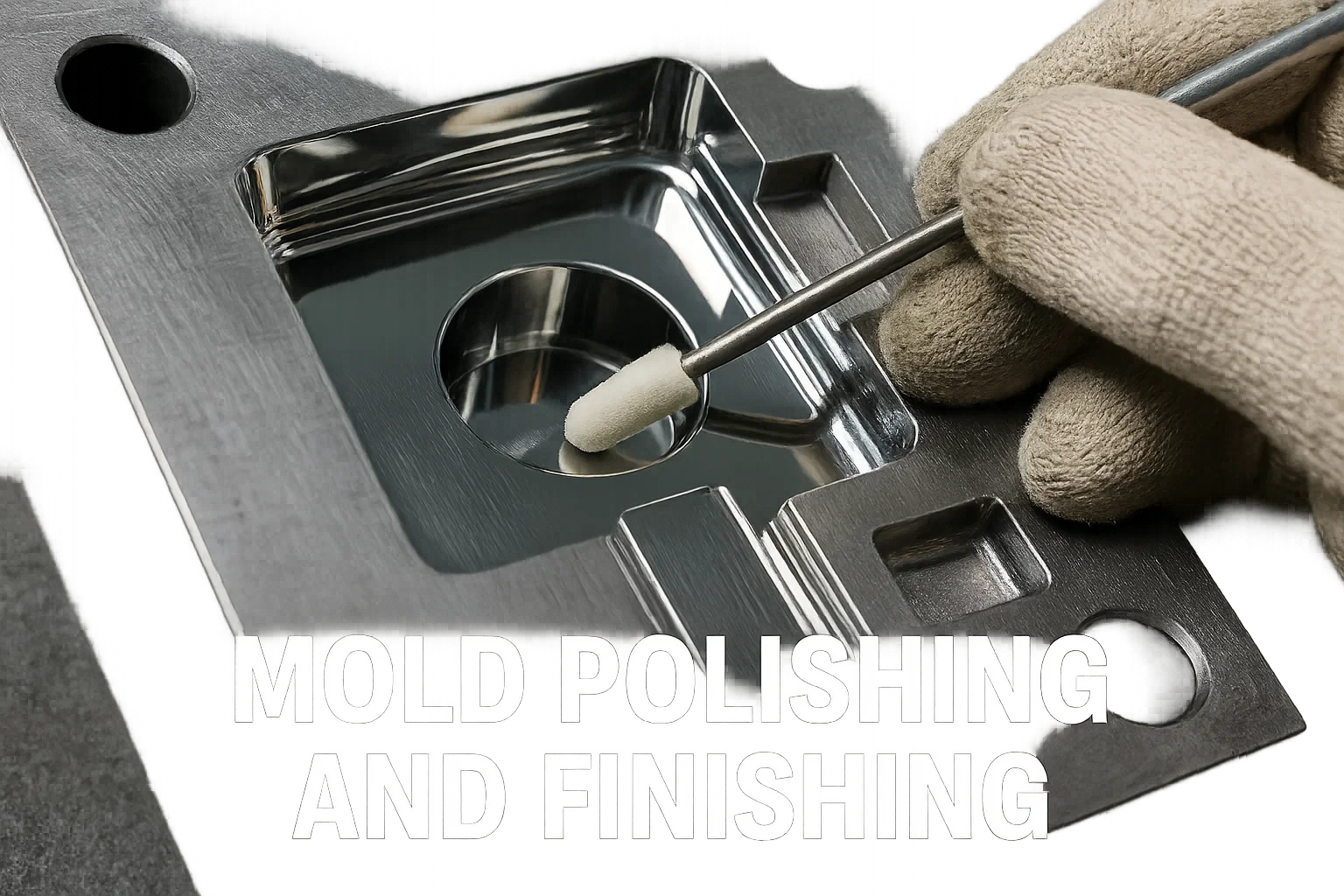

Eccellente! Con le forme e i dettagli intricati con precisione scolpiti nello stampo attraverso la lavorazione del CNC e l'EDM, lo stampo è ora funzionalmente completo in termini di geometria. Tuttavia, affinché una parte del modello di plastica abbia quella finitura liscia e senza imperfezioni che gli appassionati si aspettano, lo stampo stesso ha bisogno di un trattamento finale e critico: lucidare e finire.

Soluzione e finitura della muffa

Anche dopo i più avanzati processi di lavorazione del CNC e EDM, le superfici di una cavità e un core di stampo appena lavorate porteranno comunque segni di utensili microscopici o una finitura testurizzata e erosa dal processo EDM. Se lasciate non indirizzate, queste imperfezioni verrebbero trasferite direttamente a ogni singola parte di plastica prodotta, risultando in una superficie ruvida o opaca. Perciò, Soluzione e finitura della muffa sono processi meticolosi e altamente qualificati, assolutamente cruciali per raggiungere la qualità estetica e funzionale desiderata dei componenti del modello di plastica finale.

Importanza di lucidare la cavità dello stampo per parti lisce

L'obiettivo principale della lucidatura è quello di ottenere una finitura superficiale all'interno dello stampo che è significativamente più fluido di ciò che la lavorazione da sola può fornire. Questa superficie liscia è vitale per diversi motivi:

- Estetica : Uno stampo altamente lucido produce parti di plastica con una superficie lucida, liscia e visivamente accattivante. Questo è essenziale per il realismo e la qualità previsti nei kit modello, dalle linee eleganti di un corpo auto alla pelle liscia di un aereo.

- Parte di espulsione : Una superficie di muffa liscia riduce drasticamente l'attrito tra la plastica di raffreddamento e le pareti dello stampo. Ciò rende molto più facile per i pin di espulsione spingere la parte, minimizzando il rischio di distorsione della parte, marchi di stress o persino danni alla parte durante l'espulsione.

- Prevenzione del flash : Una linea di divisione perfettamente liscia e con precisione (dove si incontrano le due metà della muffa) è fondamentale per prevenire il "flash" - materiale plastico in eccesso che si stringe tra le metà dello stampo. La lucidatura aiuta a garantire questo sigillo stretto.

- Chiarezza dettagliata : Mentre EDM crea dettagli raffinati, la lucidatura può perfezionare ulteriormente queste caratteristiche, garantendo linee nitide e bordi affilati sulla parte di plastica finale.

- Longevità della muffa : Una superficie dello stampo ben lucidata è meno inclini al materiale che si attacca o nell'abrasione minore durante i cicli ripetuti, il che può contribuire alla durata complessiva dello stampo.

Tecniche utilizzate per la lucidatura: lucidatura abrasiva, lucidatura chimica

La lucidatura della muffa è in gran parte un processo manuale e ad alta intensità di lavoro che richiede tecnici altamente qualificati, sebbene esistano alcuni metodi automatizzati per geometrie più semplici. Le tecniche impiegate dipendono dalla finitura desiderata e dal materiale dello stampo.

-

Lucidatura abrasiva (manuale e meccanico) : Questo è il metodo più comune e coinvolge una serie progressiva di materiali abrasivi, a partire da grane più grossolane e spostandosi a quelli progressivamente più fini.

- Pietre (pietre macinate) : Le fasi iniziali usano spesso pietre abrasive (realizzate in ossido di alluminio, carburo di silicio o diamante) di diverse dimensioni della grinta. Questi sono usati manualmente, spesso con i supporti, per rimuovere i principali segni di utensili e appiattire le superfici. Le macchine ad ultrasuoni possono anche vibrare queste pietre per una rimozione del materiale più efficiente in aree complesse.

- Carte/panni abrasivi : Dopo la lapidazione, vengono utilizzate carte abrasive più fini (come carta vetrata) o panni, spesso lubrificati con olio o acqua. Questi sono disponibili in dimensioni di graniglia estremamente fine, a volte fino a 10.000 grana o superiore. Sono usati con piccoli bastoncini, tamponi di cotone o strumenti specializzati per raggiungere ogni parte della cavità.

- Composti/fanghi diamanti : Per la finale finale, simile a uno specchio, vengono applicati composti di diamante estremamente fini o fanciucce con bob di feltro, tamponi di cotone o strumenti di lucidatura specializzati. Questi composti contengono particelle di diamante microscopica che forniscono la massima azione abrasiva.

- Ruote/pennelli in feltro : Strumenti rotanti con ruote o pennelli in feltro, combinati con paste di lucidatura, vengono utilizzati per la lucidatura finale e il raggiungimento di una lucentezza elevata.

-

Attacco di lucidatura/acido chimico (meno comune per gli stampi di plastica) : Sebbene usato in alcuni settori per metalli specifici, la lucidatura chimica (che utilizza una soluzione chimica per dissolvere le irregolarità della superficie) e l'attacco acido sono generalmente not I metodi principali per raggiungere le finiture specchietti su stampi in plastica in acciaio utensile. Possono essere utilizzati per finiture opache o trame specifiche, ma per la chiarezza e la levigatezza necessarie per la maggior parte dei modelli di plastica, è preferita la lucidatura abrasiva.

-

Polisma di vapore (applicazione limitata) : Questa tecnica, spesso utilizzata per materiali come il policarbonato, comporta l'esposizione della parte a un vapore chimico che si scioglie leggermente e riflette la superficie, creando una finitura liscia. Sebbene sia liscio di parti stampate, non è una tecnica di lucidatura dello stampo diretto per l'acciaio per utensili.

Raggiungere la finitura superficiale desiderata

Il livello di polacco raggiunto è classificato per gli standard del settore (ad esempio, SPI finisce negli Stati Uniti, che va da A-1 per una finitura speculare a D-3 per una finitura opaca opaca). Per gli stampi modello di plastica, una finitura speculare SPI A-1 o A-2 è spesso mirata per superfici visibili e lisce, mentre le aree testurizzate (come le superfici anti-slip o le trame di materiale specifiche) potrebbero ricevere una finitura a D-grade o incisa.

Solimatori di stampo qualificati richiedono destrezza eccezionale, pazienza e un occhio attento. Il processo viene spesso eseguito in ingrandimento per garantire che venga affrontata ogni imperfezione microscopica. La finitura superficiale ottenuta in questa fase determina direttamente il fascino visivo e la sensazione di qualità di ogni singola parte del modello di plastica che lo stampo produrrà per gli anni a venire.

Con lo stampo meticolosamente lucidato alla perfezione, ora è pronto per il suo vero test: dimostrare la sua capacità di produrre costantemente parti di plastica di alta qualità.

Eccellente! Il viaggio della creazione di muffe ci ha portato attraverso il design, la selezione dei materiali e la lavorazione e la lucidatura di precisione. Ora, è tempo per la convalida definitiva: testare lo stampo in condizioni del mondo reale per assicurarsi che funzioni esattamente come previsto. Questa fase cruciale è dove sono dimostrate le vere capacità dello stampo.

Test di muffa e controllo di qualità

Anche lo stampo più meticolosamente progettato e fabbricato deve dimostrarsi. IL Test di muffa e controllo di qualità La fase è un passaggio fondamentale in cui lo stampo appena completato viene messo in una macchina per lo stampaggio iniezione per le corse di prova. Questo processo non riguarda solo le parti; Si tratta di ispezionare rigorosamente tali parti, identificare eventuali imperfezioni e apportare modifiche necessarie allo stampo prima che entri nella produzione su vasta scala. Questo meticoloso controllo garantisce che ogni parte successiva prodotta soddisfi gli elevati standard previsti per i kit di modelli di plastica.

Prove e test iniziali dello stampo

Una volta che lo stampo è completamente assemblato e lucidato, è accuratamente montato in una macchina per lo stampaggio iniezione compatibile. Questa configurazione iniziale è spesso gestita da tecnici esperti che comprendono le sfumature sia dello stampo che della macchina.

La corsa di prova, spesso chiamata "primo colpo" o "prova dello strumento", comporta diversi cicli di stampaggio iniezione, dove:

- Impostazione dei parametri della macchina : I parametri della macchina per lo stampaggio a iniezione - tra cui la temperatura di fusione, la pressione di iniezione, la pressione di mantenimento, la velocità di iniezione, il tempo di raffreddamento e la temperatura dello stampo - sono accuratamente impostati in base al materiale plastico utilizzato (ad es. Polistirene per kit modello) e il design dello stampo.

- Primi colpi : Un piccolo lotto di parti è modellato. Queste parti iniziali sono strettamente monitorate in quanto vengono espulse dallo stampo.

- Ispezione visiva : Immediatamente, le parti vengono ispezionate visivamente per difetti evidenti come:

- Colpi brevi : Parti incomplete in cui la plastica non riempieva completamente la cavità dello stampo.

- Flash : Materiale plastico in eccesso che filtra lungo la linea di divisione o le aree del perno di espulsore.

- Warpage/distorsione : Parti che non sono piatte o di curve indesiderate, spesso a causa di raffreddamento irregolare o sollecitazioni.

- Segni di lavandino : Depressioni sulla superficie di sezioni più spesse, causate da restringimento interno.

- Linee di flusso/linee di saldatura : Linee visibili sulla superficie parte che indicano dove si sono incontrati i flussi di plastica fusa.

- Brucia segni : Scolorimento dovuto a aria intrappolata o surriscaldamento.

- Segni di perno di espulsione : Segni eccessivi o scarsamente posizionati dal sistema di espulsione.

- Problemi di finitura superficiale : Ottusità, strisce o altre imperfezioni nonostante lo smalto dello stampo.

- Verifica dimensionale : Utilizzando strumenti di misurazione di precisione (ad es. Ciner, micrometri, CMM - macchina di misurazione delle coordinate), le dimensioni chiave delle parti stampate vengono controllate rispetto alle specifiche di progettazione CAD originali. Ciò garantisce che le parti siano accurate e si adatteranno correttamente al kit modello finale.

Ispezionando le parti modellate per difetti e imperfezioni

I primi scatti sono fondamentali per identificare problemi anche sottili. Un team di controllo di qualità dedicato, spesso in collaborazione con i progettisti e gli ingegneri dello stampo, effettuerà un esame approfondito, che può comportare:

- Ingrandimento e illuminazione : Utilizzo di occhiali da ingrandimento o microscopi per individuare i dettagli fini, il flash sottile o i difetti di superficie microscopici.

- Controlli di assemblaggio : Se la parte è progettata per accoppiarsi con altre parti, vengono eseguiti test di montaggio effettivi per garantire l'adattamento e la funzione adeguati, simulando l'esperienza del costruttore di modelli.

- Test di proprietà e proprietà di resistenza e materiale : In alcuni casi, le parti potrebbero sottoporsi a test per resistenza, flessibilità o altre proprietà meccaniche per garantire che soddisfino i criteri di prestazione.

- Uniformità del colore : Se la parte è modellata in un colore specifico, la sua uniformità e coerenza vengono controllate.

Vengono mantenuti record dettagliati per ogni prova, documentando parametri, osservazioni e eventuali difetti rilevati.

Affermare le modifiche e i perfezionamenti necessari allo stampo

Sulla base dei risultati delle prove e dell'ispezione, vengono apportati regolamenti e perfezionamenti necessari. Questo processo iterativo è fondamentale per perfezionare lo stampo e può coinvolgere diversi round di test e modifiche:

- Ottimizzazione dei parametri : Spesso, problemi iniziali come colpi brevi, flash o segni di lavandino possono essere risolti mediante parametri di stampaggio a iniezione di messa a punto (ad es. Aumentare la pressione, regolare le temperature, modificare i tempi di raffreddamento).

- Modifiche alla muffa (rielabora) : Per problemi più persistenti o significativi che non possono essere risolti dalle regolazioni dei parametri, sono necessarie modifiche fisiche allo stampo stesso. Questo è un processo delicato e spesso costoso e potrebbe coinvolgere:

- Aggiunta o ingrandimento delle prese d'aria : Per evitare aria intrappolata causando colpi corti o segni di bruciatura.

- Modificare le posizioni o le dimensioni del gate : Per migliorare il flusso di plastica e ridurre le imperfezioni.

- Regolazione dei canali di raffreddamento : Per ottenere un raffreddamento più uniforme e prevenire la deformazione.

- Policamento o texturing aree specifiche : Per migliorare la finitura superficiale o aiutare l'espulsione.

- Aggiunta o modifica dei pin di espulsione : Per garantire un'espulsione della parte pulita e coerente.

- Richiesta o saldatura laser : Per correggere inesattezze dimensionali o riparare danni minori. Il materiale potrebbe essere aggiunto tramite saldatura laser e quindi ricostruito.

- Indurimento/trattamenti : A volte, dopo le prove iniziali, si potrebbe decidere che le sezioni specifiche dello stampo richiedono ulteriori trattamenti per indurimento o superficie per una migliore resistenza all'usura.

Questo meticoloso ciclo di test e raffinatezza garantisce che quando lo stampo finalmente va in produzione su vasta scala, è uno strumento finemente sintonizzato in grado di sfornare milioni di componenti del modello di plastica perfetto, ciclo dopo ciclo.

Con lo stampo ora completamente validato e ottimizzato attraverso test rigorosi, è pronto per il suo scopo principale: produzione di massa, in cui la coerenza e l'efficienza diventano fondamentali.

Produzione di massa e manutenzione dello stampo

Dopo il design esaustivo, la fabbricazione e le fasi di test, il modello di plastica si trasforma nel suo primo operativo: produzione di massa . È qui che l'investimento iniziale di tempo e risorse paga davvero, poiché lo stampo finemente sintonizzato inizia a sfornare in modo efficiente migliaia, o persino milioni, di identici componenti del modello di plastica. Tuttavia, il lavoro non si ferma una volta che inizia la produzione; Il monitoraggio continuo e la manutenzione di diligente dello stampo sono assolutamente cruciali per garantire una qualità costante ed estendere la durata della vita dello stampo per anni di servizio affidabile.

Impostare la macchina per lo stampaggio iniezione per la produzione di massa

La transizione alla produzione di massa prevede l'ottimizzazione della macchina per lo stampaggio iniezione e il suo ambiente per un funzionamento continuo ed efficiente:

- Lock-down del parametro finale : In base alle corse di prova di successo, sono bloccati i parametri ottimali di stampaggio a iniezione (temperature, pressioni, velocità, tempi di raffreddamento, forza di morsetto, ecc.). Queste impostazioni sono fondamentali per produrre costantemente parti di alta qualità con difetti minimi.

- Funzionamento automatizzato : Macchine moderne di stampaggio a iniezione sono altamente automatizzate. Una volta impostati i parametri, possono operare continuamente, spesso con bracci robotici per la rimozione e il posizionamento delle parti automatizzate, aumentando ulteriormente l'efficienza e riducendo i costi del lavoro.

- Gestione del materiale : Grandi quantità di pellet di plastica vengono immesse nella macchina da tramogge industriali, garantendo una fornitura continua. L'attrezzatura di asciugatura può essere utilizzata per rimuovere l'umidità dalla plastica igroscopica, che altrimenti può causare difetti.

- Campionamento di garanzia della qualità : Anche durante la produzione di massa, viene mantenuto il controllo di qualità continuo. Le parti vengono regolarmente campionate dalla linea di produzione per ispezione visiva e controlli dimensionali. Questo monitoraggio proattivo aiuta a catturare presto qualsiasi deriva in termini di qualità.

Monitoraggio del processo di stampaggio per coerenza

Mantenere coerenza durante le lunghe corse di produzione è fondamentale. Qualsiasi deviazione nel processo di stampaggio può portare a un lotto di parti difettose. Gli operatori e i sistemi automatizzati monitorano costantemente gli indicatori chiave:

- Parametri di processo : Sensori in tempo reale all'interno delle temperature della traccia della macchina per lo stampaggio iniezione, delle pressioni, dei tempi di ciclo e di altri parametri critici. Deviazioni dagli avvisi di trigger set point.

- Qualità parziale : I sistemi di visione automatizzati possono essere integrati nella linea di produzione per eseguire ispezioni rapide e automatizzate per difetti comuni come flash o scatti brevi. I controlli spot manuali degli operatori rimangono essenziali.

- Prestazioni della macchina : Il consumo di energia, la pressione idraulica e altri indicatori di salute della macchina sono monitorati per garantire che l'attrezzatura funzioni senza intoppi ed efficiente, prevenendo tempi di inattività inaspettati.

- Tasso di rottami : La percentuale di parti difettose è attentamente tracciata. Un aumento della velocità di rottami è una bandiera rossa che indica un potenziale problema con i parametri di stampo, macchina o processo.

L'obiettivo è un processo stabile e ripetibile che produce parti identiche di alta qualità con ogni singolo ciclo.

Manutenzione e pulizia regolare dello stampo per garantire la longevità

Uno stampo modello di plastica è un investimento significativo, spesso costa decine o addirittura centinaia di migliaia di dollari. Per proteggere questo investimento e garantire milioni di cicli nel corso della sua durata, diligente e proattivo manutenzione dello stampo è essenziale. Trascurare la manutenzione può portare a costose riparazioni, usura prematura e tempi di inattività della produzione.

La manutenzione implica in genere:

- Pulizia di routine : Durante la produzione, i residui di plastica, la polvere e altri contaminanti possono accumularsi sulle superfici dello stampo, le prese d'aria e i pin di espulsione. La pulizia regolare, a volte anche durante le brevi rotture di produzione, aiuta a prevenire i difetti superficiali sulle parti e garantisce una corretta funzione dello stampo. Ciò può comportare la pulizia delle superfici, l'uso di aria compressa o agenti di pulizia specializzati.

- Manutenzione preventiva (tempi di inattività programmati) : Periodicamente, lo stampo viene rimosso dalla macchina per lo stampaggio iniezione per ispezioni e manutenzione più approfondite. Questo programma si basa in genere sul numero di cicli o ore operative.

- Smontaggio e pulizia profonda : Lo stampo è spesso parzialmente o completamente smonta per la pulizia completa di tutte le cavità, i nuclei, i canali di raffreddamento e i componenti in movimento.

- Lubrificazione : Le parti in movimento, come perni guida, boccole e perni di espulsione, vengono pulite e ripubblicate per garantire un funzionamento regolare e prevenire l'usura.

- Ispezione per l'usura : I tecnici ispezionano meticolosamente le superfici dello stampo per segni di usura, abrasione, corrosione o danni minori (ad es. Nicks, ammaccature). Le caratteristiche critiche, come le linee di separazione e le aree di gate, vengono esaminate da vicino.

- Sostituzione del componente : Componenti usurati come spille di espulsione, molle o piccoli inserti vengono sostituiti prima che falliscano e causino problemi di produzione.

- Manutenzione del sistema di raffreddamento : I canali di raffreddamento vengono scaricati per prevenire gli zoccoli e garantire un efficiente trasferimento di calore.

- Riparazione e ristrutturazione : Se si verificano danni significativi o usura, potrebbe essere necessario rispedire lo stampo in un negozio di strumenti specializzato per la riparazione. Ciò può comportare la saldatura, la ricostituzione di aree specifiche, la riempimento o persino la sostituzione di interi componenti dello stampo.

- Memoria adeguata : Quando non sono in uso, gli stampi vengono accuratamente puliti, protetti con rivestimenti preventivi in ruggine e conservati in ambienti controllati per prevenire la corrosione e il danno fisico.

Attraverso meticolosi monitoraggio e manutenzione proattiva, uno stampo modello di plastica ben fatto può rimanere una risorsa produttiva per molti anni, alla base della fornitura continua di kit di modelli di alta qualità agli appassionati di tutto il mondo.

Il viaggio della creazione di muffe non è fermo; I progressi in corso continuano a perfezionare e rivoluzionare il processo.

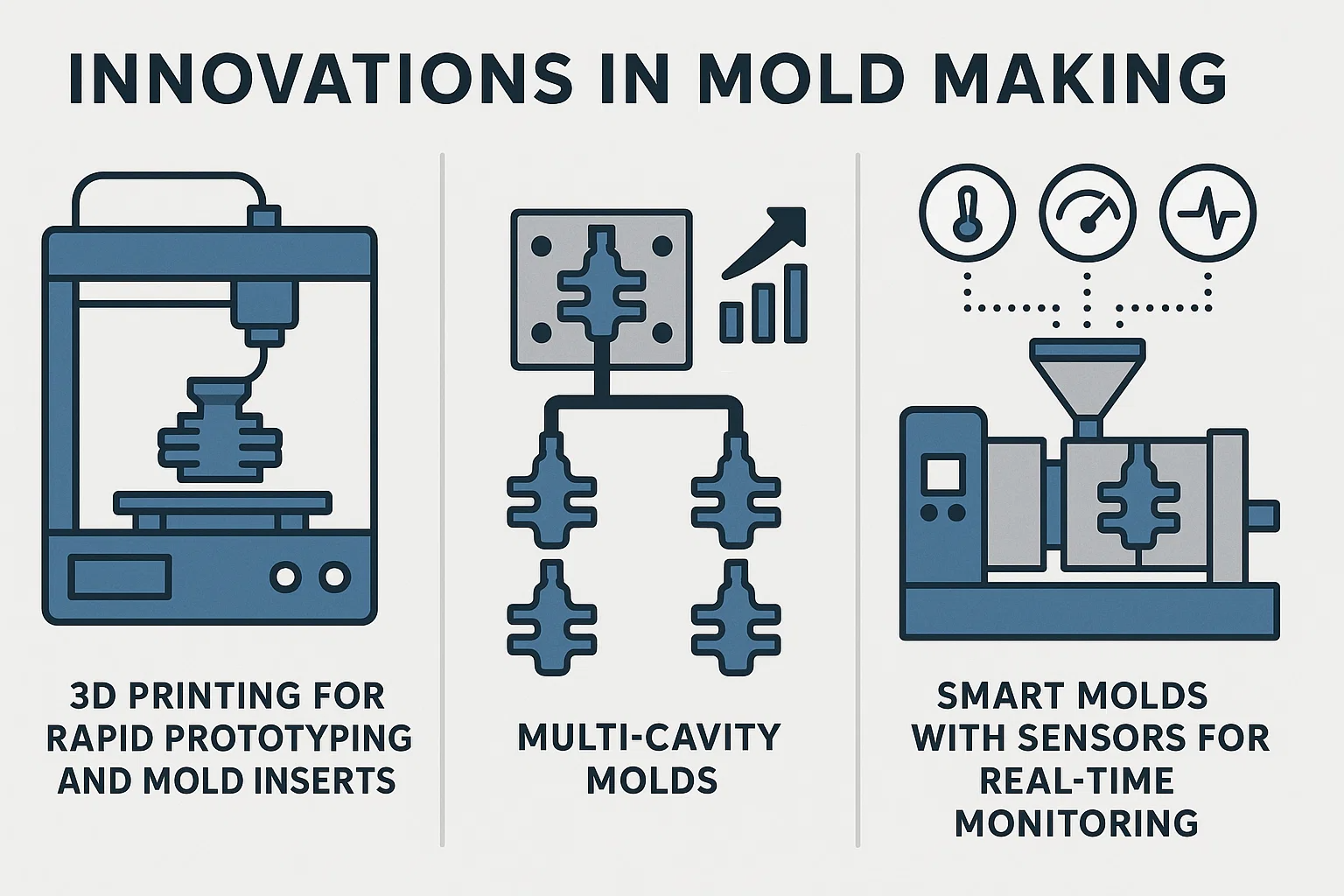

Innovazioni nella produzione di muffe

Il mondo della produzione è in costante evoluzione e il regno della produzione di modelli di plastica non fa eccezione. Mentre rimangono i principi fondamentali di stampaggio e fabbricazione dello stampo, l'innovazione continua sta introducendo nuove interessanti tecniche e capacità. Questi progressi non stanno solo migliorando l'efficienza e riducendo i costi, ma consente anche alla creazione di parti di modello di plastica ancora più intricate e complesse, spingendo i confini di ciò che gli hobbisti possono aspettarsi.

Stampa 3D per prototipi rapidi e inserti di muffa

Forse una delle innovazioni più trasformative è l'integrazione di Stampa 3D (produzione additiva) Nel flusso di lavoro che produce stampo. Mentre la stampa 3D diretta di stampi di produzione su vasta scala è ancora limitata a causa della resistenza del materiale e dei requisiti di finitura superficiale, il suo impatto sulla prototipazione e sui componenti dello stampo specializzati è immenso:

- Prototipazione rapida delle parti : Prima di impegnarsi nella costosa fabbricazione di stampi, i progettisti possono stampare rapidamente parti di kit modello effettivo 3D per testare l'adattamento, l'ergonomia e l'estetica. Ciò consente una rapida convalida di iterazione e progettazione, catturando problemi molto prima nel processo.

- Inserti stampato in 3D : Per la produzione a basso volume o per caratteristiche specifiche e complesse all'interno di uno stampo in acciaio più grande, tecnologie di stampa 3D specializzate (come la stampa 3D in metallo o la stampa di resina ad alta risoluzione) possono creare inserti di stampo. Questi inserti possono incorporare canali di raffreddamento interno altamente intricato (raffreddamento conforme) che sono impossibili da ottenere con la tradizionale perforazione, portando a un raffreddamento più veloce e più uniforme delle parti e tempi di ciclo ridotti. Sono anche eccellenti per la creazione di trame dettagliate.

- Stampi temporanei : Per corse molto brevi o parti di prova di concetto, alcune stampanti 3D in resina ad alta resistenza possono persino produrre stampi temporanei e sacrificali in grado di iniettare un numero limitato di parti di plastica.

Stampi multi-cavità e loro benefici

Sebbene non del tutto nuovo, il design e la produzione sofisticati di stampi multi-cavità Continua ad essere raffinato e ottimizzato. Invece di produrre una parte di plastica per ciclo di iniezione, uno stampo multi-cavità produce diverse parti identiche (o a volte diverse, parti correlate) in un singolo colpo.

- Aumento dell'efficienza della produzione : Il vantaggio principale è una drastica riduzione del tempo di produzione e del costo per parte. Se uno stampo a singolo cavità richiede 30 secondi per parte, uno stampo a 4 cavi potrebbe produrre 4 parti negli stessi 30 secondi.

- Coerenza tra le parti : Poiché tutte le parti in uno stampo multi-cavità sono modellate contemporaneamente nelle stesse condizioni, mostrano un'alta consistenza in qualità, dimensioni e proprietà del materiale.

- Usura della macchina ridotta : Sono necessari meno cicli per produrre la stessa quantità di parti, che possono ridurre l'usura della macchina per lo stampaggio a iniezione.

Il design di stampi multi-cavità è complesso, che richiede un bilanciamento preciso del flusso di plastica per garantire che tutte le cavità riempiano uniformemente. I sistemi di corridori hot, che mantengono la plastica fusa fino alla cavità, sono spesso impiegati per migliorare l'efficienza e ridurre i rifiuti di materiale in questi stampi.

Stampi intelligenti con sensori per il monitoraggio in tempo reale

L'avvento del Internet delle cose industriali (iiot) ha portato allo sviluppo di "stampi intelligenti". Questi sono stampi dotati di sensori integrati che forniscono dati in tempo reale sul processo di stampaggio direttamente dall'interno della cavità dello stampo stesso.

- Sensori di temperatura : Monitorare la temperatura di plastica mentre entra e si raffredda all'interno della cavità, garantendo un raffreddamento ottimale e prevenzione dei segni di deformazione o lavandino.

- Sensori di pressione : Misurare la pressione all'interno dello stampo durante l'iniezione, fornendo approfondimenti sul riempimento, l'imballaggio e i potenziali scatti corti o il flash.

- Sensori di umidità : Può rilevare problemi di umidità, particolarmente rilevanti per le materie plastiche igroscopiche.

- Contatori di cicli/sensori di usura : Traccia il numero di cicli e può persino rilevare sottili usura sui componenti di stampo critici, provocando la manutenzione proattiva prima che sorgano i problemi.

Vantaggi degli stampi intelligenti:

- Controllo di qualità migliorato : I dati in tempo reale consentono il rilevamento immediato delle deviazioni di processo, consentendo agli operatori di correggere immediatamente i problemi, riducendo i tassi di rottami.

- Manutenzione predittiva : Monitorando l'usura e le prestazioni, i stampi intelligenti possono prevedere quando è necessaria la manutenzione, consentendo i tempi di inattività programmati anziché i guasti imprevisti.

- Ottimizzazione del processo : I dati ricchi raccolti aiutano gli ingegneri a perfezionare i parametri di stampaggio per ottenere una maggiore efficienza e qualità delle parti.

- Tracciabilità : Le condizioni di stampaggio di ogni parte possono essere registrate, fornendo una storia completa per la garanzia della qualità e la risoluzione dei problemi.

Queste innovazioni evidenziano un futuro in cui la creazione di muffe non riguarda solo la produzione di precisione, ma anche i processi intelligenti e basati sui dati, consolidando ulteriormente le basi per kit di modelli di plastica sempre più sofisticati e di alta qualità.

Conclusione

Dalla scintilla iniziale di un'idea al ronzio finemente sintonizzato di una macchina da stampaggio a iniezione, la creazione di stampi modello di plastica è una testimonianza di ingegneria di precisione, produzione avanzata e meticolosa artigianato. Abbiamo esplorato ogni stadio critico, scoprendo la complessità che sostiene l'atto apparentemente semplice di assemblare un kit modello.

Riepilogo del processo di produzione dello stampo

Il nostro viaggio è iniziato con il cruciale Fase di progettazione , in cui il software CAD trasforma i concetti in progetti 3D dettagliati, pianificando meticolosamente ogni aspetto dagli angoli di bozze alle linee di separazione. Questa precisione digitale quindi guida il Selezione del materiale , una scelta strategica che bilancia la durata, le proprietà termiche e i costi, con acciai per utensili di alto grado che spesso sono la scelta preferita per la loro longevità e capacità di contenere dettagli.

La creazione fisica si svolge attraverso il potente tandem di MACCHING CNC and EDM , che ritagliano le intricate cavità e i nuclei di stampo con precisione del sottomicrone, catturando ogni linea di pannelli e rivetti. A seguito di questo, il processo vitale di Soluzione e finitura della muffa Trasforma le superfici lavorate ruvide in impressioni liscia dello specchio, garantendo parti di plastica impeccabili e espulsione senza sforzo.

Prima della produzione di massa, lo stampo subisce rigoroso Test e controllo di qualità , dove le prove di prova identificano e rettificano eventuali imperfezioni, garantendo l'accuratezza dimensionale e la qualità della parte costante. Infine, lo stampo entra produzione di massa , meticolosamente monitorato e sostenuto attraverso diligente manutenzione garantire anni di servizio affidabile.

Importanza della precisione e della qualità nella creazione di muffe

Il tema sottostante durante l'intero processo è l'imperativo assoluto di Precisione e qualità . Nel mondo dei kit di modelli di plastica, l'accuratezza è fondamentale. Ogni componente deve adattarsi perfettamente, ogni dettaglio deve essere nitido e ogni superficie deve essere impeccabile. Qualsiasi compromesso nella qualità della muffa si traduce direttamente in difetti nel prodotto finale, portando alla frustrazione per il costruttore di modelli e danni alla reputazione del marchio. L'investimento anticipato in progettazione di alta qualità, materiali e processi di produzione per uno stampo paga più volte i dividendi sotto forma di parti coerenti e ad alta fedeltà che deliziano gli appassionati.

Tendenze future nella produzione di stampi in plastica

Guardando al futuro, il campo della produzione di muffe continua ad essere un'entusiasmante arena di innovazione. Stampa 3D è destinato a svolgere un ruolo ancora più ampio, non solo nella prototipazione, ma potenzialmente nella creazione di canali di raffreddamento conformi complessi o inserti di stampo altamente dettagliati che erano precedentemente impossibili. L'ascesa di stampi intelligenti Con i sensori integrati promette dati in tempo reale e analisi predittive, portando a processi ancora più ottimizzati, tempi di inattività ridotti e controllo di qualità senza pari. Con l'avanzare della scienza dei materiali, possiamo anche vedere nuove leghe di muffa che offrono combinazioni superiori di conducibilità termica, durezza e macchinabilità.

In sostanza, l'intricato processo di creazione di stampi in plastica è una meraviglia nascosta dell'ingegneria. È una continua ricerca della perfezione, garantendo che la passione per l'assemblaggio di mondi in miniatura sia accolta con componenti della massima qualità possibile, rendendo accessibile e piacevole la modellazione in plastica per le generazioni.