Cos'è la trama dello stampo e come funziona

La trama dello stampo, noto anche come finitura superficiale, si riferisce alla modifica deliberata della superficie della cavità di uno stampo per l'iniezione per trasferire una finitura specifica e modellata sulla parte di plastica finale. Questo processo non è solo solo estetica; È una decisione di progettazione e ingegneria che influisce sull'aspetto, la sensazione e le prestazioni di un prodotto.

Il principio fondamentale è semplice: la superficie della parte in plastica è una replica esatta della superficie interna dello stampo. Alterando la cavità in acciaio dello stampo, possiamo ottenere un'incredibile varietà di trame, dalle superfici lucide alle finiture opache e ai motivi complessi.

Il processo in genere prevede questi passaggi:

-

Preparazione della muffa : Lo stampo viene prima lavOata alla geometria finale della parte. La superficie viene quindi meticolosamente pulita e preparata per garantire la texture unifOme.

-

Applicazione della trama : Un processo specializzato, più comunemente Incisione chimica or incisione laser , viene utilizzato per creare il modello desiderato. L'incisione chimica utilizza l'acido per dissolvere e creare uno schema sull'acciaio, mentre l'incisione laser utilizza un raggio laser altamente focalizzato per ablarsi o sciogliere il materiale con estrema precisione.

-

Stampaggio a iniezione : La plastica fusa viene iniettata nella cavità dello stampo strutturata ad alta pressione. L'alta pressione garantisce che la plastica riempia ogni dettaglio microscopico della consistenza.

-

Replica : Man mano che la plastica si raffredda e si solidifica, si conforma perfettamente alla superficie testurizzata dello stampo.

-

Espulsione : La parte finita, che ora porta una copia impeccabile della trama dello stampo, viene espulsa.

Panoramica dei vantaggi

L'uso strategico della trama dello stampo offre una vasta gamma di vantaggi che vanno oltre l'estetica semplice:

-

Miglioramento estetico : Le trame possono creare un aspetto premium, rendendo i prodotti più costosi e resistenti. Possono anche differenziare un marchio o una linea di prodotti.

-

Funzionalità migliorata : Le trame possono fornire una presa migliore (ad esempio, su maniglie degli strumenti o dispositivi medici), ridurre l'abbagliamento sulle superfici lucide (ad es. Su pannelli del cruscotto o alloggiamenti elettronici) e migliorare il feedback tattile.

-

Nascondere le imperfezioni : Una superficie strutturata è eccellente per nascondere piccoli graffi, graffi e altri difetti cosmetici che potrebbero verificarsi durante il processo di produzione o movimentazione. Può anche aiutare a nascondere linee di flusso, segni di lavandino o altri difetti di stampaggio.

-

Maggiore durata : Alcune trame possono migliorare la resistenza a graffi e usura, prolungando la durata della vita del prodotto.

-

Assistenza demolding : In alcuni casi, una consistenza accuratamente selezionata può aiutare con la deformazione rompendo il sigillo sottovuoto tra la parte e lo stampo, in particolare su grandi superfici piatte.

Tipi di trame dello stampo iniezione

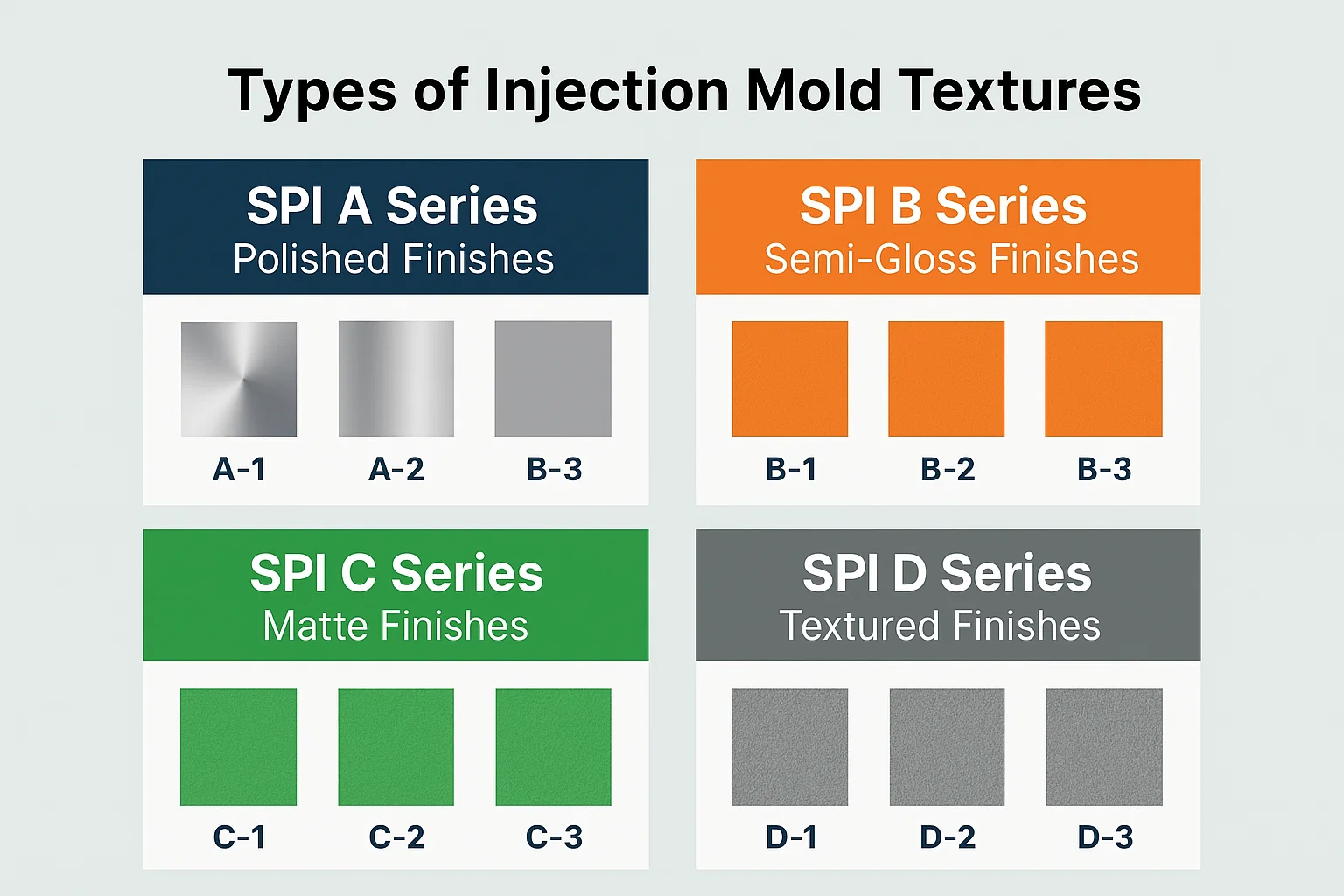

Il mondo delle trame dello stampo iniezione è vasto, ma è in gran parte standardizzato da un sistema sviluppato dalla Society of the Plastics Industry (SPI). Comprendere questi standard è cruciale per specificare la finitura esatta richiesta per una parte.

SPI (Society of the Plastics Industry) Finish Standards

Il sistema SPI classifica le finiture in base al metodo utilizzato per raggiungerli e il loro aspetto risultante, che va da una superficie altamente lucida e simile a una trama opaca e opaca. Gli standard sono divisi in quattro gruppi principali (A, B, C e D), ciascuno con tre sotto-gradi.

-

Serie SPI-A (finiture lucide) Queste sono le finiture più lisce e riflettenti, ottenute lucidando lo stampo con polvere di diamante. Sono ideali per applicazioni che richiedono alta chiarezza, lucentezza o una finitura a specchio.

-

A-1 : La finitura più alta possibile, lucidata con un buff diamante a 3 micron. È una vera finitura ottica, utilizzata per lenti, specchi e parti trasparenti.

-

A-2 : Lucido con un appassionato di diamante da 6 micron. Offre una lucentezza elevata, comune per gli alloggiamenti di elettronica di consumo e prodotti in plastica trasparenti.

-

A-3 : Lucido con un appassionato di diamante da 15 micron. Ancora molto lucido, utilizzato per una vasta gamma di parti in cui si desidera una superficie riflettente di alta qualità.

-

-

Serie SPI-B (finiture semi-lucide) Queste finiture vengono create lucidando con carta vetrata a grana fine, risultando in una superficie leggermente meno riflettente rispetto alla serie A. Hanno una buona lucentezza ma non sono simili allo specchio.

-

B-1 : Lucido con una pietra di 400 colpi. Questa è una finitura molto comune, che fornisce una lucentezza semi-lucida su parti come alloggi per elettrodomestici e dispositivi medici.

-

B-2 : Lucido con una pietra a 320 colpi. Una finitura semi-lucida leggermente meno raffinata.

-

B-3 : Lucido con una pietra di 220 colpi. Fornisce una buona superficie non riflettiva.

-

-

Serie SPI-C (finiture opache) Queste sono finiture non lucide e opache create dalla lavorazione della pietra. Sono eccellenti per ridurre l'abbagliamento e sono spesso utilizzati su parti che devono essere gestite frequentemente.

-

C-1 : Pietra lavoro con una pietra di 220 grana, offrendo una trama opaca uniforme.

-

C-2 : Pietra lavoro con una pietra di 180 colpi. Una finitura opaca leggermente più grossolana.

-

C-3 : Pietra lavoro con una pietra di 150 colpi. Il più grossolano delle finiture opache.

-

-

Serie SPI-D (finiture opache/testurizzate) Le finiture della serie D sono le più opache, raggiunte dalle esplosioni dei media. Questo processo utilizza minuscole particelle di vetro o sabbia per creare una superficie strutturata e non riflettiva.

-

D-1 : Fatto saltare con un tallone di vetro n. 11. La migliore delle trame fatte esplodere, fornendo una finitura molto uniforme e noiosa.

-

D-2 : Fatto saltare con perline di vetro #12. Una finitura leggermente più strutturata e noiosa.

-

D-3 : Fatto saltare con un esplosione di sabbia #240. La finitura SPI più grossolana, usata quando sono necessarie la massima opacità e una sensazione tattile.

-

Tecniche di texture

Oltre gli standard SPI, che definiscono principalmente il risultato , ci sono vari tecniche Utilizzato per applicare la trama a uno stampo.

-

Incisione chimica : Questo è il metodo più tradizionale. La superficie dello stampo è rivestita con una maschera fotosensibile e un negativo fotografico del modello di trama desiderato viene posizionato in cima. Lo stampo viene quindi esposto alla luce UV, che indurisce la maschera nelle aree non mascherate. Viene quindi applicata una soluzione acida per "incidere" o mangiare nell'acciaio esposto, creando la consistenza.

-

Vantaggi : Può creare trame intricate, dettagliate e profonde; Adatto per superfici grandi.

-

Limitazioni : Meno preciso del laser, può essere difficile controllare l'uniformità della profondità e utilizza sostanze chimiche aggressive.

-

-

Incisione laser : Un metodo moderno e molto preciso che utilizza un raggio laser focalizzato per bruciare o ablarsi un modello di trama direttamente sulla superficie dello stampo.

-

Vantaggi : Estremamente preciso, consente modelli geometrici complessi, loghi e micro-textures; Non vengono utilizzati prodotti chimici.

-

Limitazioni : Può essere più lento per superfici molto grandi, può essere più costoso dell'incisione chimica.

-

-

Tessitura meccanica : Questa tecnica prevede l'uso di strumenti per creare fisicamente la trama. Ciò può includere esplosioni abrasive (come nella serie Spi d) o usando utensili da taglio specializzati. È spesso usato per trame più semplici e più uniformi.

-

Altre tecniche :

-

EDM (lavoratura di scarico elettrico) : Utilizza un elettrodo per creare una scarica che erode la superficie dello stampo, creando una trama "scintilla" unica.

-

Blasting dei media : Un termine più generale per la saldatura con mezzi diversi (ad es. Perle di vetro, conchiglie di noci) per ottenere una finitura opaca o strutturata desiderata.

-

Fattori che influenzano la selezione della trama

Scegliere la giusta trama dello stampo per una parte è una decisione critica che bilancia l'estetica, la funzionalità e i vincoli di produzione. Il processo di selezione è raramente un approccio unico per tutti e dipende fortemente da tre fattori chiave: il materiale della parte, il suo design e i suoi requisiti finali di applicazione.

Compatibilità materiale

Il tipo di plastica utilizzata nel processo di stampaggio a iniezione è una considerazione primaria. Materiali diversi reagiscono alla trama in modo diverso e alcuni mantengono la trama meglio di altri.

-

Polipropilene (PP) e polietilene (PE) : Queste sono materie plastiche morbide e semi-cristalline che possono essere impegnative alla trama profondamente. Hanno la tendenza a "fluire" della consistenza durante lo stampaggio, il che può comportare una finitura meno definita. Le trame più grossolane sono generalmente più efficaci su questi materiali.

-

Acrilonitrile butadiene stirene (ABS) : ABS è un materiale eccellente per la tessitura. La sua struttura amorfa e le buone proprietà del flusso gli consentono di catturare anche dettagli fini, rendendola una scelta popolare per parti con trame intricate, come gli alloggiamenti di elettronica di consumo.

-

Policarbonato (PC) : Il PC è un altro materiale che contiene bene la trama, specialmente per le finiture opache. Tuttavia, la sua elevata temperatura di elaborazione richiede un'attenta progettazione e elaborazione dello stampo per evitare marchi di stress.

-

Polietilene ad alta densità (HDPE) : Simile a PP, HDPE può essere difficile da consistenza. La consistenza può apparire meno affilata e può avere un aspetto leggermente lucido o ceroso.

Design in parte

La geometria della parte stessa ha un impatto significativo sull'applicazione e sulla qualità della trama.

-

Angoli di tiraggio : Un angolo di bozza è il leggero cono progettato in una parte per consentire un'espulsione più facile dallo stampo. Le trame, particolarmente più profonde, possono aumentare l'attrito tra la parte e il muro dello stampo. Per evitare problemi di demoli, l'angolo di bozza dovrebbe essere aumentato per le parti con superfici strutturate. Una buona regola empirica è quella di aggiungere almeno 1 grado di bozza per ogni 0,001 pollici di profondità di trama.

-

Raggi e angoli : Le trame possono apparire lavate o irregolari in aree con piccoli raggi o angoli affilati. Spesso è necessario specificare un raggio regolare e non strutturato per garantire una transizione pulita.

-

Uniformità : È fondamentale considerare la linea di separazione e qualsiasi potenziale interruzione dello stampo durante la trama. La trama deve essere applicata uniformemente su tutta la superficie per evitare incoerenze visibili.

Requisiti dell'applicazione

L'uso finale del prodotto impone se la trama debba dare la priorità all'estetica, alla funzionalità o ad entrambi.

-

Considerazioni estetiche : La parte ha bisogno di apparire lussuoso, robusto o elegante? Un lucido SPI A-1 La finitura potrebbe essere perfetta per una lente trasparente, mentre una multa SPI B-2 or C-1 La finitura opaca sarebbe l'ideale per un componente del cruscotto per ridurre l'abbagliamento.

-

Requisiti funzionali :

-

Presa : Per prodotti come maniglie degli strumenti, strumenti medici o articoli sportivi, una consistenza più profonda e tattile (come un SPI D finitura) è essenziale per fornire una presa sicura e prevenire lo slittamento.

-

Indossare resistenza e nascondere graffi : Una superficie strutturata è naturalmente più indulgente di una lucidata. Un prodotto che vedrà un uso intenso, come uno strumento da giardino o un bagaglio, beneficerà di una consistenza robusta che può nascondere piccoli graffi e graffi.

-

Riduzione dell'abbagliamento : Per i componenti all'interno di un'auto o nella cornice di una TV, una finitura opaca è fondamentale per eliminare i riflessi di distrazione.

-

Applicazioni della trama dello stampo iniezione

La versatilità della consistenza dello stampo per iniezione è evidente nel suo uso diffuso in innumerevoli settori. Dall'interno di un'auto un'atmosfera lussuosa alla garanzia di un dispositivo medico abbia una presa non slip, la consistenza è un elemento di progettazione chiave.

Industria automobilistica

Il settore automobilistico è uno dei principali utenti di trame di stampo, principalmente sia per il fascino estetico che per le prestazioni funzionali.

-

Componenti interni : Le trame vengono utilizzate su dashboard, pannelli delle porte e console centrali per ridurre l'abbagliamento e creare una finitura non riflettiva di alta qualità. La consistenza rende anche queste superfici più durevoli e resistenti ai graffi dall'uso quotidiano. Una trama opaca da fine a media (serie SPI B o C) è più comune qui.

-

Componenti esterni : I paraurti, il rivestimento del corpo e i componenti della griglia spesso presentano trame che resistono agli antidelli e alle graffi e sono più facili da mantenere rispetto a una superficie dipinta e lucida.

Elettronica di consumo

La trama è un elemento cruciale nell'elettronica di consumo, in cui la sensazione tattile di un prodotto può essere un grande differenziatore.

-

Case e accessori per telefoni cellulari : Le trame sulle custodie del telefono non solo forniscono una presa migliore, ma nascondono anche le impronte digitali e le abrasioni minori.

-

Alloggi per elettrodomestici : Gli alloggiamenti per qualsiasi cosa, dai produttori di caffè agli aspirapolvere usano le trame per creare una superficie duratura e attraente che sia facile da pulire.

Dispositivi medici

Nel campo medico, la trama non riguarda solo un aspetto; Si tratta di sicurezza e ergonomia.

-

Alloggi per dispositivi : Alloggi per dispositivi medici portatili utilizzano trame per fornire una presa sicura, essenziale per medici e infermieri. La trama può anche aiutare a nascondere smudge e impronte digitali in un ambiente clinico.

-

Impugnature ergonomiche : Plungatori di siringe, maniglie degli strumenti chirurgici e altri dispositivi portatili presentano trame tattili per prevenire lo slittamento durante le procedure critiche.

Prodotti domestici

Dalla cucina al garage, le superfici strutturate sono ovunque, spesso per ragioni pratiche.

-

Contenitori e archiviazione : Contenitori alimentari, coperchi e altri prodotti di stoccaggio in plastica hanno spesso una finitura opaca o strutturata per impedire loro di scivolare fuori dalle mani bagnate. La trama aiuta anche a mascherare i graffi dall'uso regolare.

-

Componenti di mobili : Sedie di plastica, tavoli e altri oggetti di mobili usano le trame per imitare l'aspetto di materiali naturali, come il chicco di legno o semplicemente per creare una finitura più accattivante e non riflettiva.

Vantaggi e svantaggi di diverse trame

Come qualsiasi scelta di design, la selezione di una trama dello stampo comporta un compromesso. Comprendere i pro e i contro è essenziale per prendere una decisione informata.

Vantaggi

-

Estetica migliorata : Una trama ben progettata può elevare il valore percepito di un prodotto e dargli un aspetto premium.

-

Presa migliorata : Le trame aggiungono attrito, rendendo i prodotti più facili da gestire e meno soggetti a scivolare.

-

Lucido ridotto e bagliore : Le trame opache riducono efficacemente la riflessione della luce, che è una caratteristica critica di sicurezza e comfort nelle applicazioni automobilistiche ed elettroniche.

-

Resistenza a graffi : Le superfici strutturate sono intrinsecamente più durevoli e migliori per nascondere piccoli graffi e usura rispetto alle superfici lisce e lucidate.

-

Nascondere le imperfezioni : La trama può nascondere difetti di stampaggio minori, come segni di lavandini, linee di flusso e linee di saldatura, che potrebbero essere molto visibili in una parte lucida.

Svantaggi

-

COSTO AUTO : Il processo di texting uno stampo è un ulteriore passo nel processo di produzione e richiede attrezzature e competenze specializzate. Ciò aumenta il costo complessivo degli strumenti.

-

Tempi di ciclo più lunghi : In alcuni casi, le trame più profonde possono aumentare leggermente il tempo di raffreddamento necessario prima che una parte possa essere espulsa in modo sicuro, allungando potenzialmente il ciclo complessivo di stampaggio di iniezione.

-

Potenziale per i segni di lavandino : Cambiamenti di trama molto profondi o bruschi su parti spesse a volte possono rendere una parte più inclini ai segni di affondamento, che sono lievi depressioni sulla superficie.

-

Demolding Sfide : Come accennato in precedenza, le trame aumentano l'attrito tra la parte e lo stampo. Senza adeguati angoli di tiraggio, ciò può portare a problemi di demolizione, come parti che si attaccano alla cavità o alla sfregamento.

Il processo di aggiunta di texture agli stampi di iniezione

Il processo di aggiunta di texture a uno stampo a iniezione è un mestiere guidato dalla precisione che richiede un'attenta pianificazione ed esecuzione. È una procedura a più fasi che colma il divario tra design digitale e produzione fisica.

Considerazioni di progettazione

Il processo di tessitura inizia molto prima che lo stampo venga realizzato, durante la fase di progettazione del prodotto.

-

Mappatura della trama : Il designer specifica la posizione esatta e il tipo di trama sul modello CAD 3D. Ciò comporta "mappare" il modello di trama sulle superfici della parte.

-

Integrazione CAD/CAM : I dati di texture digitali vengono quindi integrati nel software di produzione (CAM) assistito da computer, che guida la macchina per texturing (ad esempio, un incisore laser) per applicare il modello con precisione millimetrica.

Preparazione della muffa

Una volta che i componenti dello stampo sono lavorati, devono essere meticolosamente preparati per la testuritura.

-

Preparazione della superficie : Le superfici della cavità dello stampo sono lucidate ad un alto livello di finitura (in genere SPI A-3 o B-1) per garantire che la trama sia applicata in modo uniforme. Eventuali graffi o imperfezioni sulla superficie lucida saranno visibili, anche dopo la trama.

-

Mascheramento : Per l'attacco chimico, viene applicata una resistenza o una maschera alle aree dello stampo che dovrebbero rimanere lisce, come superfici di spegnimento, spille e tasche profonde. Questo protegge queste aree dalla soluzione acida.

Esecuzione texturing

Questa è la fase più critica, in cui la trama viene applicata fisicamente allo stampo.

-

Processo di incisione chimica : Lo stampo preparato è immerso in un bagno acido. L'acido "si mangia" sulle superfici non mascherate, creando la profondità e il modello di trama desiderati. Il processo è attentamente cronometrato per ottenere la profondità di trama precisa.

-

Processo di incisione laser : Lo stampo è posto in una macchina per incisione laser. La macchina utilizza i dati CAD per sparare con precisione un raggio laser sulla superficie dello stampo, creando la trama ablando o sciogliendo l'acciaio.

Risoluzione dei problemi di difetti della trama

Anche con un processo ben pianificato, a volte possono verificarsi difetti. Riconoscere questi problemi e le loro cause è la chiave per l'applicazione di trama di successo.

Difetti comuni

-

Buccia d'arancia : Questo difetto, che ricorda la pelle di un arancione, si verifica quando la plastica non replica completamente la consistenza, lasciando una superficie ruvida e irregolare.

-

Texture irregolare : Ciò accade quando la trama da parte è incoerente, con alcune aree che appaiono più pronunciate o noiose di altre.

-

Perdita di trama : La trama sembra essere "lavata" o inesistente in alcune aree della parte, in particolare nelle cavità profonde o vicino al cancello.

Cause e soluzioni

-

Problemi materiali : Flusso di materiale incoerente o una bassa temperatura di fusione può impedire alla plastica di riempire i dettagli della trama. Soluzione : Ottimizzare i parametri del processo di stampaggio iniezione, come la temperatura di fusione e la velocità di iniezione.

-

Parametri di processo : Forza di serraggio insufficiente o una bassa pressione di iniezione può portare a una scarsa replica della trama. Soluzione : Aumentare la pressione di iniezione e regolare il pacco e tenere la pressione per garantire che la plastica venga spinta in ogni dettaglio della superficie dello stampo.

-

Manutenzione della muffa : Uno stampo sporco o scarsamente mantenuto può causare difetti di consistenza. I contaminanti possono bloccare il modello di trama. Soluzione : La pulizia e la manutenzione regolari sono essenziali per risultati coerenti.

Considerazioni sui costi per la texturing dello stampo iniezione

La decisione di consumare uno stampo non è solo tecnica; Ha implicazioni finanziarie significative. Il costo della tessitura è un fattore che deve essere valutato rispetto ai potenziali benefici, come il valore migliorato del prodotto, una migliore funzionalità e una riduzione dei processi di post-produzione.

Fattori che influenzano il costo

-

Complessità della trama : Più intricato o dettagliato è il modello di trama, maggiore è il costo. Le trame semplici e uniformi (come la serie SPI D) sono generalmente meno costose dei progetti complessi, multi-pattern o quelle che richiedono maschere multiple nell'attacco chimico.

-

Dimensione dello stampo : La superficie dello stampo da struttura è un driver di costo primario. La texting uno stampo di dashboard automobilistico di grande costi costerà significativamente più che tesura di un piccolo stampo elettronico.

-

Metodo di texturing : Metodi diversi hanno strutture di costo diverse.

-

Incisione chimica : Spesso più economico per trame grandi e meno complesse.

-

Incisione laser : Sebbene più costoso in anticipo, la sua precisione può ridurre la rielaborazione ed è l'unica opzione per alcune geometrie e micro-teste complesse.

-

Analisi costi-benefici

Prima di impegnarsi in uno stampo strutturato, è essenziale una completa analisi costi-benefici.

-

Ponderare i benefici rispetto ai costi : Considera il valore a lungo termine. Mentre la texturing aggiunge al costo iniziale degli utensili, può eliminare la necessità di operazioni secondarie come pittura, rivestimento in polvere o stampa di pad. L'appello estetico aggiunto può anche comandare un prezzo di mercato più elevato per il prodotto finale.

-

Relautica ridotta : Mascherando le imperfezioni di superficie minori e le linee di flusso, una finitura strutturata può ridurre il numero di parti rifiutate, risparmiando denaro a lungo termine.

Tendenze future nella tessitura dello stampo iniezione

Il campo della tessitura dello stampo è in continua evoluzione, guidato dai progressi della tecnologia e dalla domanda di prodotti più sofisticati e funzionali.

Progressi nella tecnologia

-

Micro-texturing : Modern Laser Technology consente la creazione di trame incredibilmente fini e su scala. Queste trame possono essere utilizzate per controllare la diffusione della luce, creare superfici idrofobiche (repellenti per l'acqua) o persino fornire un'esperienza di feedback tattile (basata sul tocco).

-

Trame autorigeneranti : I ricercatori stanno esplorando modi per creare trame in grado di ripararsi da piccoli graffi, una tecnologia che potrebbe rivoluzionare la durata delle parti di plastica.

-

Uso di AI nella progettazione della trama : L'intelligenza artificiale viene utilizzata per generare modelli di trama nuovi e complessi che sono ottimizzati per materiali specifici e requisiti funzionali, accorciando il ciclo di progettazione e consentendo nuovi progetti di superficie innovativi.

Conclusione

La consistenza dello stampo a iniezione è molto più di una semplice scelta estetica; È parte integrante del processo di progettazione e produzione del prodotto. Dall'SPI standard termina a motivi avanzati con inciso di laser, la trama giusta può migliorare la funzionalità, la durata e il valore percepito di un prodotto. Considerando attentamente il materiale, la progettazione e i requisiti dell'applicazione e comprendendo le tecniche disponibili e i costi associati, i progettisti e gli ingegneri possono selezionare la finitura superficiale perfetta per dare vita ai loro prodotti. .